一种用于TiCp/TC4颗粒增强钛合金的铣削加工系统及加工方法

一种用于ticp/tc4颗粒增强钛合金的铣削加工系统及加工方法

技术领域

1.本发明涉及精密加工技术领域,具体为一种用于ticp/tc4颗粒增强钛合金的铣削加工系统及加工方法。

背景技术:

2.颗粒增强钛基复合材料(ptmcs)是在钛合金基体中加入弥散分布、高强度、高硬度、高模量的增强颗粒的一种新型复合材料,因其高比模量、高比强度、抗疲劳性和耐腐蚀性等优异的物理力学性能,被广泛应用在航空航天、汽车船舶和生物医疗等重要领域;但正是因其加入了增强颗粒也带来可加工性差、切削温度高、切削力大、刀具磨损严重、加工精度低、表面质量差等问题,所以亟需一种用于ticp/tc4颗粒增强钛合金的铣削加工系统及加工方法来解决上述问题。

技术实现要素:

3.本发明提供一种用于ticp/tc4颗粒增强钛合金的铣削加工系统及加工方法,解决上述现有技术中难加工问题,提高材料可加工性以大幅提高表面质量。

4.为实现上述目的,本发明提供如下技术方案:一种用于ticp/tc4颗粒增强钛合金的铣削加工系统,包括用于对工件进行切削工作的铣削模块,以及超声振动模块和激光模块;

5.所述超声振动模块和铣削模块相连,向铣削模块施加规律可控的纵扭超声振动,形成纵扭复合共振铣削;

6.所述激光模块包括:

7.激光发射器,设置在铣削模块一侧,向待加工区域发射激光光束;

8.凹透镜,设置在激光光束路线上,扩散所述激光光束,使其均匀照射在待加工区域。

9.优选的,所述铣削模块包括主轴箱、安装在主轴箱上的超声刀柄和安装在超声刀柄上的pcd铣刀;所述超声振动模块包括全环射频发射器和超声激励装置,所述全环射频发射器通过信号线连接超声激励装置;所述超声激励装置产生超声波,结合超声刀柄形成纵扭复合共振铣削。

10.优选的,所述主轴箱一侧安装有激光调节夹具,所述激光调节夹具一端与主轴箱相连,另一端用于夹持所述激光发射器,并通过所述激光调节夹具调节所述激光光束的照射路线。

11.优选的,所述工件通过平口钳安装在pcd铣刀下方的工作台上。

12.优选的,所述工作台上安装有测力仪,测力仪通过螺栓与平口钳相连,所述测力仪连接力信号采集系统,实时采集切削力。

13.优选的,铣削加工系统还包括微量润滑模块,所述微量润滑模块包括喷嘴,所述喷

嘴用于向加工表面与刀具后刀面之间运送润滑介质。

14.一种用于ticp/tc4颗粒增强钛合金的铣削加工系统的加工方法,包括如下步骤:

15.s1、安装并调试上述铣削加工系统,将工件通过平口钳夹紧,并完成对刀;

16.s2、启动超声激励装置,形成纵扭复合共振铣削,调整参数频率、相位差及振幅使刀具获得超声运动轨迹并将系统待机至运行稳定;

17.s3、启动激光发射器并通过激光调节夹具使激光光斑打在轨迹待加工区域位置,进行加热软化工作;

18.s4、pcd铣刀对颗粒增强钛合金在预设切削参数下粗切,在此期间观察切削力采集系统是否采集正常;

19.s5、利用pcd铣刀对颗粒增强钛合金在预设切削参数下精切,并通过切削力采集系统记录切削力的输出;

20.s6、关闭各个模块,取下颗粒增强钛合金工件并用无水乙醇清洗,得到成品。

21.与现有技术相比,本发明的有益效果:本发明中通过施加规律可控的纵扭超声振动,形成纵扭复合共振铣削,使得刀-屑的接触区始终处于高应力状态,促进连续切屑的形成很好的改善了切屑断屑和排出效果,从而降低了刀具与切屑、工件间的摩擦效应;减小了铣刀的切削力,降低了切削温,大大改善了切削效果,同时提高加工效率。

22.本发明中通过用激光辅助进行切削加工可以通过改变材料的切削性能来减小切削力、切削比能,进一步减少刀具磨损和提高表面质量,其中,再通过凹透镜的作用,能使得激光光束产生均场热软化,材料软化更均匀,有效解决铣刀直径较大时导致加工效果差的现象。

23.本发明中,将喷嘴喷出的润滑介质运送至已加工表面与刀具后刀面之间,润滑介质可显著改善切削区的摩擦特性,从而达到控制切削力和切削温度的目的。

附图说明

24.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

25.在附图中:

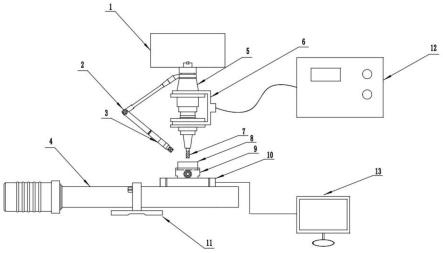

26.图1是本发明铣削加工系统的示意图;

27.图2是本发明激光-纵扭复合振动辅助铣削原理示意图;

28.图3是本发明铣削加工系统的框图;

29.图4是本发明切削力信号放大对比图;

30.图5是本发明已加工表面微观形貌图;

31.图中标号:1、主轴箱;2、激光调节夹具;3、激光发射器;4、工作台;5、超声刀柄;6、全环射频发射器;7、pcd铣刀;8、工件;9、平口钳;10、测力仪;11、固定支撑件;12、超声激励装置;13、力信号采集系统;14、轴向振动方向;15、润滑液入口;16、扭转振动方向;17、刀具进给方向;18、凹透镜;19、原始光路;20、扩散光路。

具体实施方式

32.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实

施例仅用于说明和解释本发明,并不用于限定本发明。

33.实施例:如图1所示,一种用于ticp/tc4颗粒增强钛合金的铣削加工系统,包括用于对工件8进行切削工作的铣削模块,以及超声振动模块和激光模块;

34.其中,参考图1所示,铣削模块包括主轴箱1、安装在主轴箱1上的超声刀柄5和安装在超声刀柄5上的pcd铣刀7,超声振动模块包括全环射频发射器6和超声激励装置12,全环射频发射器6安装在超声刀柄5上,全环射频发射器6通过信号线连接超声激励装置12;通过超声激励装置12产生超声波,结合超声刀柄5形成纵扭复合共振铣削,使得刀-屑的接触区始终处于高应力状态,促进连续切屑的形成很好的改善了切屑断屑和排出效果,从而降低了刀具与切屑、工件8间的摩擦效应;从而减小了铣刀的切削力,降低了切削温,大大改善了切削效果。

35.激光模块包括激光发射器3和凹透镜18,参考图1所示,在主轴箱1一侧安装有激光调节夹具2,激光调节夹具2一端与主轴箱1相连,另一端用于夹持激光发射器3,并通过激光调节夹具2调节激光光束的照射路线;

36.由于钛合金(tc4)基体具有高强度、导热率低的特点,加入了高硬度的tic颗粒使得材料可加工性降低,属于难加工材料金属切削过程为材料的弹塑性变形形成切屑去除。激光光束的高能量瞬间将待加工区域材料加热到一定的温度,材料受加热影响,发生软化,降低了材料的脆性,使塑性增强,刀具克服材料屈服极限时的应力降低,材料的去除发生在延性区域,使材料的可加工性在高温下得到改善;

37.另外,参考图2所示,激光光束路线上设置凹透镜18,通过凹透镜18将激光光束的原始光路19进行扩散形成扩散光路20,使其均匀照射在待加工区域;

38.参考图1所示,本实施例中,在工件8通过平口钳9安装在pcd铣刀7下方的工作台4上,工作台4通过固定支撑件11进行支撑,并在工作台4上安装有测力仪10,测力仪10通过螺栓与平口钳9相连,测力仪10连接力信号采集系统13,实时采集切削力;

39.其中,由于传统冷却润滑方式常采用高压冷却液浇注到切削区域,容易造成环境污染且影响激光加热效率,本实施例中,采用微量润滑模块,在金属加工过程中的使用一般为100ml/h或者更少,其用量约为传统湿切削的万分之一,通过喷嘴喷出的润滑介质运送至润滑液入口15,即已加工表面与刀具后刀面之间。

40.参考图3所示,通过上述的用于ticp/tc4颗粒增强钛合金的铣削加工系统的进行加工,包括如下步骤:

41.s1、确保加工机床各个轴系工作特性正常,开启机床进行预热达到热稳定使其稳定运行,调节并维持机床所在实验室的湿度和空气洁净度;

42.s2、将全环射频发射器6安装在机床主轴箱1的主轴上,并通过信号线连接超声激励装置12电源;

43.s3、将pcd铣刀7安装在超声刀柄5上后,将其整体安装在机床主轴上;

44.s4、安装测力仪10装置,使用紧固螺栓将其固定在工作台4上;

45.s5、安装工件8夹具平口虎钳,使用螺栓将平口虎钳与测力仪10固定在一起;

46.s6、安装颗粒增强钛基复合材料工件8,使用平口虎钳加紧并完成对刀;

47.s7、安装激光模块,通过激光调节夹具2将激光发射器3进行固定;

48.s8、安装并调试微量润滑组件;

49.s9、打开超声激励装置12电源,产生超声波,与纵向振动的超声刀柄5输出超声波形成纵扭复合共振铣削,参考图2所示,复合共振铣削包括轴向振动方向14、扭转振动方向16和刀具进给方向17,调整参数频率、相位差及振幅使刀具获得超声运动轨迹并将系统待机至运行稳定;

50.s10、打开激光发射器3调节激光功率并通过激光调节夹具2使激光光斑打在轨迹待加工区域位置,以实现待加工区域的加热软化效果;

51.11、利用pcd铣刀7对颗粒增强钛合金在预设切削参数下粗切,在此期间观察切削力采集系统是否采集正常;

52.12、利用pcd铣刀7对颗粒增强钛合金在预设切削参数下精切,并通过切削力采集系统记录切削力的输出;

53.13、关停各个装置和组件,取下颗粒增强钛合金试验工件8并用无水乙醇清洗,干燥后放入自封袋进行保存,得到激光-纵扭超声振动复合辅助铣削加工技术的精密颗粒增强钛合金表面。

54.在一具体实施例中,选用加工机床为具有z轴、x轴、主轴/c轴的三轴超精密机床,机床所在实验室的温度控制在20

±

0.1℃,湿度控制在35

±

5%,洁净度控制在1000级以上;

55.工件8为10mm

×

2mm

×

6mm大小的颗粒增强钛合金块,基体材料为tc4,增强项为tic颗粒;

56.粗切参数为a

p

=15~20μm,f=8~12μm,n=1500r/min,精切参数为a

p

=5~10μm,f=2~4μm,n=2000~4000r/min,其中a

p

为切削深度,f为每齿进给量,n为主轴转速;

57.刀具为pcd立铣刀,刀具长度为72mm,直径为10mm,刀具前角为0

°

,后角为8

°

,刀具刃口半径为0.1mm;

58.激光发射器3的功率可调节,激光功率为400w;

59.纵扭超声振动切削装置的频率、振动相位差和振幅可通过调整超声电源激励装置、超声刀柄(换能器和变幅杆)螺旋槽进行调整;复合超声振动切削的简谐频率控制在35khz左右;输出的纵向振幅为4μm,扭转振幅为2.5μm,相位差为

60.力信号采集系统13为kistler5073a电荷放大器、kistler9129aa压电测力仪10;参考图4所示,为切削力信号放大对比图,其中,左图为激光-纵扭复合辅助切削力,由于为传统振动切削力,由图可得复合辅助切削力输出峰值明显低于传统切削力峰值。

61.按上述方法得到已加工的颗粒增强钛合金表面,并通过vk-x110激光显微系统进行表面的观察;结果参考图5所示,图5中左图为激光-纵扭复合辅助切削力,右图为传统切削力,由图可以观察复合辅助切削的已加工表面形貌缺陷明显优于传统加工方式,表面大的坑洞较少,多以较小的缺陷存在。

62.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1