一种制造飞机发动机单晶叶片精密电解加工快捷工装方法与流程

1.本发明涉及一种飞机发动机单晶叶片的制造,尤其是一种制造飞机发动机单晶叶片精密电解加工快捷工装方法。

背景技术:

2.飞机发动机作为飞机的心脏,其研制与生产是一项系统工程,从某种程度上代表了一个国家的科技水平;近年来,我国航空航天事业取得了突飞猛进的发展,新一代飞机陆续研制,飞机发动机的研制工作也获得了长足的进步,其中飞机发动机制造技术一直扮演了重要的角色;而在发动机的各部件中,叶片是最为重要的零部件之一,由于其作用突出、结构特殊、叶型扭曲等特点,给制造带来了诸多困难,多年来一直成为生产部门研究攻关的重点;随着新一代飞机发动机对推重比越来越高的要求,特别是叶片,目前大多数叶片采用钛铝合金、高温合金等难加工材料制造,且由于叶片的结构复杂,硬度高,曲面形状特殊,前后缘尖锐、扭曲,精度要求严苛等因素,使钛铝合金叶片的制造难度非常大,给加工制造提出了许多新的挑战。

3.在众多的制造技术中,电解加工技术因其自身所具有的无工具损耗、不受金属材料本身力学性能的限制、加工效率高等特殊优点,正好与叶片制造中材料特殊、加工困难以及加工等特点相吻合,使其成为飞机发动机单晶叶片制造的优选方案之一。

4.电解加工是一种利用电化学阳极溶解的原理去除材料的加工方法,属于特种加工领域;电解加工具有加工效率高、表面质量好、无电极损耗、加工范围广等优点;随着电解加工技术研究的深入,电解加工精度和稳定性得到很大程度的提高,应用也越来越广泛,尤其适用于飞机发动机叶片精度高难加工的需要;然而,电解加工的阳极溶解过程十分复杂,特别是主轴加工基准的定位工装的方式方法多种多样,其结构复杂,使得加工速度和效率受到了很大的限制;所述电解加工有待提高的方面还有:在实际生产中,工件夹具的结构复杂,在使用时,工件的装卸与操作方法繁琐等等问题是造成飞机发动机叶片电解加工生产效率低,生产周期长的主要原因,因而使批量生产的成本较高,造价高,特别是批量越小,单件制造的成本更高。

5.飞机发动机单晶叶片从材料的特性上降低了密度、提高了结构强度和耐高温系数,但人们更希望能在结构的设计上有更好的突破,多少年来飞机发动机叶片的轻量化一直是人们不断追求和挑战的高技术,为此我们也进行了多年的攻关研发、设计与试验,并将优选提供一种结构最佳的叶片设计方案,希望能够对我国航空事业发展起到突出的推进作用。

6.因此研究飞机发动机单晶叶片的制造加工是一项很有意义的美好工作。

技术实现要素:

7.本发明提供一种制造飞机发动机单晶叶片精密电解加工快捷工装方法,能够解决

背景技术中提及的问题。

8.本发明解决其技术问题的重点技术方案是:1.再根据电解加工的特性,对主轴加工基准的定位工装与工件夹具的方式结构进行优化,设计快捷的主轴加工基准快速定位装置、工件快夹装置,用以提高电解加工飞机发动机单晶叶片的效率与质量; 2.进一步的,为了提高飞机发动机单晶叶片的性能与质量,我们对飞机发动机单晶叶片的叶根部分进行了若干次设计与试验,优化设计一种叶根空隙结构的飞机发动机单晶叶片,再采用精密电解加工成形,用以降低飞机发动机单晶叶片自重,解决飞机发动机单晶叶片轻量化的问题;3.进一步的,为了实现叶根空隙结构,我们从模具入手,将阴极模具设计成左右两个部分,在左右模具中设有多个抽空结构,通过电解加工后使飞机发动机单晶叶片的叶根形成有多个根枝槽与内根枝,从而使飞机发动机单晶叶片的叶根有许多空隙;一种制造飞机发动机单晶叶片精密电解加工快捷工装方法,包括机床壳、系统触控屏、精密电解加工系统、操作面板、控制面板、电解液输出管、电解液输入管、活动门、右面板、机脚、座架、左面板、电解电源、控制电源;其特征在于:所述精密电解加工系统包括电解加工系统机架、主轴快捷夹具系统、主轴拖板组件、叶片工件、左轴驱动装置、左给进轴、左模电极、电解反应箱、右模电极、阴极接线桥组件、右给进轴、右轴驱动装置、主轴加工基准快速定位装置a、主轴加工基准快速定位装置b;所述电解加工系统机架的中部装置有电解反应箱,所述电解反应箱的前对面装置有主轴拖板组件,在主轴拖板组件与电解反应箱之间的两侧分别装置有主轴加工基准快速定位装置a、主轴加工基准快速定位装置b;所述主轴快捷夹具系统包括绝缘套、工件夹轴、密封圈、顶簧螺栓、顶簧、绝缘套锁销、夹轴座、快夹装置、顶销、平行垫套、平行连接螺栓;其特征在于:在工件夹轴中装置有快夹装置、顶簧螺栓、顶簧、顶销;所述快夹装置用于快捷装夹叶片工件;所述顶簧螺栓、顶簧、顶销用于活动弹性顶置快夹装置偏置在右侧,便于叶片工件的快捷装卸;所述快夹装置包括丝轴、丝套挡圈、丝套法兰座、丝套、梯形座片、梯形座片调节螺栓、快拉梯形长片、连接螺栓销、法兰座螺栓;所述梯形座片与快拉梯形长片的右上部斜平面接触;所述快拉梯形长片与丝轴用连接螺栓销活动连接;所述丝轴与丝套螺旋连接,转动丝套能够推动丝轴从而推动快拉梯形长片上下运动,从而使快拉梯形长片在梯形座片的作用下逐渐向左或向右偏置;当快拉梯形长片向上推进时,所述快拉梯形长片即向右偏置,当快拉梯形长片向下推进时,所述快拉梯形长片即向左偏置;所述工件夹轴包括轴根、轴台、锁销孔、顶簧孔、夹轴体、工件座孔、梯形座片调节孔、快拉通道;其特征在于:在工件座孔的底面向下设有快拉通道,所述快拉通道是与工件座孔的底面垂直的长方形的通孔;在所述快拉通道的左侧设置有顶簧孔,所述顶簧孔用于装置顶簧螺栓、顶簧、顶销;在所述工件座孔的右侧设置有梯形座片调节孔,所述梯形座片调节孔用于装置快夹装置的梯形座片调节螺栓。

9.所述主轴加工基准的定位工装包括主轴加工基准快速定位装置a、主轴加工基准快速定位装置b,所述主轴加工基准快速定位装置a,包括梯形柱、推离弹簧、限位顶、线圈槽、电铁芯、线圈、指示灯、定位按钮;所述梯形柱的底面为长方面、顶部为正方面、中上部截面为正方形,所述中上部截面与顶部正方面相等,共同构成正方长柱体;所述正方长柱体的下面与梯形柱的底长方面共同构成上小下大的梯形长柱体;在所述梯形柱的正方长柱体部设置有线圈槽,所述线圈槽内装置线圈;所述线圈中部为电铁芯;所述线圈与电铁芯组合用

于磁吸定位主轴拖板组件;在线圈下面的梯形柱的前壁面装置有推离弹簧、限位顶;所述限位顶用于主轴拖板组件位置的精准限定,所述限位顶为表面有耐磨材料的凸柱;所述推离弹簧为压簧,用于将完成加工后的主轴拖板组件弹回非加工位置;所述梯形柱的顶部装置有指示灯,所述指示灯用于主轴拖板组件加工定位时的状态指示,当主轴拖板组件定位加工时则指示灯亮,当主轴拖板组件在非加工位置时则指示灯不亮。

10.所述主轴加工基准快速定位装置a与主轴加工基准快速定位装置b结构相同、功能相同、作用相同、目的相同;区别在于位置不同,所述主轴加工基准快速定位装置a装置在主轴拖板组件与电解反应箱之间的右侧,所述主轴加工基准快速定位装置b装置在装置在主轴拖板组件与电解反应箱之间的左侧;所述主轴拖板组件包括垂直座、接线柱、定位解除按钮、把手、主拖板、连接孔、绝缘隔板、直角连接板;其特征在于:把手上设置有定位解除按钮,所述定位解除按钮用于接通或关闭主轴加工基准快速定位装置a、主轴加工基准快速定位装置b的线圈电源,从而控制主轴拖板组件的定位解除与复位;所述主轴加工基准快速定位装置a、主轴加工基准快速定位装置b装置在主轴拖板组件与电解反应箱之间的两侧,所述主轴加工基准快速定位装置a装置在右侧,所述主轴加工基准快速定位装置b装置在左侧;所述主轴加工基准快速定位装置a、主轴加工基准快速定位装置b的线圈并联连接,当电解加工飞机发动机单晶叶片时,主轴拖板组件移动至主轴加工基准快速定位装置a、主轴加工基准快速定位装置b时,装置在主轴加工基准快速定位装置a、主轴加工基准快速定位装置b上的定位按钮被触动,从而接通了ya1、ya2及线圈的电源,使电铁芯产生磁吸力将主轴拖板组件紧紧吸住,使主轴拖板组件达到定位目的;当飞机发动机单晶叶片电解加工完成时通过按动把手上的定位解除按钮切断ya1、ya2及线圈的电源,使电铁芯磁吸力消除,同时主轴加工基准快速定位装置a、主轴加工基准快速定位装置b的推离弹簧将主轴拖板组件推离;拖动主轴拖板组件的把手使主轴拖板组件复位,从新加工下一个飞机发动机单晶叶片;所述该技术方案的作用,能够替代现有技术的电解加工时,拖板与工件用螺栓安装固定,加工后再拆卸螺栓复位主轴拖板安装下一个工件再加个的繁琐工作;起到了方便快捷定位主轴拖板组件与工件的先进效果;达到提高加工速度,提高加工效率的目的。

11.所述阴极模具包括左模电极、右模电极;所述左模电极包括左模具体、叶座模凹槽z、锐角边根枝模凹槽z、根枝槽模凸体z、内根枝模凹槽z、钝角边根枝槽模凸体z、钝角边根枝模凹槽z、叶座飞边b模凹槽z、叶向同步锥轴模孔z、工件凹槽z、左模安装扣;所述左模安装扣设置在左模具体的左端,用于与左给进轴连接;所述右模电极包括右模具体、叶座模凹槽y、锐角边根枝模凹槽y、根枝槽模凸体y、内根枝模凹槽y、钝角边根枝槽模凸体y、钝角边根枝模凹槽y、叶座飞边b模凹槽y、叶向同步锥轴模孔y、工件凹槽y、右模安装扣;所述右模安装扣设置在右模具体的右端,用于与右给进轴连接。

12.所述左模电极装置在电解加工系统的左给进轴的右端,所述左模电极的电气连接连接方式为:左模电极连接左给进轴,左给进轴连接电解加工系统机架,电解加工系统机架连接电解电源;

所述右模电极装置在电解加工系统的右给进轴的左端,所述右模电极的电气连接连接方式为:右模电极连接右给进轴,右给进轴连接电解加工系统机架,电解加工系统机架连接电解电源;进一步的,所述本发明精密电解加工的一种飞机发动机单晶叶片,包括叶根、叶向同步锥轴、叶座、叶片体、叶冠;其特征在于:所述叶根包括锐角边根枝、根枝槽、内根枝、钝角边根枝槽、钝角边根枝、竖向平行平面、斜横向平行波纹面;即所述叶根设有多个根枝槽、多个内根枝,所述多个根枝槽与多个内根枝间隔分布使叶根形成空隙体;所述根枝槽与内根枝宽度比例为1-1.5比1-1.5,其优选比例为1比1;本发明的有益效果:1.由于快夹装置的作用,先进替代了现有技术需要将绝缘套拆卸后,用工具扳手拆卸螺栓进行更换叶片工件再夹紧的繁琐工作;起到了方便快捷更换叶片工件的先进效果;达到提高叶片加工速度,提高加工效率的目的;2.由于主轴加工基准快速定位装置a、主轴加工基准快速定位装置b的作用,能够替代现有技术的电解加工时,主轴拖板与工件用螺栓安装固定,加工后再拆卸螺栓复位主轴拖板,再安装下一个工件加工的繁琐工作;起到了方便快捷定位主轴拖板组件与工件的先进效果;达到提高加工速度,提高加工效率的目的;3.由于叶根的体积与质量的减少,能使飞机发动机的自重减轻,能使飞机发动机的负荷减轻,从而促进飞机发动机的推进效率提高,使飞机发动机的故障率下降和使用寿命提高;能使飞机发动机的燃料消耗减少,从而节约能源,降低污染保护环境。

附图说明

13.图1是本发明飞机发动机单晶叶片的两个视角结构图。

14.图2是图1的a-a向剖视图。

15.图3是叶根的三个视角结构图。

16.图4是图3的b-b向剖视图。

17.图5是叶冠的三个视角结构图。

18.图6是本发明的一种精密电解机床的结构图。

19.图7是本发明的精密电解加工系统的结构图。

20.图8是本发明精密电解加工系统未加工复位状态的两个视角结构图。

21.图9是图8的c-c向剖视图。

22.图10是图8的d-d向剖视图。

23.图11是图8的e-e向剖视图。

24.图12是本发明精密电解加工系统定位加工状态的两个视角结构图。

25.图13是图12的f-f向剖视图。

26.图14是图12的g-g向剖视图。

27.图15是图12的h-h向剖视图。

28.图16是主轴快捷夹具系统的两个视角结构图。

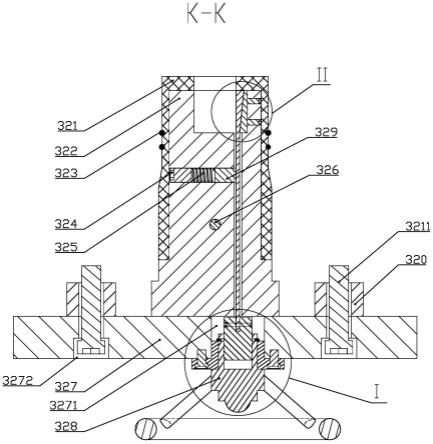

29.图17是图16的k-k向剖视图。

30.图18是快夹装置的结构图。

31.图19是图20的t-t向剖视图。

32.图20是工件夹轴的两个视角结构图。

33.图21是图21的l-l向剖视图。

34.图22是图17中i的放大图。

35.图23是图17中ii的放大图。

36.图24是主轴加工基准快速定位装置a的结构图。

37.图25是主轴拖板组件的结构图。

38.图26是左模电极的两个视角结构图。

39.图27是右模电极的两个视角结构图。

40.图28是线圈控制电路原理图。

41.图1中,1-a为飞机发动机单晶叶片的立体图; 1-b为飞机发动机单晶叶片的正视图。

42.图3中,3-a为叶根的立体图;3-b为叶根的的主视图;3-c为叶根的俯视图。

43.图5中,5-a为叶冠的立体图;5-b为叶冠的主视图;5-c为叶冠的仰视图。

44.图8中,8-a为精密电解加工系统未加工复位状态的俯视图;8-b为精密电解加工系统未加工复位状态的主视图。

45.图12中,12-a为精密电解加工系统定位加工状态的俯视图;12-b为精密电解加工系统定位加工状态的主视图。

46.图16中,16-a为主轴快捷夹具系统的立体图;16-b为主轴快捷夹具系统的主视图。

47.图20中,20-a为工件夹轴的立体图;20-b为工件夹轴的俯视图。

48.图26中,26-a为左模电极的的右视图;26-b为左模电极的主视图。

49.图27中,27-a为右模电极的左视图;27-b为右模电极的主视图。

50.图中,1.机床壳;2.系统触控屏;3.精密电解加工系统;4.操作面板;5.控制面板;6.电解液输出管;7.电解液输入管;8.活动门;9.右面板;10.机脚;11.座架;12.左面板;13.电解电源;14.控制电源。

51.图中,31.电解加工系统机架;32.主轴快捷夹具系统;33.主轴拖板组件;34.叶片工件;35.左轴驱动装置;36.左给进轴;37.左模电极;38.电解反应箱;39.右模电极;310.阴极接线桥组件;311.右给进轴.;312.右轴驱动装置;313.主轴加工基准快速定位装置a;314.主轴加工基准快速定位装置b。

52.图中,321.绝缘套;322.工件夹轴;323.密封圈;324.顶簧螺栓;325.顶簧;326.绝缘套锁销;327.夹轴座;328.快夹装置;329.顶销;320.平行垫套;3211.平行连接螺栓;3271.中通孔;3272.平行连接螺栓孔。

53.图中, 3221.轴根;3222.轴台;3223.锁销孔;3224.顶簧孔;3225.夹轴体;3226.工件座孔;3227.梯形座片调节孔;3228.快拉通道。。

54.图中,3281.丝轴;3282.丝套挡圈;3283丝套法兰座;3284.丝套;3285.梯形座片;3286.梯形座片调节螺栓;3287.快拉梯形长片;3288.连接螺栓销;3289.法兰座螺栓。

55.图中,331.垂直座;332.接线柱;333.定位解除按钮;334.把手;335.主拖板;336.连接孔;337.绝缘隔板;338.直角连接板。

56.图中,371.左模具体;372.叶座模凹槽z;373.锐角边根枝模凹槽z;374.根枝槽模凸体z;375.内根枝模凹槽z;376.钝角边根枝槽模凸体z;377.钝角边根枝模凹槽z;378.叶

座飞边b模凹槽z;379.叶向同步锥轴模孔z;3710.工件凹槽z;3711.左模安装扣。

57.图中,391.右模具体;392.叶座模凹槽y;393.锐角边根枝模凹槽y;394.根枝槽模凸体y;395.内根枝模凹槽y;396.钝角边根枝槽模凸体y;397.钝角边根枝模凹槽y;398.叶座飞边b模凹槽y;399.叶向同步锥轴模孔y;3910.工件凹槽y;3911.右模安装扣。

58.图中,3131.梯形柱;3132.推离弹簧;3133.限位顶;3134.线圈槽;3135.电铁芯;3136.线圈;3137.指示灯;3138.定位按钮。

59.图中,341.叶根;342.叶向同步锥轴;343.叶座;344.叶片体;345.叶冠;图中,3441.叶体壁;3442.叶凹面;3443.叶凸面;3444.分流弧头;3445.射流尖尾。

60.图中,3411.锐角边根枝;3412.根枝槽;3413.内根枝;3414.钝角边根枝槽;3415.钝角边根枝;3416.竖向平行平面;3417.斜横向平行波纹面;3418.一波谷;3419.一波峰;3420.二波谷;3421.二波峰;3422.根尖。。

61.图中,3431.叶座主体;3432.叶座飞边a;3433.叶座飞边b;3434.叶座内飞边a;3435.叶座内飞边b;3436.叶座内飞边b;3437.斜横向平行波纹面;3438.一波谷;3439.一波峰;3430.二波谷。

62.图中,3451.冠座;3452.叶向同步锁槽a;3453.叶向同步ab锁尖;3454.叶向同步锁槽b;3455.叶向同步锁槽c;3456.叶向同步cd锁尖;3457.叶向同步锁槽d;3458.冠锯齿;3459.冠飞边。

63.图4中,dx为叶根的总宽度;d1为锐角边根枝的宽度;d2为根枝槽的宽度;d3为内根枝的宽度;d4为钝角边根枝的宽度;d5为钝角边根枝槽的宽度;dy为两边斜横向平行波纹面的最大平行距离;dy1为两边根枝槽槽底圆心的距离;dy2为根枝槽的深度;da为叶根的锐角角度。

64.图28中,sb1表示定位按钮(3138);sb2表示定位解除按钮(333);ya1、ya2表示线圈(3136);led表示指示灯(3137);r1表示电阻器;c1表示电容器。

65.发明具体实施方式下面根据附图与实施例对本发明进一步说明。

66.实施例一。

67.在图6、图7、图24中,一种制造飞机发动机单晶叶片精密电解加工快捷工装方法,包括机床壳(1)、系统触控屏(2)、精密电解加工系统(3)、操作面板(4)、控制面板(5)、电解液输出管(6)、电解液输入管(7)、活动门(8)、右面板(9)、机脚(10)、座架(11)、左面板(12)、电解电源(13)、控制电源(14);所述精密电解加工系统(3)包括电解加工系统机架(31)、主轴快捷夹具系统(32)、主轴拖板组件(33)、叶片工件(34)、左轴驱动装置(35)、左给进轴(36)、左模电极(37)、电解反应箱(38)、右模电极(39)、阴极接线桥组件(310)、右给进轴(311)、右轴驱动装置(312)、主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314);其特征在于:所述主轴加工基准快速定位装置a(313),包括梯形柱(3131)、推离弹簧(3132)、限位顶(3133)、线圈槽(3134)、电铁芯(3135)、线圈(3136)、指示灯(3137)、定位按钮(3138);所述电解加工系统机架(31)的中部装置有电解反应箱(38),所述电解反应箱(38)的前对面装置有主轴拖板组件(33),在主轴拖板组件(33)与电解反应箱(38)之间的两侧分别装置有主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314);

所述梯形柱(3131)的底面为长方面、顶部为正方面、中上部截面为正方形,所述中上部截面与顶部正方面相等,共同构成正方长柱体;所述正方长柱体的下面与梯形柱(3131)的底长方面共同构成上小下大的梯形长柱体;在所述梯形柱(3131)的正方长柱体部设置有线圈槽(3134),所述线圈槽(3134)内装置线圈(3136);所述线圈(3136)中部为电铁芯(3135);所述线圈(3136)与电铁芯(3135)组合用于磁吸定位主轴拖板组件(33);在线圈(3136)下面的梯形柱(3131)的前壁面装置有推离弹簧(3132)、限位顶(3133);所述限位顶(3133)用于主轴拖板组件(33)位置的精准限定,所述限位顶(3133)为表面有耐磨材料的凸柱;所述推离弹簧(3132)为压簧,用于将完成加工后的主轴拖板组件(33)弹回非加工位置;所述梯形柱(3131)的顶部装置有指示灯(3137),所述指示灯(3137)用于主轴拖板组件(33)加工定位时的状态指示,当主轴拖板组件(33)定位加工时则指示灯(3137)亮,当主轴拖板组件(33)在非加工位置时则指示灯(3137)不亮。

68.所述主轴加工基准快速定位装置a(313)与主轴加工基准快速定位装置b(314)结构相同、功能相同、作用相同、目的相同;区别在于位置不同,所述主轴加工基准快速定位装置a(313)装置在主轴拖板组件(33)与电解反应箱(38)之间的右侧,所述主轴加工基准快速定位装置b(314)装置在装置在主轴拖板组件(33)与电解反应箱(38)之间的左侧;在图25中,所述主轴拖板组件(33)包括垂直座(331)、接线柱(332)、定位解除按钮(333)、把手(334)、主拖板(335)、连接孔(336)、绝缘隔板(337)、直角连接板(338);其特征在于:把手(334)上设置有定位解除按钮(333),所述定位解除按钮(333)用于接通或关闭主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的线圈(3136)电源,从而控制主轴拖板组件(33)的定位解除与复位;在图8、图10、图12、图24、图9、图13、图11、图14、图15、图25、图28中,所述主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)装置在主轴拖板组件(33)与电解反应箱(38)之间的两侧,所述主轴加工基准快速定位装置a(313)装置在右侧,所述主轴加工基准快速定位装置b(314)装置在左侧;所述主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的线圈(3136)并联连接,当电解加工飞机发动机单晶叶片时,主轴拖板组件(33)移动至主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)时,装置在主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)上的定位按钮(3138)被触动,从而接通了ya1、ya2及线圈(3136)的电源,使电铁芯(3135)产生磁吸力将主轴拖板组件(33)紧紧吸住,使主轴拖板组件(33)达到定位目的;当飞机发动机单晶叶片电解加工完成时通过按动把手(334)上的定位解除按钮(333)切断ya1、ya2及线圈(3136)的电源,使电铁芯(3135)磁吸力消除,同时主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的推离弹簧(3132)将主轴拖板组件(33)推离;拖动主轴拖板组件(33)的把手(334)使主轴拖板组件(33)复位,从新加工下一个飞机发动机单晶叶片;所述该技术方案的作用,能够替代现有技术的电解加工时,主轴拖板与工件用螺栓安装固定,加工后再拆卸螺栓复位主轴拖板,再安装下一个工件加工的繁琐工作;起到了方便快捷定位主轴拖板组件(33)与工件(34)的先进效果;达到提高加工速度,提高加工效率的目的。

69.在图16、图17中,所述主轴快捷夹具系统(32)包括绝缘套(321)、工件夹轴(322)、密封圈(323)、顶簧螺栓(324)、顶簧(325)、绝缘套锁销(326)、夹轴座(327)、快夹装置

(328)、顶销(329)、平行垫套(320)、平行连接螺栓(3211);其特征在于:在工件夹轴(322)中装置有快夹装置(328)、顶簧螺栓(324)、顶簧(325)、顶销(329);所述快夹装置(328)用于快捷装夹叶片工件(34);所述顶簧螺栓(324)、顶簧(325)、顶销(329)用于活动弹性顶置快夹装置(328)偏置在右侧,便于叶片工件(34)的快捷装卸;在图18、图19中,所述快夹装置(328)包括丝轴(3281)、丝套挡圈(3282)、丝套法兰座(3283)、丝套(3284)、梯形座片(3285)、梯形座片调节螺栓(3286)、快拉梯形长片(3287)、连接螺栓销(3288)、法兰座螺栓(3289);所述梯形座片(3285)与快拉梯形长片(3287)的右上部斜平面接触;所述快拉梯形长片(3287)与丝轴(3281)用连接螺栓销(3288)活动连接;所述丝轴(3281)与丝套(3284)螺旋连接,转动丝套(3284)能够推动丝轴(3281)从而推动快拉梯形长片(3287)上下运动,从而使快拉梯形长片(3287)在梯形座片(3285)的作用下逐渐向左或向右偏置;当快拉梯形长片(3287)向上推进时,所述快拉梯形长片(3287)即向右偏置,当快拉梯形长片(3287)向下推进时,所述快拉梯形长片(3287)即向左偏置;在图20、图21中,所述工件夹轴(322)包括轴根(3221)、轴台(3222)、锁销孔(3223)、顶簧孔(3224)、夹轴体(3225)、工件座孔(3226)、梯形座片调节孔(3227)、快拉通道(3228);其特征在于:在工件座孔(3226)的底面向下设有快拉通道(3228),所述快拉通道(3228)是与工件座孔(3226)的底面垂直的长方形的通孔;在所述快拉通道(3228)的左侧设置有顶簧孔(3224),所述顶簧孔(3224)用于装置顶簧螺栓(324)、顶簧(325)、顶销(329);在所述工件座孔(3226)的右侧设置有梯形座片调节孔(3227),所述梯形座片调节孔(3227)用于装置快夹装置(328)的梯形座片调节螺栓(3286);在图17、图19、图22中,所述夹轴座(327)包括中通孔(3271)、平行连接螺栓孔(3272);所述快夹装置(328)的丝套法兰座(3283)、丝套(3284)、丝套挡圈(3282)、丝轴(3281)装置在夹轴座(327)的中通孔(3271)内,由法兰座螺栓(3289)将丝套法兰座(3283)与夹轴座(327)固定连接;所述工件夹轴(322)的快拉通道(3228)内装置有快拉梯形长片(3287),所述快拉梯形长片(3287)与丝轴(3281)活动连接,有连接螺栓销(3288)插在丝轴(3281)、快拉梯形长片(3287)中;在图17、图19、图23中,所述快拉梯形长片(3287)、梯形座片(3285)在工件座孔(3226)的右侧;当快拉梯形长片(3287)向下移动时,由于快拉梯形长片(3287)、梯形座片(3285)的梯形作用,使快拉梯形长片(3287)逐渐的向左侧偏移,产生向左挤压力;因此,当工件座孔(3226)中装置有叶片工件(34)时,旋转快夹装置(328)的丝套(3284),使快拉梯形长片(3287)向下移动产生向左挤压力,所述快拉梯形长片(3287)的向左挤压力便会对工件座孔(3226)中的叶片工件(34)挤压,从而使叶片工件(34)被加紧固定在工件座孔(3226)内;该技术方案的突出的作用是替代了现有技术需要将绝缘套(321)拆卸后,用工具扳手拆卸螺栓进行更换叶片工件(34)再夹紧的繁琐工作;起到了方便快捷更换叶片工件(34)的先进效果;达到提高叶片加工速度,提高加工效率的目的。

70.在图25中,所述主轴拖板组件(33)包括垂直座(331)、接线柱(332)、定位解除按钮(333)、把手(334)、主拖板(335)、连接孔(336)、绝缘隔板(337)、直角连接板(338);其特征在于:把手(334)上设置有定位解除按钮(333),所述定位解除按钮(333)用于接通或关闭主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的线圈(3136)电源,从而控制主轴拖板组件(33)的定位解除与复位;

在图26中,所述左模电极(37)包括左模具体(371)、叶座模凹槽z(372)、锐角边根枝模凹槽z(373)、根枝槽模凸体z(374)、内根枝模凹槽z(375)、钝角边根枝槽模凸体z(376)、钝角边根枝模凹槽z(377)、叶座飞边b模凹槽z(378)、叶向同步锥轴模孔z(379)、工件凹槽z(3710)、左模安装扣(3711);所述左模安装扣(3711)设置在左模具体(371)的左端,用于与左给进轴(36)连接;在图27中,所述右模电极(39)包括右模具体(391)、叶座模凹槽y(392)、锐角边根枝模凹槽y(393)、根枝槽模凸体y(394)、内根枝模凹槽y(395)、钝角边根枝槽模凸体y(396)、钝角边根枝模凹槽y(397)、叶座飞边b模凹槽y(398)、叶向同步锥轴模孔y(399)、工件凹槽y(3910)、右模安装扣(3911);所述右模安装扣(3911)设置在右模具体(391)的右端,用于与右给进轴(311)连接。

71.在图6、图9、图26中,所述左模电极(37)装置在左给进轴(36)的右端,所述左模电极(37)的电气连接连接方式为:左模电极(37)连接左给进轴(36),左给进轴(36)连接电解加工系统机架(31),电解加工系统机架(31)连接电解电源(13);在图6、图9、图27中,所述右模电极(39)装置在右给进轴(311)的左端,所述右模电极(39)的电气连接连接方式为:右模电极(37)连接右给进轴(311),右给进轴(311)连接电解加工系统机架(31),电解加工系统机架(31)连接电解电源(13);在图28 图24中,所述线圈控制电路包括dc、sb1、sb2、c1、led、r1、ya1、ya2,所述ya1、ya2表示为线圈(3136);用于控制主轴加工基准快速定位装置a、主轴加工基准快速定位装置b的线圈(3136);所述dc为12-36v直流电源,从控制电源(14)中输入,所述sb1为大电流用常开按钮开关,所述sb2为大电流用常闭按钮开关,所述c1为电解电容,所述led为指示灯(3137),所述r1为电阻器所述ya1、ya2为线圈(3136);正常工作时,按动sb1,使c1得电供ya1、ya2即线圈(3136)工作;所述线圈(3136)得电后使电铁芯(3135)产生磁吸力,同时led点亮;按动sb2即切断ya1、ya2、c1、led的电源,使ya1、ya2失电,led熄灯,所述ya1、ya2失电后电磁吸力无。

72.在图1、图2、图3、图4中,采用本发明精密电解加工生产的飞机发动机单晶叶片,包括叶根(341)、叶向同步锥轴(342)、叶座(343)、叶片体(344)、叶冠(345);其特征在于:所述叶根(341)包括锐角边根枝(3411)、根枝槽(3412)、内根枝(3413)、钝角边根枝槽(3414)、钝角边根枝(3415)、竖向平行平面(3416)、斜横向平行波纹面(3417);在图2中,所述叶片体(344)包括叶体壁(3441)、叶凹面(3442)、叶凸面(3443)、分流弧头(3444)、射流尖尾(3445);在图3、图4中,所述叶根(341)包括锐角边根枝(3411)、根枝槽(3412)、内根枝(3413)、钝角边根枝槽(3414)、钝角边根枝(3415)、竖向平行平面(3416)、斜横向平行波纹面(3417)、一波谷(3418)、一波峰(3419)、二波谷(3420)、二波峰(3421)、根尖(3422);在图3中,所述叶座(343)包括叶座主体(3431)、叶座飞边a(3432)、叶座飞边b(3433)、叶座内飞边a(3434)、叶座内飞边b(3435)、叶座内飞边b(3436)、斜横向平行波纹面(3437)、一波谷(3438)、一波峰(3439)、二波谷(3430);在图4中, dx为叶根的总宽度,d1为锐角边根枝的宽度,所述dx与d1的比例为1比8-12;所述d2为根枝槽的宽度,所述dx与d2的比例为1比10-14; d3为内根枝的宽度;所述dx与d3的比例为1比10-14;d4为钝角边根枝的宽度;所述dx与d4的比例为1比18-22;d5为钝角

边根枝槽的宽度,所述dx与d5的比例为1比18-22;;dy为两边斜横向平行波纹面的最大平行距离;dy1为两边根枝槽槽底圆心的距离,所述dy1与dy的比例为2-2.5比1;dy2为根枝槽的深度,所述dy2与dy的比例为6-6.5比1;da为叶根的锐角角度,所述da的角度为65-75度。

73.在图5中,所述叶冠(345)包括冠座(3451)、叶向同步锁槽a(3452)、叶向同步ab锁尖(3453)、叶向同步锁槽b(3454)、叶向同步锁槽c(3455)、叶向同步cd锁尖(3456)、叶向同步锁槽d(3457)、冠锯齿(3458)、冠飞边(3459);进一步的,所述叶根(341)设有多个根枝槽(3412)、多个内根枝(3413),所述多个根枝槽(3412)与多个内根枝(3413)间隔分布使叶根(341)形成空隙体;进一步的,所述根枝槽(3412)与内根枝(3413)宽度比例为1-1.5比1-1.5,其优选比例为1比1;进一步的,在图4中,所述根枝槽(3412)设置在叶根(341)的上半体与下半体中;进一步的,在图4中,所述上半体的根枝槽(3412)与下半体的根枝槽(3412)不相交在同一直线上;进一步的,在图4中,所述上半体的根枝槽(3412)与下半体的根枝槽(3412)相互错位平行排列;进一步的,在图4中,所述上半体的根枝槽(3412)的槽底与下半体的根枝槽(3412)的槽底有一定壁厚的距离,其距离壁厚尺寸大于等于内根枝(3413)壁厚宽度尺寸的0.5倍;以上所述技术方案,由于设有多个根枝槽(3412)、多个内根枝(3413),因此能使叶根(341)的体积与质量比现有技术减少很多;又由于叶根(341)的体积与质量占比飞机发动机单晶叶片的大部分;又因为,飞机发动机中有成百上千的若干叶片;如果都采用本发明的飞机发动机单晶叶片,合计起来能使飞机发动机的重量减轻很多;因此,本发明的飞机发动机单晶叶片,能够使飞机发动机的自重减轻,促进飞机发动机的推进效率提高;进一步的,由于本发明自重轻,从而使飞机发动机的负荷减轻,从而又使飞机发动机的故障率下降和使用寿命提高;进一步的,由于本发明自重轻,能使飞机发动机的燃料消耗减少,从而节约能源,从而降低污染保护环境。

74.由于本发明在国内外航空技术领域尚属首创,具备一定的创造性和新颖性。

75.实施例二。

76.在图6、图7中,一种制造飞机发动机单晶叶片精密电解加工快捷工装方法,包括机床壳(1)、系统触控屏(2)、精密电解加工系统(3)、操作面板(4)、控制面板(5)、电解液输出管(6)、电解液输入管(7)、活动门(8)、右面板(9)、机脚(10)、座架(11)、左面板(12)、电解电源(13)、控制电源(14);其特征在于:所述精密电解加工系统(3)包括电解加工系统机架(31)、主轴快捷夹具系统(32)、主轴拖板组件(33)、叶片工件(34)、左轴驱动装置(35)、左给进轴(36)、左模电极(37)、电解反应箱(38)、右模电极(39)、阴极接线桥组件(310)、右给进轴(311)、右轴驱动装置(312)、主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314);所述电解加工系统机架(31)的中部装置有电解反应箱(38),所述电解反应箱(38)的前对面装置有主轴拖板组件(33),在主轴拖板组件(33)与电解反应箱(38)之间的两

侧分别装置有主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314);在图24中,所述主轴加工基准快速定位装置a(313),包括梯形柱(3131)、推离弹簧(3132)、限位顶(3133)、线圈槽(3134)、电铁芯(3135)、线圈(3136)、指示灯(3137)、定位按钮(3138);所述梯形柱(3131)的底面为长方面、顶部为正方面、中上部截面为正方形,所述中上部截面与顶部正方面相等,共同构成正方长柱体;所述正方长柱体的下面与梯形柱(3131)的底长方面共同构成上小下大的梯形长柱体;在所述梯形柱(3131)的正方长柱体部设置有线圈槽(3134),所述线圈槽(3134)内装置线圈(3136);所述线圈(3136)中部为电铁芯(3135);所述线圈(3136)与电铁芯(3135)组合用于磁吸定位主轴拖板组件(33);在线圈(3136)下面的梯形柱(3131)的前壁面装置有推离弹簧(3132)、限位顶(3133);所述限位顶(3133)用于主轴拖板组件(33)位置的精准限定,所述限位顶(3133)为表面有耐磨材料的凸柱;所述推离弹簧(3132)为压簧,用于将完成加工后的主轴拖板组件(33)弹回非加工位置;所述梯形柱(3131)的顶部装置有指示灯(3137),所述指示灯(3137)用于主轴拖板组件(33)加工定位时的状态指示,当主轴拖板组件(33)定位加工时则指示灯(3137)亮,当主轴拖板组件(33)在非加工位置时则指示灯(3137)不亮。

77.所述主轴加工基准快速定位装置a(313)与主轴加工基准快速定位装置b(314)结构相同、功能相同、作用相同、目的相同;区别在于位置不同,所述主轴加工基准快速定位装置a(313)装置在主轴拖板组件(33)与电解反应箱(38)之间的右侧,所述主轴加工基准快速定位装置b(314)装置在装置在主轴拖板组件(33)与电解反应箱(38)之间的左侧;在图25中,所述主轴拖板组件(33)包括垂直座(331)、接线柱(332)、定位解除按钮(333)、把手(334)、主拖板(335)、连接孔(336)、绝缘隔板(337)、直角连接板(338);其特征在于:把手(334)上设置有定位解除按钮(333),所述定位解除按钮(333)用于接通或关闭主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的线圈(3136)电源,从而控制主轴拖板组件(33)的定位解除与复位;在图8、图10、图12、图24、图9、图13、图11、图14、图15、图25、图28中,所述主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)装置在主轴拖板组件(33)与电解反应箱(38)之间的两侧,所述主轴加工基准快速定位装置a(313)装置在右侧,所述主轴加工基准快速定位装置b(314)装置在左侧;所述主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的线圈(3136)并联连接,当电解加工飞机发动机单晶叶片时,主轴拖板组件(33)移动至主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)时,装置在主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)上的定位按钮(3138)被触动,从而接通了ya1、ya2及线圈(3136)的电源,使电铁芯(3135)产生磁吸力将主轴拖板组件(33)紧紧吸住,使主轴拖板组件(33)达到定位目的;当飞机发动机单晶叶片电解加工完成时通过按动把手(334)上的定位解除按钮(333)切断ya1、ya2及线圈(3136)的电源,使电铁芯(3135)磁吸力消除,同时主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的推离弹簧(3132)将主轴拖板组件(33)推离;拖动主轴拖板组件(33)的把手(334)使主轴拖板组件(33)复位,从新加工下一个飞机发动机单晶叶片;所述该技术方案的作用,能够替代现有技术的电解加工时,主轴拖板与工件用螺栓安装固定,加工后再拆卸螺栓复位主轴拖板,再安装下一个工件加工的繁琐工作;起到了方便快捷定位主轴拖板组件(33)与工件(34)的先进效果;达到提高加工速度,提高加

工效率的目的。

78.在图16、图17中,所述主轴快捷夹具系统(32)包括绝缘套(321)、工件夹轴(322)、密封圈(323)、顶簧螺栓(324)、顶簧(325)、绝缘套锁销(326)、夹轴座(327)、快夹装置(328)、顶销(329)、平行垫套(320)、平行连接螺栓(3211);其特征在于:在工件夹轴(322)中装置有快夹装置(328)、顶簧螺栓(324)、顶簧(325)、顶销(329);所述快夹装置(328)用于快捷装夹叶片工件(34);所述顶簧螺栓(324)、顶簧(325)、顶销(329)用于活动弹性顶置快夹装置(328)偏置在右侧,便于叶片工件(34)的快捷装卸;在图18、图19中,所述快夹装置(328)包括丝轴(3281)、丝套挡圈(3282)、丝套法兰座(3283)、丝套(3284)、梯形座片(3285)、梯形座片调节螺栓(3286)、快拉梯形长片(3287)、连接螺栓销(3288)、法兰座螺栓(3289);所述梯形座片(3285)与快拉梯形长片(3287)的右上部斜平面接触;所述快拉梯形长片(3287)与丝轴(3281)用连接螺栓销(3288)活动连接;所述丝轴(3281)与丝套(3284)螺旋连接,转动丝套(3284)能够推动丝轴(3281)从而推动快拉梯形长片(3287)上下运动,从而使快拉梯形长片(3287)在梯形座片(3285)的作用下逐渐向左或向右偏置;当快拉梯形长片(3287)向上推进时,所述快拉梯形长片(3287)即向右偏置,当快拉梯形长片(3287)向下推进时,所述快拉梯形长片(3287)即向左偏置;在图20、图21中,所述工件夹轴(322)包括轴根(3221)、轴台(3222)、锁销孔(3223)、顶簧孔(3224)、夹轴体(3225)、工件座孔(3226)、梯形座片调节孔(3227)、快拉通道(3228);其特征在于:在工件座孔(3226)的底面向下设有快拉通道(3228),所述快拉通道(3228)是与工件座孔(3226)的底面垂直的长方形的通孔;在所述快拉通道(3228)的左侧设置有顶簧孔(3224),所述顶簧孔(3224)用于装置顶簧螺栓(324)、顶簧(325)、顶销(329);在所述工件座孔(3226)的右侧设置有梯形座片调节孔(3227),所述梯形座片调节孔(3227)用于装置快夹装置(328)的梯形座片调节螺栓(3286);在图17、图22中,所述夹轴座(327)包括中通孔(3271)、平行连接螺栓孔(3272);所述快夹装置(328)的丝套法兰座(3283)、丝套(3284)、丝套挡圈(3282)、丝轴(3281)装置在夹轴座(327)的中通孔(3271)内,由法兰座螺栓(3289)将丝套法兰座(3283)与夹轴座(327)固定连接;所述工件夹轴(322)的快拉通道(3228)内装置有快拉梯形长片(3287),所述快拉梯形长片(3287)与丝轴(3281)活动连接,有连接螺栓销(3288)插在丝轴(3281)、快拉梯形长片(3287)中;在图17、图19、图23中,所述快拉梯形长片(3287)、梯形座片(3285)在工件座孔(3226)的右侧;当快拉梯形长片(3287)向下移动时,由于快拉梯形长片(3287)、梯形座片(3285)的梯形作用,使快拉梯形长片(3287)逐渐的向左侧偏移,产生向左挤压力;因此,当工件座孔(3226)中装置有叶片工件(34)时,旋转快夹装置(328)的丝套(3284),使快拉梯形长片(3287)向下移动产生向左挤压力,所述快拉梯形长片(3287)的向左挤压力便会对工件座孔(3226)中的叶片工件(34)挤压,从而使叶片工件(34)被加紧固定在工件座孔(3226)内;该技术方案的突出的作用是替代了现有技术需要将绝缘套(321)拆卸后,用工具扳手拆卸螺栓进行更换叶片工件(34)再夹紧的繁琐工作;起到了方便快捷更换叶片工件(34)的先进效果;达到提高叶片加工速度,提高加工效率的目的。

79.在图25中,所述主轴拖板组件(33)包括垂直座(331)、接线柱(332)、定位解除按钮(333)、把手(334)、主拖板(335)、连接孔(336)、绝缘隔板(337)、直角连接板(338);其特征

在于:把手(334)上设置有定位解除按钮(333),所述定位解除按钮(333)用于接通或关闭主轴加工基准快速定位装置a(313)、主轴加工基准快速定位装置b(314)的线圈(3136)电源,从而控制主轴拖板组件(33)的定位解除与复位;在图26中,所述左模电极(37)包括左模具体(371)、叶座模凹槽z(372)、锐角边根枝模凹槽z(373)、根枝槽模凸体z(374)、内根枝模凹槽z(375)、钝角边根枝槽模凸体z(376)、钝角边根枝模凹槽z(377)、叶座飞边b模凹槽z(378)、叶向同步锥轴模孔z(379)、工件凹槽z(3710)、左模安装扣(3711);所述左模安装扣(3711)设置在左模具体(371)的左端,用于与左给进轴(36)连接;在图27中,所述右模电极(39)包括右模具体(391)、叶座模凹槽y(392)、锐角边根枝模凹槽y(393)、根枝槽模凸体y(394)、内根枝模凹槽y(395)、钝角边根枝槽模凸体y(396)、钝角边根枝模凹槽y(397)、叶座飞边b模凹槽y(398)、叶向同步锥轴模孔y(399)、工件凹槽y(3910)、右模安装扣(3911);所述右模安装扣(3911)设置在右模具体(391)的右端,用于与右给进轴(311)连接。

80.在图6、图9、图26中,所述左模电极(37)装置在左给进轴(36)的右端,所述左模电极(37)的电气连接连接方式为:左模电极(37)连接左给进轴(36),左给进轴(36)连接电解加工系统机架(31),电解加工系统机架(31)连接电解电源(13);在图6、图9、图27中,所述右模电极(39)装置在右给进轴(311)的左端,所述右模电极(39)的电气连接连接方式为:右模电极(37)连接右给进轴(311),右给进轴(311)连接电解加工系统机架(31),电解加工系统机架(31)连接电解电源(13);在图28图24中,所述线圈控制电路包括dc、sb1、sb2、c1、led、r1、ya1、ya2,所述ya1、ya2表示为线圈(3136);用于控制主轴加工基准快速定位装置a、主轴加工基准快速定位装置b的线圈(3136);所述dc为12-36v直流电源,从控制电源(14)中输入,所述sb1为大电流用常开按钮开关,所述sb2为大电流用常闭按钮开关,所述c1为电解电容,所述led为指示灯(3137),所述r1为电阻器所述ya1、ya2为线圈(3136);正常工作时,按动sb1,使c1得电供ya1、ya2即线圈(3136)工作;所述线圈(3136)得电后使电铁芯(3135)产生磁吸力,同时led点亮;按动sb2即切断ya1、ya2、c1、led的电源,使ya1、ya2失电,led熄灯,所述ya1、ya2失电后电磁吸力无。

81.在图1、图2、图3、图4中,采用本发明精密电解加工生产的飞机发动机单晶叶片,包括叶根(341)、叶向同步锥轴(342)、叶座(343)、叶片体(344)、叶冠(345);其特征在于:所述叶根(341)包括锐角边根枝(3411)、根枝槽(3412)、内根枝(3413)、钝角边根枝槽(3414)、钝角边根枝(3415)、竖向平行平面(3416)、斜横向平行波纹面(3417);所述根枝槽(3412)的数量为12条;所述内根枝(3413)的数量为10条;在图2中,所述叶片体(344)包括叶体壁(3441)、叶凹面(3442)、叶凸面(3443)、分流弧头(3444)、射流尖尾(3445);在图3、图4中,所述叶根(341)包括锐角边根枝(3411)、根枝槽(3412)、内根枝(3413)、钝角边根枝槽(3414)、钝角边根枝(3415)、竖向平行平面(3416)、斜横向平行波纹面(3417)、一波谷(3418)、一波峰(3419)、二波谷(3420)、二波峰(3421)、根尖(3422);在图3中,所述叶座(343)包括叶座主体(3431)、叶座飞边a(3432)、叶座飞边b(3433)、叶座内飞边a(3434)、叶座内飞边b(3435)、叶座内飞边b(3436)、斜横向平行波纹面

(3437)、一波谷(3438)、一波峰(3439)、二波谷(3430);在图4中, dx为叶根的总宽度,d1为锐角边根枝的宽度,所述dx与d1的比例为1比10;所述d2为根枝槽的宽度,所述dx与d2的比例为1比12; d3为内根枝的宽度;所述dx与d3的比例为1比12;d4为钝角边根枝的宽度;所述dx与d4的比例为1比20;d5为钝角边根枝槽的宽度,所述dx与d5的比例为1比20;dy为两边斜横向平行波纹面的最大平行距离;dy1为两边根枝槽槽底圆心的距离,所述dy1与dy的比例为2.3比1;dy2为根枝槽的深度,所述dy2与dy的比例为6.25比1;da为叶根的锐角角度,所述da的角度为70度。

82.在图5中,所述叶冠(345)包括冠座(3451)、叶向同步锁槽a(3452)、叶向同步ab锁尖(3453)、叶向同步锁槽b(3454)、叶向同步锁槽c(3455)、叶向同步cd锁尖(3456)、叶向同步锁槽d(3457)、冠锯齿(3458)、冠飞边(3459);进一步的,所述叶根(341)设有10个根枝槽(3412)、10个内根枝(3413),所述10个根枝槽(3412)与10个内根枝(3413)间隔分布使叶根(341)形成空隙体;进一步的,所述根枝槽(3412)与内根枝(3413)宽度比例为1比1;进一步的,在图4中,所述根枝槽(3412)设置在叶根(341)的上半体与下半体中;进一步的,在图4中,所述上半体的根枝槽(3412)与下半体的根枝槽(3412)不相交在同一直线上;进一步的,在图4中,所述上半体的根枝槽(3412)与下半体的根枝槽(3412)相互错位平行排列;进一步的,在图4中,所述上半体的根枝槽(3412)的槽底与下半体的根枝槽(3412)的槽底有一定壁厚的距离,其距离壁厚尺寸等于内根枝(3413)壁厚宽度尺寸的0.5倍;以上所述技术方案,由于设有10个根枝槽(3412)、10个内根枝(3413),因此能使叶根(341)的体积与质量比现有技术减少很多;又由于叶根(341)的体积与质量占比飞机发动机单晶叶片的大部分;又因为,飞机发动机中有成百上千的若干叶片;如果都采用本发明的飞机发动机单晶叶片,合计起来能使飞机发动机的重量减轻很多;因此,本发明的飞机发动机单晶叶片,能够使飞机发动机的自重减轻,促进飞机发动机的推进效率提高;进一步的,由于本发明自重轻,从而使飞机发动机的负荷减轻,从而又使飞机发动机的故障率下降和使用寿命提高;进一步的,由于本发明自重轻,能使飞机发动机的燃料消耗减少,从而节约能源,从而降低污染保护环境。

83.由于本发明在国内外航空技术领域尚属首创,具备一定的创造性、新颖性和实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1