一种深孔壳体的装夹工装及深孔壳体的加工方法与流程

1.本发明涉及一种壳体装夹工装及壳体的加工方法,属于导弹武器发动机部件技术领域。

背景技术:

2.深孔壳体导弹武器发动机中的重要部件,其通常由钛合金等材料加工而成,随着武器装备不断更新升级,对发动机的性能要求不断提高,为保证飞航武器在更严酷的环境下能充分发挥使用功能和稳定性,也为了降低大批量产品的综合成本,使用其他材料代替钛合金的研究逐渐开始启动,并进入试验阶段。

3.深孔壳体具有偏心结构,在研制过程中,存在工件质心与加工设备回转中心不重合现象,外加形状公差、位置公差要求严格,深腔特征的表面在加工过程中,震颤现象严重,极易产生变形,尺寸及形位公差难以保证,加工效率低且加工精度一致性难以保证。

4.基于上述问题,亟需提出一种深孔壳体的装夹工装及深孔壳体的加工方法,以解决上述技术问题。

技术实现要素:

5.本发明提供一种深孔壳体的装夹工装及深孔壳体的加工方法,本发明研发解决的是加工效率低且加工精度一致性难以保证的问题。在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

6.本发明的技术方案:

7.方案一:一种深孔壳体的装夹工装,包括偏心卡盘、壳体定位盘、压盖、第一销轴和第二销轴,偏心卡盘上加工有圆槽,偏心卡盘的圆槽内设置有第二销轴,壳体定位盘上加工有定位孔,壳体定位盘的一端设置在圆槽内,且壳体定位盘的定位孔与第二销轴配合安装,壳体定位盘上具有第一销轴,深孔壳体左端的第一孔与第一销轴连接,深孔壳体与壳体定位盘同轴设置,深孔壳体上套装有压盖,压盖压紧深孔壳体的左端。

8.优选的:定位孔的数量为三个,所述偏心卡盘、壳体定位盘通过三个圆周阵列布置的定位螺栓连接,螺钉上套装有弹簧垫圈,压盖通过螺钉与壳体定位盘连接,定位螺栓为圆柱头内六角螺栓,压盖与定位螺栓对应位置加工有避让孔。

9.优选的:所述第一销轴的数量为两个,两个第一销轴与壳体定位盘插接,第一销轴与深孔壳体端部的第一孔对应设置。

10.方案二:一种深孔壳体的加工方法,包括以下步骤:

11.步骤一:下料;

12.步骤二:粗车工件的外壁,单侧预留加工余量;

13.步骤三:半精车工件的外壁,单侧预留加工余量;

14.步骤四:工件的左端面上进行镗孔,加工对称布置的两个第一孔和对称布置的两

个第二孔;

15.步骤五:将夹持有工件的深孔壳体的装夹工装通过偏心卡盘与车床连接,在工件的右端面偏心位置加工深孔结构;采用方案一中的深孔壳体的装夹工装夹持工件;

16.步骤六:将工件拆下后,使用三爪卡盘夹装,在工件的外壁精车环形密封槽、外螺纹;

17.步骤七:精铣工件左端面的第一孔、第二孔;

18.步骤八:精铣径向气孔;

19.步骤九:使用滚压刀,滚压三处深孔结构,并加工右端内腔圆孔;

20.步骤十:精铣左端面;

21.步骤十一:精车工件的左端面;

22.步骤十二:检测尺寸,完成深孔壳体加工。

23.优选的:步骤二中,单侧预留加工余量为1mm,保证整个深孔壳体同轴度小于0.05mm,两侧端面的平行度为0.05;

24.步骤三中,单侧预留加工余量0.5mm,保证整个深孔壳体同轴度小于0.05mm,两侧端面的平行度为0.05;

25.步骤五中,镗刀或钻削刀对准工件的偏心位置,在工件的偏心位置加工第一个深孔结构,加工完成后,使用工具穿过避让孔,对定位螺栓进行拆卸,保证对工件夹持位置不变,使壳体定位盘与偏心卡盘分离,转动壳体定位盘,使壳体定位盘上的另一个定位孔与第二销轴连接,工件转动120

°

,加工第二个深孔结构,拆卸旋转壳体定位盘,使工件继续转动120

°

,加工第三个深孔结构,深孔结构预留加工余量为0.05mm;

26.步骤六中,旋转螺钉,使压盖与壳体定位盘分离,完成对工件的拆卸;

27.或旋转定位螺栓,使壳体定位盘与偏心卡盘分离,将拆卸的部分放置水平位置,再旋转螺钉,使压盖与壳体定位盘分离,完成对工件的拆卸;

28.步骤九中,保证深孔达到圆柱度0.01mm,粗糙度0.8的要求;

29.步骤十一中,保证深孔壳体左端面的回转中心与轴线偏差小于0.005。

30.优选的:步骤十二中,在检测尺寸前,需对工件进行电刻字号;在检测尺寸后,清洗深孔壳体,完成入库。

31.优选的:深孔壳体为小型深孔不锈钢壳体,三处所述深孔结构为阀柱往复运动区域,深孔结构深度为80mm。

32.优选的:步骤五中,使用车床设备与深孔壳体的装夹工装配合进行粗加工深孔结构,保证三处深孔结构的位置度和底孔的表面质量。

33.本发明具有以下有益效果:

34.本发明便于工件装夹和拆卸;通过深孔壳体的装夹工装调节转动惯量的功能,保持偏心装夹的工件重心与设备上的旋转轴重合,减小震颤,保证在工件加工过程中运动稳定,达到较好的表面质量和尺寸精度,为后续达到的技术指标奠定基础。

附图说明

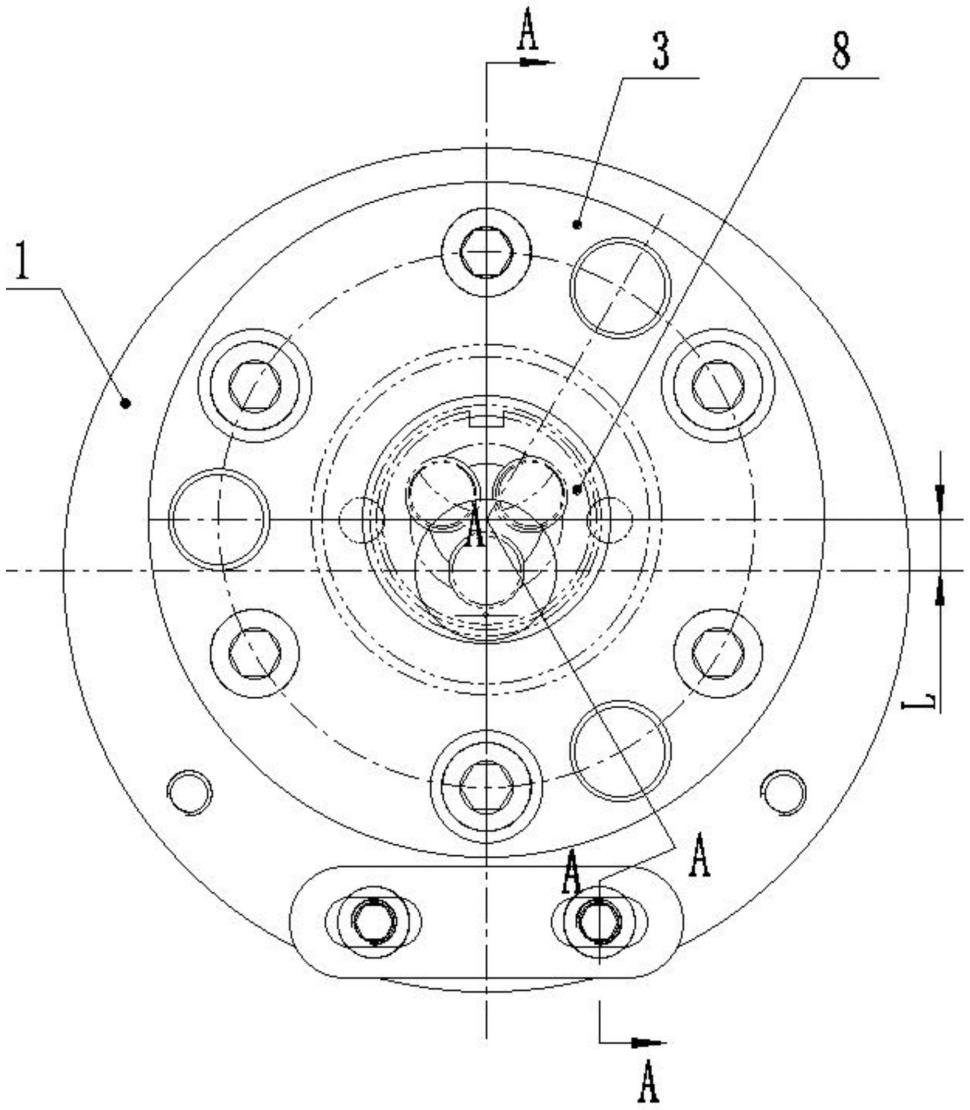

35.图1是一种深孔壳体的装夹工装侧视图;

36.图2是图1的a-a剖视图;

37.图3是工件的装夹过程图;

38.图4是一种深孔壳体的装夹工装的爆炸视图;

39.图5是深孔壳体的立体图;

40.图6是深孔壳体的侧视图。

41.图中:1-偏心卡盘,2-壳体定位盘,3-压盖,4-螺钉,5-弹簧垫圈,6-第一销轴,7-第二销轴,8-深孔壳体,11-圆槽,20-定位螺栓,21-定位孔,30-避让孔,81-第一孔,82-第二孔,83-径向气孔,84-深孔结构。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

43.本发明所提到的连接分为固定连接和可拆卸连接,所述固定连接即为不可拆卸连接包括但不限于折边连接、铆钉连接、粘结连接和焊接连接等常规固定连接方式,所述可拆卸连接包括但不限于螺纹连接、卡扣连接、销钉连接和铰链连接等常规拆卸方式,未明确限定具体连接方式时,默认为总能在现有连接方式中找到至少一种连接方式能够实现该功能,本领域技术人员可根据需要自行选择。例如:固定连接选择焊接连接,可拆卸连接选择铰链连接。

44.具体实施方式一:结合图1-图6说明本实施方式,本实施方式的一种深孔壳体的装夹工装,包括偏心卡盘1、壳体定位盘2、压盖3、第一销轴6和第二销轴7,偏心卡盘1上加工有圆槽11,偏心卡盘1的圆槽11内设置有第二销轴7,壳体定位盘2上加工有定位孔21,壳体定位盘2的一端设置在圆槽11内,且壳体定位盘2的定位孔21与第二销轴7配合安装,壳体定位盘2上具有第一销轴6,第一销轴6一端设置在深孔壳体8左端的第一孔81内,深孔壳体8与壳体定位盘2同轴设置,深孔壳体8上套装有压盖3,压盖3压紧深孔壳体8的左端;

45.定位孔21的数量为三个,所述偏心卡盘1、壳体定位盘2通过三个圆周阵列布置的定位螺栓20连接,螺钉4上套装有弹簧垫圈5,压盖3通过螺钉4与壳体定位盘2连接,定位螺栓20为圆柱头内六角螺栓,压盖3与定位螺栓20对应位置加工有避让孔30;

46.所述第一销轴6的数量为两个,两个第一销轴6与壳体定位盘2插接,第一销轴6与深孔壳体8端部的第一孔81对应设置;

47.本装置可调节偏心数控车转动惯量,本装置主要为回转结构,通过增加配重的方式,调节转动惯量,使用过程中方便灵活。

48.具体实施方式二:结合图1-图6说明本实施方式,本实施方式的一种深孔壳体的加工方法,包括偏心卡盘1、壳体定位盘2、压盖3、第一销轴6和第二销轴7,偏心卡盘1上加工有圆槽11,偏心卡盘1的圆槽11内设置有第二销轴7,壳体定位盘2上加工有定位孔21,壳体定位盘2的一端设置在圆槽11内,且壳体定位盘2的定位孔21与第二销轴7配合安装,壳体定位盘2上具有第一销轴6,深孔壳体8左端的第一孔81与第一销轴6连接,深孔壳体8与壳体定位盘2同轴设置,深孔壳体8上套装有压盖3,压盖3压紧深孔壳体8的左端;偏心卡盘1、壳体定位盘2的偏心距为9mm

±

0.01;

49.定位孔21的数量为三个,所述偏心卡盘1、壳体定位盘2通过三个圆周阵列布置的定位螺栓20连接,螺钉4上套装有弹簧垫圈5,压盖3通过螺钉4与壳体定位盘2连接,定位螺栓20为圆柱头内六角螺栓,压盖3与定位螺栓20对应位置加工有避让孔30;

50.所述第一销轴6的数量为两个,两个第一销轴6与壳体定位盘2插接,第一销轴6与深孔壳体8端部的第一孔81对应设置;

51.包括以下步骤:

52.步骤一:下料;

53.步骤二:粗车工件的外壁,单侧预留加工余量;

54.步骤二中,单侧预留加工余量为1mm,保证工件同轴度小于0.05mm,两侧端面的平行度为0.05;

55.步骤三:半精车工件的外壁,单侧预留加工余量,此时工件为二阶梯轴形;

56.步骤三中,单侧预留加工余量0.5mm,保证工件同轴度小于0.05mm,两侧端面的平行度为0.05;

57.步骤四:工件的左端面上进行镗孔,加工对称布置的两个第一孔81和对称布置的两个第二孔82;

58.步骤五:采用深孔壳体的装夹工装夹持工件,将夹持有工件的深孔壳体的装夹工装通过偏心卡盘1与车床连接,在工件的右端面偏心位置加工深孔结构84;即将第一孔81与第二销轴7配合安装,再将压盖3通过中心孔31套装在工件上,并且压盖3通过螺钉4与壳体定位盘2可拆卸连接,压盖3与壳体定位盘2将工件的左端压紧,实现工件的固定;

59.步骤五中,镗刀或钻削刀对准工件的偏心位置,在工件的偏心位置加工第一个深孔结构84,加工完成后,使用工具穿过避让孔30,对定位螺栓20进行拆卸,保证对工件夹持位置不变,使壳体定位盘2与偏心卡盘1分离,转动壳体定位盘2,使壳体定位盘2上的另一个定位孔21与第二销轴7连接,工件转动120

°

,加工第二个深孔结构84,拆卸旋转壳体定位盘2,使工件继续转动120

°

,加工第三个深孔结构84,深孔结构84预留加工余量为0.05mm;

60.步骤五中,用车床设备与深孔壳体的装夹工装配合进行粗加工深孔结构,保证三处深孔结构的位置度和底孔的表面质量;为后续保证最终尺寸要求奠定基础,如果底孔的表面质量无法满足要求,步骤九中深孔结构的粗糙度将会达不到0.8的要求;

61.装夹工装可以增大工件的装夹面积,便于工件装夹和拆卸;通过深孔壳体8的装夹工装调节转动惯量的功能,保持偏心装夹的工件重心与设备上的旋转轴重合,减小震颤,保证在工件加工过程中运动稳定,达到较好的表面质量和尺寸精度,为后续达到的技术指标奠定基础;

62.步骤六:将工件拆下后,使用三爪卡盘夹装,在工件的外壁精车环形密封槽、外螺纹;

63.步骤六中,旋转螺钉4,使压盖3与壳体定位盘2分离,完成对工件的拆卸;或旋转定位螺栓20,使壳体定位盘2与偏心卡盘1分离,将拆卸的部分放置水平位置,再旋转螺钉4,使压盖3与壳体定位盘2分离,完成对工件的拆卸;

64.步骤七:精铣工件左端面的第一孔81、第二孔82;

65.步骤八:精铣径向气孔83;

66.步骤九:使用滚压刀,滚压三处深孔结构84,并加工右端内腔圆孔;

67.步骤九中,使用滚压刀刀具,进行偏心深孔壳体8的深孔结构精加工,质量稳定性较高,精度一致性好,保证深孔达到圆柱度0.01mm,粗糙度0.8的要求,成本低,质量稳定性高;

68.步骤十:精铣左端面第一孔81、第二孔82;

69.步骤十一:精车工件的左端面;

70.步骤十一中,保证工件左端面的回转中心与轴线偏差小于0.005;

71.步骤十二:对工件进行电刻字号,检测尺寸,完成深孔壳体8加工,清洗深孔壳体8,完成入库;

72.深孔壳体8为小型深孔不锈钢壳体,深孔壳体8的总长96mm,深孔壳体8的最大直径为62mm,严酷的环境下能充分发挥使用功能和稳定性,也降低综合成本,三处所述深孔结构为阀柱往复运动区域,深孔结构深度为80mm,形状公差、表面质量要求严格,解决了此类产品的难点和重点,配重块通过螺栓可拆卸连接在偏心卡盘1上,根据实际情况使用配重块。

73.需要说明的是,在以上实施例中,只要不矛盾的技术方案都能够进行排列组合,本领域技术人员能够根据排列组合的数学知识穷尽所有可能,因此本发明不再对排列组合后的技术方案进行一一说明,但应该理解为排列组合后的技术方案已经被本发明所公开。

74.本实施方式只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1