一种走芯凸轮车床倒角刀装夹夹具及其使用方法与流程

1.本发明涉及一种走芯凸轮车床倒角刀装夹夹具及其使用方法,属于连接器零件加工技术领域。

背景技术:

2.在走芯凸轮车床加工领域,在加工孔口带倒角的零件时,通常采用一根直柄硬质合金圆棒自行刃磨非标倒角刀进行加工,倒角部分开制具体度数大小的夹角,倒角刀装夹在走芯凸轮车床自带的钻孔附件上。一般的走芯凸轮机钻孔附件有两个刀位,一个刀位用于钻孔,一个刀位用于倒角。在加工具有台阶孔和倒角的工件时,由于台阶孔已占用两个钻孔附件刀位,因此倒角需要单独拆分工序加工。拆分工序倒角一是由于二次装夹精度不高,其次拆分分工序也增加了工件的加工成本。因此,传统的钻孔附件上装夹倒角刀的方式存在加工台阶孔类工件能力不足的问题。

技术实现要素:

3.本发明所要解决的传统的钻孔附件上装夹倒角刀的方式存在加工台阶孔类工件能力不足的的技术问题。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.一种走芯凸轮车床倒角刀装夹夹具,包括装夹位、锁紧位、夹具柄;所述夹具柄一端为装夹位和锁紧位;所述装夹位的装夹孔具端面中心距为3-6mm;所述装夹位为贯通的装夹孔为此处取此处取所述装夹位的割缝为0.4宽;所述锁紧位由半通螺纹孔和半通通孔组成,以割缝为分界线,此处取m4-6h和φ4.4;所述夹具柄的的长宽高为7

×7×

82mm。

6.所述夹具长度l为100-105mm,宽度w为10-16mm,h为8-14mm。

7.所述夹具端面中心距倒角刀装夹中心距为3-6mm,割缝长度为13-20mm,宽度为所述夹具材质为40cr或其他不锈钢。

8.一种走芯凸轮车床倒角刀装夹夹具的使用方法,包括如下步骤:

9.步骤一:根据所需加工的工件倒角大小,选择相应的φd规格的合金圆棒用于自行刃磨倒角刀,其中φd应大于工件外径,φd取φ1.2mm或φ1.5mm;

10.步骤二:将刃磨好的倒角刀装夹在贯通孔装夹位1处,装夹时确保倒角刀刃口部分全部伸出夹具即可,装夹到位后从锁紧位2螺钉孔处用螺钉将倒角刀锁紧固定完成倒角刀装夹;

11.步骤三:倒角刀装夹完毕后将夹具整体装入走芯凸轮车床1号刀位处,此时装入高度根据倒角刀中心和所加工工件圆心进行中心校准对正,对正后将1号刀位锁紧即可;

12.步骤四:启动机床,倒角刀随着1号刀位的径向进给运动到预定位置,此时棒料在主轴箱的作用下轴向送出接触到倒角刀完成倒角加工,加工完毕后倒角刀随着1号刀位的径向运动退回到初始位置,以此循环往复完成零件的批量倒角加工。

13.采用上述技术方案的有益效果是:

14.与现有技术相比,本发明提供的夹具,可以使倒角刀装夹在走芯凸轮机刀架的1号到位上,从而使钻孔附件多出一个刀位,用于实现台阶孔的加工,同时实现孔口倒角。采用此发明,可在走芯凸轮机车削成形时同时加工出台阶孔和倒角,倒角不用单独拆分工序加工,只需选用不同规格的倒角刀装夹在夹具上即可。

附图说明

15.图1为本发明结构示意图。

16.图2为图1俯视图。

17.图3为图1仰视图。

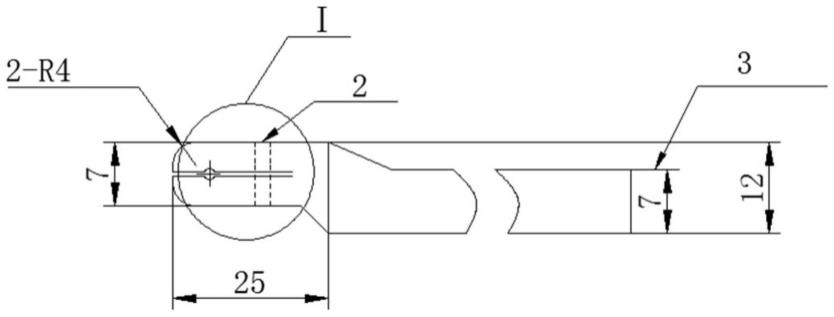

18.图4为图1中i处局部放大图。

19.图中:1-装夹位、2-锁紧位、3-夹具柄、1.1-装夹孔、1.2-割缝、2.1-半通螺纹孔、2.2-半通通孔。

20.图5为本发明刀具装夹示意图。

21.图6为图5俯视图。

22.图中:3-夹具柄、4-倒角刀、5-锁紧螺钉。

23.图7为本发明的工作示意图。

具体实施方式

24.下面结合附图对本发明作进一步详细说明:

25.一种走芯凸轮车床倒角刀装夹夹具,如图1至图3所示:它包括装夹位1、锁紧位2、夹具柄3;所述夹具柄3一端为装夹位1和锁紧位2;所述装夹位1的装夹孔1.1距端面中心距为3~6mm;所述装夹位1为贯通的装夹孔1.1为此处取所述装夹位1的割缝1.2为0.4宽;所述锁紧位2由半通螺纹孔2.1和半通通孔2.2组成,以割缝为分界线,此处取m4-6h和φ4.4;所述夹具柄3的的长宽高为7

×7×

82mm。

26.所述夹具长度l为100-105mm,宽度w为10-16mm,h为8-14mm。

27.所述夹具端面中心距倒角刀装夹中心距为3-6mm,割缝长度为13-20mm,宽度为所述夹具材质的选择:一种倒角刀装夹夹具在生产过程使用中主要是装夹位、锁紧位耐磨性要求高一些,其它部分仅起间接装夹作用,在实际运用中磨损程度很低,因此该夹具采用硬度高、耐磨性稍好的材料即可,可选用40cr或其他不锈钢作为夹具整体材料。

28.本发明结构设计:一种倒角刀装夹夹具的结构由装夹位、锁紧位及夹具柄组成。装夹位用于装夹倒角刀,锁紧位用于通过螺钉对倒角刀进行固定锁紧,夹具柄部分用于整体装入凸轮走芯车床1号刀盒。本发明结构参数:夹具整体长度l为100-105mm,其主要作用是方便调试,若夹具整体设计得太短,则调试时,对不同外径不同大小的倒角加工无法调整合适的位置,若太长,则会造成无效刀柄,降低刀架稳定性;夹具柄部分宽度高度为7

×

7mm,和走芯车床1号刀盒尺寸相同,便于装夹;装夹位宽度w为10-16mm,h为8-14mm,便于装夹倒角刀,使倒角刀伸出合适的、稳定性好的长度;装夹位装夹中心距夹具端面中心距为3-6mm,割

缝长度为13-20mm,宽度为锁紧位为半通的螺纹孔,处于装夹位上,深度至装夹位割缝处即可,按m4-6h设计。

29.一种走芯凸轮车床倒角刀装夹夹具的使用方法,包括如下步骤:

30.步骤一:根据所需加工的工件倒角大小,选择相应的φd规格的合金圆棒用于自行刃磨倒角刀,其中φd应大于工件外径,φd取φ1.2mm或φ1.5mm;

31.步骤二:将刃磨好的倒角刀装夹在贯通孔装夹位1处,装夹时确保倒角刀刃口部分全部伸出夹具即可,装夹到位后从锁紧位2螺钉孔处用螺钉将倒角刀锁紧固定完成倒角刀装夹;

32.步骤三:倒角刀装夹完毕后将夹具整体装入走芯凸轮车床1号刀位处,此时装入高度根据倒角刀中心和所加工工件圆心进行中心校准对正,对正后将1号刀位锁紧即可;

33.步骤四:启动机床,倒角刀随着1号刀位的径向进给运动到预定位置,此时棒料在主轴箱的作用下轴向送出接触到倒角刀完成倒角加工,加工完毕后倒角刀随着1号刀位的径向运动退回到初始位置,以此循环往复完成零件的批量倒角加工。

34.加工工件时,选择合适的倒角刀,装入装夹位1,通过和锁紧位2配合的螺钉锁紧,倒角刀装夹后的示意图如图2所示,再将装夹后的倒角刀及夹具装入走芯凸轮机1号刀位,此时装入高度根据倒角刀中心和所加工工件圆心进行中心校准对正,对正后将1号刀位锁紧即可。

35.实施例一:

36.加工外径φ1.1mm、孔径φ0.8mm*φ0.5mm的台阶孔、孔口倒角c0.1的工件时,选用40cr材质的夹具,将d1.2*90度的倒角刀装入夹具装夹位,通过m4-6h的螺钉和锁紧位进行配合锁紧,完成倒角刀和夹具的装夹;将装夹好的倒角刀放入走芯凸轮机1号刀位,此时装入高度根据倒角刀中心和所加工工件圆心进行中心校准对正,对正后将1号刀位锁紧;启动机床,倒角刀随着1号刀位的径向进给运动到预定位置,此时棒料在主轴箱的作用下轴向送出接触到倒角刀完成倒角加工,加工完毕后倒角刀随着1号刀位的径向运动退回到初始位置,以此循环往复完成零件的批量倒角加工。

37.实施例二:

38.加工外径φ1.0mm、孔径φ0.9mm*φ0.45mm的台阶孔、孔口倒角r0.1的铜合金工件时,选用不锈钢材质的夹具,将d1.2*r0.1的倒角刀装入夹具装夹位,通过m4-6h的螺钉和锁紧位进行配合锁紧,完成倒角刀和夹具的装夹;将装夹好的倒角刀放入走芯凸轮机1号刀位,此时装入高度根据倒角刀中心和所加工工件圆心进行中心校准对正,对正后将1号刀位锁紧;启动机床,倒角刀随着1号刀位的径向进给运动到预定位置,此时棒料在主轴箱的作用下轴向送出接触到倒角刀完成倒角加工,加工完毕后倒角刀随着1号刀位的径向运动退回到初始位置,以此循环往复完成零件的批量倒角加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1