一种通过视觉定位和机器人协作的柔性螺栓拧紧系统的制作方法

1.本发明涉及螺栓拧紧技术领域,具体为一种通过视觉定位和机器人协作的柔性螺栓拧紧系统。

背景技术:

2.液压拉伸器机器人智能螺栓紧固系统,已大量成功应用于各型号风电轮毂变桨轴承等的螺栓紧固,配套客户能够完成轮毂螺栓拧紧和螺栓拉伸法工艺,实现机器人快速换手;完美解决客户产品升级换代的要求。

3.目前在汽车领域所运用的螺栓拧紧系统,汽车前后悬组件内垂直于地面螺栓的拧力增紧要求,目前现有方式主要有以上两种:

4.一、人利用扭力拧紧枪和专用夹具进行半自动作业实现螺栓增紧;

5.二、设置专用夹具+扭力拧紧枪对特定的车型进行匹配汽车型号的前后悬螺栓增紧;

6.而无论是上述哪种方式,其都存在一定的技术缺陷,例如:人工半自动作业方式需设置作业人员专门对应此岗位,人工红利消退、使得用工成本逐年增加,工作强度高、长时间的生产作业容易使人疲劳、效率低下、产线稼动率不足,同时作业机械重复、单调乏味,使人员容易厌烦、精神不集中,造成人员和设备的重大安全隐患,综合能耗和生产成本较高,而目前专用夹具+扭力拧紧枪组成的专用设备,只能单独的对应少量车型的螺栓增紧,不能多样柔性对应多车型螺栓增紧,需根据车型的更新换代不断的替换专用夹具,会产生较高的成本,如生产过程中发送设备故障,会造成停机,对生产线嫁动率造成影响。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本发明提供了一种通过视觉定位和机器人协作的柔性螺栓拧紧系统,将同步、增紧、定位、套筒切换、移动功能进行整合为一体,并通过相互控制实现操作安全及使用流程的规范,以此来递减人工作业、且可多样柔性对应多车型前后悬螺栓增紧。

9.(二)技术方案

10.为实现上述目的,本发明提供如下技术方案:一种通过视觉定位和机器人协作的柔性螺栓拧紧系统,包括底盘,所述底盘上设有同步机构,所述同步机构包括有活动部、顶升气缸和固定部,所述同步机构利用顶升气缸进行升降夹紧吊具,实现与主线完成同步行走;

11.所述同步机构两侧均设有前后悬增紧组件,所述前后悬增紧组件设置有后悬左侧增紧设备、后悬右侧增紧设备、前悬左侧增紧设备及前悬右侧增紧设备;

12.所述前后悬增紧组件包括多个组件构成,其中包括协作机器人和nr拧紧组件,利用协作机器人进行移动动力,拧紧枪通过夹具安装在协作机器人进行螺栓扭力增紧;

13.所述前后悬增紧组件还包括有行走驱动组件,所述行走驱动组件包括行走电机,所述行走驱动组件通过行走电机驱动气缸下降,驱动轮与地面接触进行同步行走,所述行走驱动组件上安装有碳臂。

14.优选的,所述协作机器人电性连接有协作机器人控制器和协作机器人示教器,所述nr拧紧组件电性连接有拧紧组件中继箱。

15.优选的,所述nr拧紧组件包括nac套筒、固定伸缩件、拧紧枪旋转组件、拧紧枪固定组件、增紧枪和视觉组件,所述视觉组件包括视觉相机。

16.优选的,所述前后悬增紧组件还包括有后悬套筒切换组件和前悬套筒切换组件,所述后悬套筒切换组件和前悬套筒切换组件均安装有光眼进行定位。

17.优选的,所述活动部顶板安装有两组平行的夹紧滑块导轨,所述夹紧滑块导轨上设有活动单向阻挡,位于活动单向阻挡一侧设有同步固定块,所述活动部还包括有夹紧限位缓冲器、限位开关和ls触发板。

18.优选的,所述固定部包括两组平行对立的升降滑块导轨,所述固定部侧面分别设有安全插销孔位、限位开关和安全插销,位于安全插销的一侧设有安全插销接近开关。

19.优选的,所述底盘上安装有多组行走轮,所述底盘还设有导向轮一、导向轮二及浮起监测,位于浮起监测一侧设有h向限位组件。

20.优选的,所述底盘两侧边均设有安全触边,所述安全触边通过导向轴承与底盘活动连接,所述安全触边筒内设有安装套一和安装套二,所述安装套一和安装套二间转动连接有两组触边滑轴,两组所述触边滑轴间设有轴环,所述触边滑轴一端设有触发ls安装块,所述触发ls安装块一侧安装有触发ls安装板,所述触发ls安装板上设有触发ls,所述触边滑轴末端设有轴限位块。

21.(三)有益效果

22.与现有技术相比,本发明提供了一种通过视觉定位和机器人协作的柔性螺栓拧紧系统,具备以下有益效果:该系统通过同步机构、行走驱动组件及前后悬增紧组件,利用协作机器人进行移动动力,不同于现有产品,将同步、增紧、定位、套筒切换、移动功能进行整合为一体,并通过相互控制实现操作安全及使用流程的规范,以此来递减人工作业、且可多样柔性对应多车型前后悬螺栓增紧。

附图说明

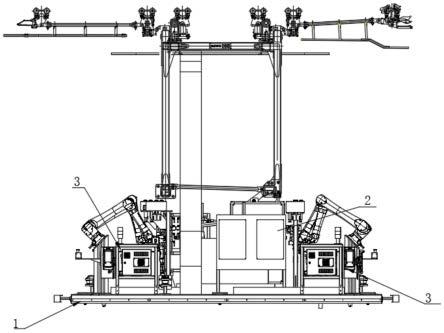

23.图1为本发明螺栓拧紧系统整体结构平面示意图;

24.图2为本发明螺栓拧紧系统同步机构示意图;

25.图3为本发明同步机构活动部结构示意图;

26.图4为本发明同步机构固定部结构示意图;

27.图5为本发明行走驱动组件结构示意图;

28.图6为本发明前后悬增紧组件局部结构示意图;

29.图7为本发明后悬套筒切换组件结构示意图;

30.图8为本发明前悬套筒切换组件结构示意图;

31.图9为本发明安全触边结构示意图;

32.图10为本发明行走轮结构示意图;

33.图11为本发明导向轮结构示意图。

34.图中:1、底盘;2、同步机构;3、前后悬增紧组件;4、活动部;5、顶升气缸;6、固定部;7、行走驱动组件;8、碳臂;9、nac套筒;10、固定伸缩件;11、拧紧枪旋转组件;12、拧紧枪固定组件;13、增紧枪;14、视觉组件;15、后悬套筒切换组件;16、光眼;17、前悬套筒切换组件;18、夹紧滑块导轨;19、活动单向阻挡;20、同步固定块;21、夹紧限位缓冲器;22、限位开关;23、ls触发板;24、升降滑块导轨;25、安全插销孔位;26、限位开关;27、安全插销;28、安全插销接近开关;29、行走轮;30、导向轮一;31、导向轮二;32、浮起监测;33、h向限位组件;34、安全触边;35、导向轴承;36、安装套一;37、安装套二;38、触边滑轴;39、轴环;40、轴限位块;41、触发ls安装块;42、触发ls安装板;43、触发ls。

具体实施方式

35.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种通过视觉定位和机器人协作的柔性螺栓拧紧系统做进一步详细的描述。

36.请参阅图1-11,本发明:一种通过视觉定位和机器人协作的柔性螺栓拧紧系统,包括底盘1,底盘1上设有同步机构2,同步机构2包括有活动部4、顶升气缸5和固定部6,同步机构2利用顶升气缸5进行升降夹紧吊具,实现与主线完成同步行走;

37.同步机构2两侧均设有前后悬增紧组件3,前后悬增紧组件3设置有后悬左侧增紧设备、后悬右侧增紧设备、前悬左侧增紧设备及前悬右侧增紧设备;

38.前后悬增紧组件3包括多个组件构成,其中包括协作机器人和nr拧紧组件,利用协作机器人进行移动动力,拧紧枪通过夹具安装在协作机器人进行螺栓扭力增紧;

39.前后悬增紧组件3还包括有行走驱动组件7,行走驱动组件7包括行走电机,行走驱动组件7通过行走电机驱动气缸下降,驱动轮与地面接触进行同步行走,行走驱动组件7上安装有碳臂8,其中,前后悬增紧组件3还包括有后悬套筒切换组件15和前悬套筒切换组件17,后悬套筒切换组件15和前悬套筒切换组件17均安装有光眼16进行定位;

40.具体来说,协作机器人电性连接有协作机器人控制器和协作机器人示教器,nr拧紧组件电性连接有拧紧组件中继箱,该系统设置有集成式控制柜,所有控制均集成于控制柜上,阀件统一设置在气控面板上,简单明了,易于控制;

41.在本发明中,底盘1两侧边均设有安全触边34,安全触边34通过导向轴承35与底盘1活动连接,安全触边34筒内设有安装套一36和安装套二37,安装套一36和安装套二37间转动连接有两组触边滑轴38,两组触边滑轴38间设有轴环39,触边滑轴38一端设有触发ls安装块41,触发ls安装块41一侧安装有触发ls安装板42,触发ls安装板42上设有触发ls43,触边滑轴38末端设有轴限位块40,底盘1上安装有多组行走轮29,底盘1还设有导向轮一30、导向轮二31及浮起监测32,位于浮起监测32一侧设有h向限位组件33;

42.固定部6包括两组平行对立的升降滑块导轨24,固定部6侧面分别设有安全插销孔位25、限位开关26和安全插销27,位于安全插销27的一侧设有安全插销接近开关28;

43.进一步的,nr拧紧组件包括nac套筒9、固定伸缩件10、拧紧枪旋转组件11、拧紧枪固定组件12、增紧枪13和视觉组件14,视觉组件14包括视觉相机;

44.采用协作机器人进行移动动力,拧紧枪通过专用夹具安装在机器人上进行螺栓扭力增紧,因协作机器人受拧紧扭力会导致机器人故障,专用夹具设置可旋转部,外加抗扭力

碳臂吸收拧紧扭力,在专用夹具上安装智能工业相机进行螺栓的定位,用于协作机器人的精定位,视觉摄像头通过夹具装载在机器人上,机器人移动完成拍照;消除车身设备位置的偏差,定位螺栓中心坐标将修正后的螺栓中心坐标反馈回机器人,引导机器人的行走轨迹,机器人拧紧机构完成螺栓紧固,视觉定位精度

±

0.5mm以内。四套协作机器人采用单独1套视觉,视觉与机器人可直接通过以太网线通讯由镜头、照明光源、控制器、连接线等组成;

45.本发明系统中采用模块化搭建,首先在设备的四周设置不锈钢防护板,防护板离地14mm,前后端设置安全触边34,安全触边34触发后设备停止动作,设备设置4个入口,入口进入人员必经安全地毯,地毯深度为20mm,4个入口的安全地毯区分感应,互不干扰;设备同步过程/停止期间,人员进入踩踏安全地毯时,对应区域的机器人进入示教速度状态(≤250mm/s);协作机器人作业过程中收到碰撞力≥75n时,机器人立即停止工作,设置区域传感器,当有作业者进入危险范围时,机器人自动切换速度(高速

→

低速≤250mm/s),防止发生机械碰撞,设备四周摄者安全区域传感器,保护区域的大小为设备全周4米范围,范围可自动调节,单个安全区域传感器分8个安全感应区,可发送不同状态安全信号,设备同步期间,两侧的安全区域传感器屏蔽,前后区域传感器开启,感应距离为0.5米;设备脱离同步自动返回原位时,安全区域传感器全部开启,前后安全区域传感器感应距离为1米,两侧安全区域传感器感应距离为0.5米。

46.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1