一种主轴芯体及授油器的装配方法与流程

本发明涉及钻镗床的装配技术,具体是一种大型深孔钻镗床用主轴芯体及授油器的装配方法。

背景技术:

1、在大型深孔钻镗床(加工孔径可达500mm)结构中,最关键的传动部件就是授油器。在授油器主轴装配过程中,因授油器主轴头部和轴端部分别是加工工件用的刀具、镗杆从中间穿过,所以造成这种授油器的内孔都比较大,用以固定授油器主轴的轴承也随之加大。大型深孔钻镗床授油器主轴精度的好坏,对机床的使用效果影响极大,授油器主轴直接带动工件旋转,所以它的旋转精度就是工件的旋转精度。另外,授油器主轴需同时保证深孔加工刀具与所加工工件的同心度、直线度,所以在大型深孔钻镗床进行深孔加工过程中,授油器主轴的精度至关重要。

2、为了保证授油器主轴旋转时,轴承内外环之间的间隙产生不平衡力矩影响主轴旋转的平稳性及回转精度,大型深孔钻镗床授油器结构普遍的存在的特点和共性一般都是头部大(因要保证大型刀具在头部定位,以便与加工工件同心),轴承定位部分短,可以采用3组角接触轴承(如71972ac p5,内径为360mm)中间加隔套的方式控制主轴的径向跳动,同时限制主轴的轴向窜动,从而保证轴承安装后授油器主轴的装配精度。这种装配方式就导致间隙的积累误差集中在授油器主轴的头部,而且轴承定位部分与授油器主轴头部距离较远,又会造成了授油器头部的误差较大,其头部的径向跳动、轴向窜动误差一般都不理想,使工件加工旋转时处于偏离中心较大、工件轴向处于摇摆的状态,加工出的工件内孔质量不稳定,常有螺旋印、喇叭口、粗糙度差等缺陷。

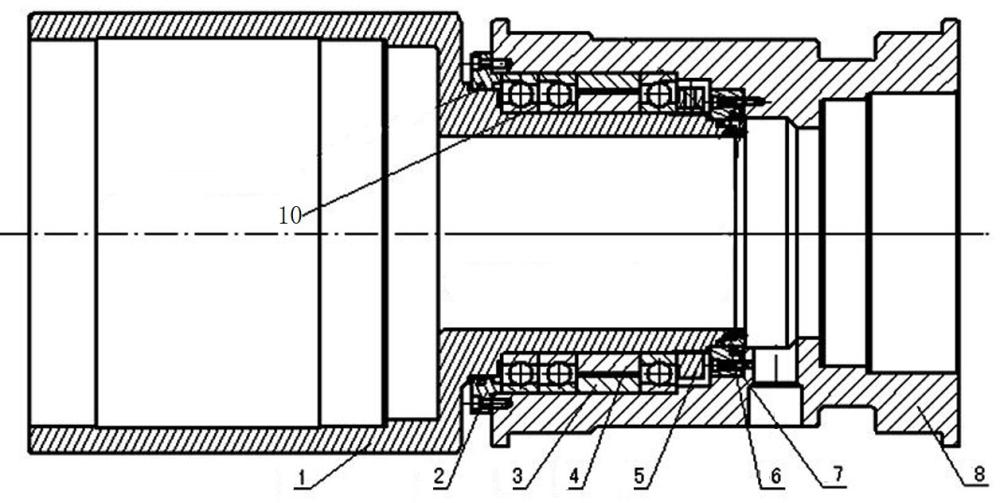

3、如图1大型钻镗床授油器上的轴承较大,精度有限,隔套本身存在加工误差,内外隔套之间还需要保证高度差以保证对角接触球轴承内外环的可靠定位。背母5的精度有限,与授油器主轴装配后的垂直度误差较大。这些误差累积后十分影响授油器主轴的最后装配精度,特别是授油器头部径向跳动、轴向窜动的精度都较差。最主要的是装配时先将授油器主轴组件组装在一起、隔套配磨好、背母5背紧锁固,装配完后轴承精度就无法调整了。并且装配时,背母5不能用力太大,否则71972ac p5角接触轴承外环很容易变形,但如果背母5安装不紧,轴承10、隔套、背母5之间的间隙及其与镗孔芯体8之间的间隙都集中在了授油器主轴1头部即图1中左端部,导致径向跳动和轴向窜动的误差很大,各零件的累积误差无法做到彼此呼应、抵消。

4、如图2所示的镗孔芯体8,轴承10调整完后,与镗孔芯体8组装成如图1所示的授油器主轴。此时授油器主轴1头部径向跳动、轴向窜动精度就已经确定了,无法再通过调整来改变授油器头部的径向跳动和轴向窜动。此时如果径向跳动和轴向窜动达不到要求,只能将镗孔芯体8拆下后重新调整轴承10的预紧,但调整至什么程度才能达到要求是无法确定的,只能是装入的镗孔芯体8后通过测量才能知晓径向跳动和轴向窜动的具体数值。这种方式不仅耗费时间和人力,也达不到轴承10预紧的最佳程度。

技术实现思路

1、为了解决上述问题,本发明提供了一种大型深孔钻镗床用主轴芯体,便于授油器主轴轴承的装配,节约装配时间,详细的技术方案如下:

2、一种主轴芯体,所述主轴芯体的侧壁上设有调整孔和用于密封住调整孔的压盖。

3、上述主轴芯体,所述压盖用密封胶胶接与调整孔处并用螺钉紧固在主轴芯体的侧壁上。

4、上述主轴芯体,所述调整孔为上宽下窄的八字形方孔。

5、本发明还提供了一种大型深孔钻镗床用授油器的装配方法,所述授油器包括授油器主轴、法兰盘、外隔套、内隔套、背母、三个轴承和所述主轴芯体,该授油器的装配方法包括以下步骤:

6、s1) 将法兰盘、三个轴承、外隔套、内隔套和背母装配到授油器主轴的轴端,并且背母松动装配;

7、s2) 在主轴芯体的芯孔内用毛毡、密封圈密封安装内衬套,将步骤s1的授油器主轴的轴端装入到主轴芯体内,并将法兰盘2与主轴芯体8用螺钉紧固;

8、s3) 旋转授油器主轴,同步测量授油器主轴左端头部的径向跳动、轴向窜动得到授油器的装配精度数值,通过调整孔同步调整背母的松紧达到所需装配精度数值,将背母锁定,复检各项装配精度,合格后执行步骤s3);

9、s4) 将压盖密封安装到调整孔处。

10、上述大型深孔钻镗床用授油器的装配方法,上述步骤s1中,背母松动装配后,授油器主轴加负载,测量三个所述轴承的轴向位移,以轴承的外径不变形为合格标准后,可执行步骤s2。

11、上述大型深孔钻镗床用授油器的装配方法,上述步骤s4中,所述压盖与调整孔之间涂密封胶粘接,并用螺钉将压盖与主轴芯体的侧壁固连。

12、本发明的有益效果:在主轴芯体上开设调整孔,当装配到授油器主轴后能够方便调整轴承的装配精度,减小授油器的径向跳动和轴向窜动的误差,极大提高了机床的加工精度。

技术特征:

1.一种主轴芯体,其特征在于:所述主轴芯体(8)的侧壁上设有调整孔(11)和用于密封住调整孔(11)的压盖(9)。

2.根据权利要求1所述的主轴芯体,其特征在于:所述压盖(9)用密封胶胶接与调整孔(11)处并用螺钉紧固在主轴芯体(8)的侧壁上。

3.根据权利要求1所述的主轴芯体,其特征在于:所述调整孔(11)为上宽下窄的倒锥方形孔。

4.一种授油器的装配方法,其特征在于:所述授油器包括授油器主轴(1)、法兰盘(2)、外隔套(3)、内隔套(4)、背母(5)、三个轴承(10)和如权利要求1至3任一项所述的主轴芯体(8),该授油器的装配方法包括以下步骤:

5.根据权利要求4所述的大授油器的装配方法,其特征在于:上述步骤s1中,背母(5)松动装配后,授油器主轴(1)加负载,测量三个所述轴承(10)的轴向位移,以轴承(10)的外径不变形为合格标准后,可执行步骤s2。

6.根据权利要求4所述的授油器的装配方法,其特征在于:上述步骤s4中,所述压盖(9)与调整孔(11)之间涂密封胶粘接,并用螺钉将压盖(9)与主轴芯体(8)的侧壁固连。

技术总结

本发明涉及钻镗床的装配技术,具体是一种大型深孔钻镗床用主轴芯体及授油器的装配方法,所述主轴芯体的侧壁上设有调整孔和用于密封住调整孔的压盖。在主轴芯体上开设调整孔,当装配到授油器主轴后能够方便调整轴承的装配精度,减小授油器的径向跳动和轴向窜动的误差,极大提高了机床的加工精度。

技术研发人员:李革志,卢传杰,战伯良,于洋,田端涛

受保护的技术使用者:德州普利森机床有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!