一种可换刀头式蜂窝芯超声插切刀具

1.本发明涉及一种机械加工刀具,具体涉及一种可换刀头式蜂窝芯超声插切刀具。

背景技术:

2.蜂窝夹层结构由于比强度与比刚度高、抗冲击能力强等特点,广泛应用于航空航天、水陆交通等诸多领域。蜂窝芯夹层结构在制造过程中,需要对蜂窝芯的外形轮廓进行加工,以实现与面板外形尺寸的配合。

3.采用传统的高速铣削方法加工蜂窝芯外形轮廓时,高速铣削刀具常以10000r/min以上的转速高速旋转,在刀具切削刃和粉碎刃的共同作用下,将切屑切离和粉碎,实现蜂窝芯的加工,材料去除量和切削力大,容易出现蜂窝芯撕裂等加工损伤,加工质量不易保证。大连理工大学将超声振动切削的优势与传统的蜂窝芯插切方法相结合,针对蜂窝芯外形轮廓的高质量加工需求,提出了超声插切加工方法,公开了《一种超声插切加工刀具》,专利申请号201810157271.6,在超声插切加工中,蜂窝芯材料的切断是由插切刀具的旋转运动、进给运动和超声振动的共同作用完成,利用超声振动减小切削力和摩擦力等优势,提高了插切轮廓的加工质量。随着技术的发展,蜂窝芯构件的加工对于超声插切刀具的研制提出了低成本制造和使用新需求:由于上述超声刀具由整体棒料刃磨而成,刀具整体的制造成本高。在刀具使用过程中,一旦刀具发生磨破损,在对刀具切削刃修磨后,刀具修磨后的长度和直径变化还会影响刀体的整体谐振性能,难以满足既定的刀具振幅输出要求,只能对磨破损后的刀具进行整体更换,增加了刀具的使用成本。此外,现有超声插切刀具采用正后角结构,修磨后刀具直径的减小会影响蜂窝芯外形轮廓的加工精度,增加了编程等工艺成本。

技术实现要素:

4.针对上述不足,本发明提出了一种可换刀头式蜂窝芯超声插切刀具。

5.本发明的技术方案如下:

6.一种可换刀头式蜂窝芯超声插切刀具,包括依次相连的连接段、紧固段和切削段三部分;

7.所述的连接段一端端面设有定位面和用于与超声变幅杆连接的连接段外螺纹,另一端设有用于和所述切削段连接的连接段螺纹孔,靠近所述定位面的外壁上设有连接段扳手槽;

8.所述的紧固段内部设有用于和所述切削段连接的紧固段螺纹孔,外壁上设有紧固段扳手槽;

9.所述切削段的内部包括相连的圆柱形孔和锥台形孔,外部自圆柱形孔一端开始,为依次相连的切削段外螺纹、圆柱形过渡段、锥台形过渡段和切削刃段,所述圆柱形过渡段上设有切削段扳手槽。

10.所述定位面到所述锥台形孔的大端的距离为声波在刀具材料中传播波长的(n+0.75)倍(n为自然数),所述定位面到连接段螺纹孔端面的距离为声波在刀具材料中传播波

长的(n+0.5)倍(n为自然数)。使切削刃的末端为振幅最大位置,紧固段与连接段连接处为振动节点位置。

11.所述切削刃外侧外形为圆柱形,即刀具的后角为零,可以在修磨后保证刀具的直径不改变,修磨后减少的长度可以通过缩短所述连接段螺纹孔与所述切削段外螺纹的配合长度进行补偿,使刀具的总长度保持不变,保证刀具获得最佳的振动特性,降低刀具的使用成本。

12.所述连接段和紧固段所用的制造材料为碳素工具钢,所述切削段所用的制造材料为高速钢或硬质合金,以降低刀具的制造成本。

13.刀具的装配方式为:首先将紧固段与切削段配合,其次将连接段与切削段配合,最后向连接段方向锁紧紧固段

14.与现有的蜂窝芯超声插切加工刀具相比,本发明的有益效果是:

15.①

本发明的切削刃外侧外形为圆柱形,即刀具的后角为零,使得刀具修磨后的直径不变,保证刀具加工精度和重复修磨后的可用性。

16.②

本发明通过减小切削段外螺纹与连接段螺纹孔和紧固段螺纹孔的配合长度来补偿刀具修磨后损失的长度,保持刀具的总长度不变,使刀具始终能够获得最佳的振动特性。

17.③

本发明的可换头式蜂窝芯超声插切刀具设计,可以在切削段发生磨破损无法工作时,对其单独进行修磨和替换,无需更换整体刀具,大幅降低了刀具的使用和制造成本。

18.④

本发明超声插切刀具的不同分段结构可以分别选用不同的材料制造,其中切削段选取机械加工常用切削性能优异的高速钢或硬质合金材料,以保证切削性能,而连接段与紧固段选用超声振动性能优异的碳素工具钢,保证振动性能,可以在满足切削与振动性能的前提下,降低刀具的制造成本。

19.⑤

本发明的可换头式插切刀具,可以将切削段单独拆下,用工具或用高压气体吹出其中的切屑,切屑清理方便。

20.基于上述理由,本发明可在蜂窝芯超声切削等领域广泛推广。

附图说明

21.本发明共有附图6张,其中:

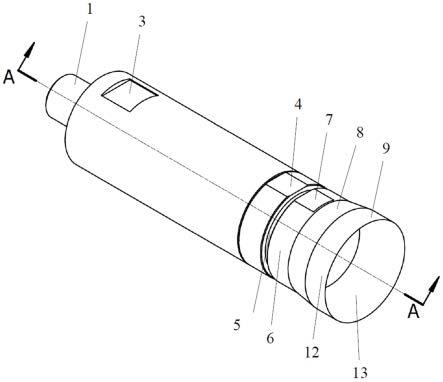

22.图1是本发明的外形示意图。

23.图2是图1的a-a剖视图。

24.图3是本发明的刀具振动分布示意图。

25.图4是本发明的连接段的外形示意图。

26.图5是本发明的切削段的外形示意图。

27.图6是本发明的紧固段的外形示意图。

28.图中:1、连接段外螺纹,2、定位面,3、连接段扳手槽,4、紧固段扳手槽,5、切削段外螺纹,6、圆柱形过渡段,7、切削段扳手槽,8、锥台形过渡段,9、切削刃段,10、连接段螺纹孔,11、紧固段螺纹孔,12、圆柱形孔,13、锥台形孔。

具体实施方式

29.下面结合附图对本发明进行进一步地描述。

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.如图1~6所示,本发明实施例公开了一种可换刀头式蜂窝芯超声插切刀具,图1和图2分别为本发明一种可换刀头式蜂窝芯超声插切刀具的外形示意图和a-a剖视图,包括依次相连的连接段、紧固段和切削段三部分;连接段一端端面设有连接段外螺纹1,通过连接段外螺纹1与超声变幅杆(图中未给出)相连,所述连接段靠近连接段外螺纹侧设有定位面2,通过定位面2进行定位,定位面与连接段外螺纹连接处设有作为为退刀槽的圆弧形过渡段;所述连接段主体部分的外壁设有连接段扳手槽3,通过连接段扳手槽3将该插切刀具和超声变幅杆的输出端锁紧,连接段另一端的内部设有连接段螺纹孔10,连接段通过连接段螺纹孔10与切削段外螺纹5相连;紧固段内部设有用于和切削段连接的紧固段螺纹孔11,紧固段外壁上设有紧固段扳手槽4;切削段的内部包括相连的圆柱形孔12和锥台形孔13,外部自圆柱形孔12一端开始,为依次相连的切削段外螺纹5、圆柱形过渡段6、锥台形过渡段8和切削刃段9,所述圆柱形过渡段6上设有切削段扳手槽7,所述切削段外螺纹5与所述的紧固段螺纹孔11相配合。

33.安装时,首先将所述的切削段外螺纹5与所述的紧固段螺纹孔11相配合,并调整所述的紧固段位置,使其远离切削段外螺纹5一段距离,随后将所述切削段外螺纹5与所述的连接段螺纹孔10相配合,调整定位面2到所述锥台形孔13的大端之间的距离为声波在刀具材料中传播波长的(n+0.75)倍(n为自然数),所述定位面2到紧固段的距离为声波在刀具材料中传播波长的(n+0.5)倍(n为自然数)。之后通过紧固段扳手槽4将紧固段朝向连接段方向锁紧,再通过连接段扳手槽3将本发明的刀具与超声变幅杆相连接。使用本发明的刀具加工蜂窝芯时,刀具的旋转运动与进给运动由机床带动,刀具的超声振动是在专用超声振动系统的带动下产生,圆形的切削刃切断蜂窝芯材料形成已加工表面,切削段内部中空结构用于容纳被切断的圆柱形蜂窝芯切屑。清理内孔积屑时,按照与安装相反的顺序将刀具的各部分结构拆下,清理完成后再次安装即可继续工作。刀具切削刃修磨后,再次安装时需要调整切削刃锥形台孔13大端的轴向位置,保证切削性能最佳后再进行工作。

34.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对齐限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1