用于待修复部件的锥孔的加工修复方法与流程

1.本发明涉及机械加工修复领域,更具体地说,涉及一种用于待修复部件的锥孔的加工修复方法。

背景技术:

2.相关技术中,反应堆冷却剂泵靠背轮通过10%锥度孔与泵轴锥面过盈配合(如图1所示),反应堆冷却剂泵叶轮通过10%锥度孔与泵轴2的锥面过盈配合。通常,靠背轮侧每3年拆装一次,拆装过程中靠背轮锥面会出现局部高点;冷态泵组启停、机组升降温等瞬态工况,叶轮锥孔容易发生微动腐蚀,同样会造成锥面局部高点。

3.常用的修复方案为以工件表面高点周围较为平坦的区域为基准,通过研磨工艺去除平面高点,但该方法只适用于去除平面高点,且需要先进行粗研再进行精研的方式进行加工,其效率较低。且锥孔的局部高点通常是微观的,其存在局部高点修复不完整,修复效率低,精度低问题,因此,需要一种能够快速有效地去除锥孔的局部高点,以使锥孔的锥度及接触率满足要求的加工修复方案。

技术实现要素:

4.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种改进的用于待修复部件的锥孔的加工修复方法。

5.本发明解决其技术问题所采用的技术方案如下:一种用于待修复部件的锥孔的加工修复方法,该方法包括以下步骤:

6.位置检测步骤:检测待修复部件的锥孔的变形位置,并确定所述变形位置的最大变形量,以及具有所述最大变形量的最大变形位置;

7.加工修复步骤:根据所述最大变形位置的最大变形量确定最终进给量,并根据所述最终进给量对所述锥孔的内壁进行加工修复;

8.条件判断步骤:检测加工修复后的所述锥孔的锥度及接触率,并判断所述锥度及所述接触率是否满足预设条件,并在不满足时,重新执行所述位置检测步骤和所述加工修复步骤。

9.优选地,在执行位置检测步骤之前包括:

10.调平步骤:第一调平步骤和第二调平步骤;

11.第一调平步骤:将待修复部件装夹至机床上,在所述待修复部件的轴向端面设置百分表,将百分表靠近并所述抵接待修复部件的轴向端面,并转动所述待修复部件以获取所述待修复部件的端面偏差的测量数据,并根据所述待修复部件的端面偏差的测量数据调平所述待修复部件;

12.第二调平步骤:在所述机床的刀架上架设第一百分表和第二百分表,并将所述机床刀架移动至所述锥孔内部,以使所述第一百分表移动至靠近所述锥孔内边缘的第一位置以及所述第二百分表移动至靠近所述锥孔外边缘的第二位置,转动所述待修复部件以使所

述第一百分表及所述第二百分表测量所述待修复部件的圆周偏差的数值,并根据所述待修复部件的圆周偏差的数值调平所述待修复部件。

13.优选地,所述位置检测步骤包括:

14.变形位置获取步骤:在机床刀架上架设千分表,控制所述机床刀架带动所述千分表从所述锥孔的一端按照预设锥度退出所述锥孔的另一端,并根据所述千分表的读数确定所述锥孔的变形位置。

15.优选地,还包括:

16.预先将所述锥孔在整个圆周方向划分多个区间,每个区间对应所述千分表的一个相位;在机床刀架上架设千分表,记录所述千分表的当前相位;执行所述变形位置获取步骤,且每次执行所述变形位置获取步骤之后,将所述千分表调整至下一相位,直至所有的相位都遍历完,以确定所述最大变形位置和所述最大变形量。

17.优选地,所述加工修复步骤包括:

18.对刀步骤:在机床刀架上安装刀具,并使所述刀具缓慢靠近所述锥孔,使所述刀具与所述锥孔的间隙大于所述变形位置对应的最大变形量,并控制所述机床刀架带动所述刀具从所述锥孔的一端按照预设锥度退出所述锥孔的另一端;

19.若判断所述刀具运行到所述最大变形位置,则暂停机床刀架的运动,并测量所述刀具与所述最大变形位置的当前间隙;

20.判断所述当前间隙的两倍是否小于或等于机床进给的最小分度;若是,则完成对刀操作;若否则增大所述刀具的进给量,直至所述当前间隙的两倍小于或等于机床进给的最小分度,完成对刀步骤。

21.优选地,所述加工修复步骤还包括:

22.在当前进给量的基础上增加进给量,增加的进给量为2倍最大变形量,并按照预设锥度对锥孔进行加工。

23.优选地,检测加工修复后的所述锥孔的锥度,并判断所述锥度是否满足预设条件包括:

24.将修复加工后的所述待修复部件卸载并将锥规安装在所述锥孔上,使用塞尺沿圆周方向等间隔分四点或八点测量所述锥规端面与所述锥孔端面的距离;当各测量点的数值中最大值与最小值之差小于等于预设值时,判定所述锥孔的锥度合格。优选地,所述检测加工修复后的所述锥孔的接触率,并判断所述接触率是否满足预设条件包括:

25.将修复加工后的所述待修复部件卸载,在锥规上均匀涂抹涂料,将所述锥规放入修复加工后的所述锥孔中,沿圆周方向转动所述锥规,取出所述锥规,计算所述锥孔内涂料的接触占比,所述接触占比为所述锥孔的接触率,当所述接触率大于等于预设值时,判定所述接触率合格;或者,

26.将修复加工后的所述待修复部件卸载并将锥规安装在所述锥孔上,使用塞尺检查所述锥规与所述锥孔的间隙,当所述锥规与所述锥孔的间隙在圆周方向多处均小于或等于预设值时,判定所述锥孔的接触率合格。

27.优选地,所述锥度的预设条件为10%,所述锥孔的接触率的预设条件为大于或等于60%。

28.优选地,所述锥规与所述锥孔的间隙在圆周方向多处均小于或等于0.02mm时,所

述锥孔的接触率大于或等于60%。

29.本发明的有益效果在于:通过检测待修复部件的锥孔的变形位置,并确定所述变形位置的最大变形量,以及具有所述最大变形量的最大变形位置;根据所述最大变形位置的最大变形量确定最终进给量,并根据所述最终进给量对所述锥孔的内壁进行加工修复;其能够准确获取锥孔的最大变形位置,根据最大变形位置合理调整加工参数,以确保加工后锥孔的光洁度;检测修复加工后的锥孔的接触率以及锥度满足预设条件,并在不满足时,重新执行所述位置检测步骤和所述加工修复步骤,其能够保障有效地去除局部高点,保证修复后的锥孔的锥面的接触率和锥度符合要求。

附图说明

30.下面将结合附图及实施例对本发明作进一步说明,附图中:

31.图1是本发明一些实施例中待修复部件的装配示意图;

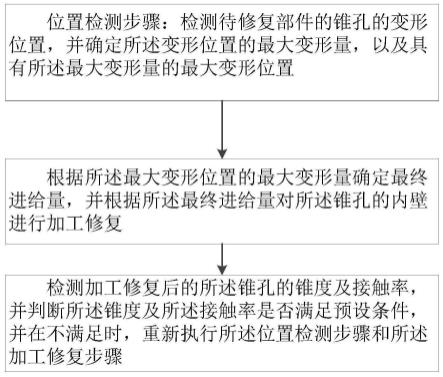

32.图2是本发明一些实施例中用于待修复部件锥孔的加工修复方法的流程图;

33.图3是本发明一些实施例中待修复部件的机床装夹示意图;

34.图4是本发明一些实施例中待修复部件锥孔接触率检测时的装配示意图。

具体实施方式

35.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

36.图1示出了本发明一些实施例中待修复部件的装配示意图,在一些实施例中该待修复部件可包括反应堆冷却剂泵靠背轮1,该反应堆冷却剂泵靠背轮1通过10%锥度孔与泵轴2的锥面过盈配合。反应堆冷却剂泵靠背轮1每三年拆装一次,拆装过程中反应堆冷却剂泵靠背轮1的锥面会出现变形位置,该变形位置在一些实施例中包括局部高点。在另一些实施例中,该待修复部件1也可包括反应堆冷却剂泵叶轮(未图示),叶轮上也有一个10%锥度孔与泵轴2的锥面过盈配合,冷态泵组启停、机组升降温等瞬态工况,反应堆冷却剂泵叶轮的锥孔10容易发生微动腐蚀,同样会造成其锥孔的锥面产生变形位置。综合以上因素,设计一种改进的用于反应堆冷却剂泵靠背轮1和叶轮(以下统称为待修复部件)的锥孔的加工修复方法,该方法能够对待修复部件的锥孔10的变形位置进行修复加工,修复加工后的锥孔10的接触率以及锥度满足预设条件,其有效保障锥孔10与其他部件的配合和运转安全,例如,保证反应堆冷却剂泵靠背轮1和叶轮2的安全使用。

37.具体地,如图2所示,本发明公开了一种用于待修复部件的锥孔10的加工修复方法,该方法包括以下步骤:

38.位置检测步骤:检测待修复部件的锥孔10的变形位置,并确定变形位置的最大变形量,以及具有最大变形量的最大变形位置;

39.加工修复步骤:根据最大变形位置的最大变形量确定最终进给量,并根据最终进给量对锥孔10的内壁进行加工修复;

40.条件判断步骤:检测加工修复后的锥孔10的锥度及接触率,并判断锥度及接触率是否满足预设条件,并在不满足时,重新执行位置检测步骤和加工修复步骤。

41.具体地,锥孔10的锥度的预设条件为10%,锥孔10的接触率的预设条件为大于

60%。

42.在一些实施例中,在执行位置检测步骤之前包括:

43.调平步骤:第一调平步骤和第二调平步骤。

44.一同参阅图3,在一些实施例中,第一调平步骤:将待修复部件装夹在机床上,且在机床刀架上设置百分表,将百分表靠近并抵接待修复部件的轴向端面,并转动待修复部件,以获取待修复部件的端面偏差的测量数据,根据待修复部件的端面偏差的测量数据调平待修复部件。具体地,百分表可设置在垂直于待修复部件轴向端面且靠近锥孔10的位置,参考图3中a位置,可以理解地,在一些实施例中,a位置可以根据需求进行设置。若待修复部件的轴向端面存在偏差,也即不与机床刀具的转动中心轴垂直,可根据轴向端面偏差,通过调平专用千斤顶3对轴向端面位置施加轴向推力,使得该轴向端面发生偏转,实现在轴向上调平待修复部件。

45.在一些实施例中,第二调平步骤:当在机床刀架上架设第一百分表和第二百分表,并将机床刀架移动至锥孔10内部,以使第一百分表移动至靠近锥孔10内边缘的第一位置(即图示中b位置)以及第二百分表移动至靠近锥孔10外边缘的第二位置(即图示中c位置)后,转动待修复部件以使第一百分表及第二百分表测量待修复部件的圆周偏差的数值,并根据待修复部件的圆周偏差的数值调平待修复部件。即将待修复部件沿着径向移动,使得待修复部件的轴向与刀架的轴向重合。具体地,通过机床卡盘4调平待修复部件。可以理解地,b位置和c位置可根据实际情况进行设置,较佳的是,b和c位置在轴向上具有一定的距离,以保证更准确的测量结果。

46.在一些实施例中,在执行位置检测步骤之前还可包括获取待修复部件的锥孔10的当前锥度。具体地,在机床刀架上架设百分表,将机床刀架移动至锥孔10内部,并将百分表移动至抵接锥孔10内边缘的第一位置(即图3中b位置),该第一位置可选接近锥孔10的轴向一端,将百分表调零,记录此时的百分表读数g1以及第一机床坐标z1(轴向上),使机床刀架带动百分表沿主轴方向移动,当百分表移动至靠近锥孔10外边缘的第二位置(即图3中c位置,该位置可选接近锥孔10的轴向另一端)时,记录百分表读数g2以及第二机床坐标z2(轴向上),根据以下公式计算待修复部件的锥孔10的当前锥度d:

[0047][0048]

判断当前锥度d是否合格,若不合格则执行位置检测步骤;若合格,则检查待修复部件的锥孔10的当前接触率,并判断当前接触率是否合格;若接触率不合格,则开始执行位置检测步骤。

[0049]

在一些实施例中,位置检测步骤包括:

[0050]

变形位置获取步骤:在机床刀架上架设千分表,控制机床刀架带动千分表从锥孔10的一端按照预设锥度退出锥孔10的另一端,并根据千分表的读数的最大值确定锥孔10的变形位置。具体地,在机床刀架上架设千分表,将机床刀架移动至靠近锥孔10内边缘的第一位置(即图3中b位置),使千分表有一定压缩量(如0.50mm)后将千分表调零,控制机床刀架带动千分表从锥孔10的第一位置按照预设的锥度退出锥孔10的靠近锥孔10外边缘的第二位置(即图3中c位置),可以理解地,在一些实施例中,在机床刀架上架设千分表,也可将机床刀架移动至靠近锥孔10外边缘的第二位置(即图3中c位置),使千分表有一定压缩量(如

0.50mm)后将千分表调零,控制机床刀架带动千分表从锥孔10的第二位置按照预设锥度退出锥孔10的第一位置。在退出过程中,观察千分表的读数,若千分表的读数发生变化。根据千分表数的读数的最大值确定锥孔10的变形位置。在机床刀架上架设千分表,包括:

[0051]

在机床刀架上架设千分表,记录千分表的当前相位,预先将锥孔10在整个圆周方向划分多个区间,且每个区间对应千分表的一个相位;具体地,通过盘动待修复部件将锥孔10在整个圆周方向划分多个区间,多个区间可包括等间隔划分而成的4个区间或8个区间等,例如,在划分成4个区间时,四个区间所对应的千分表的相位分别为:0度、90度、180度、270度;

[0052]

执行变形位置获取步骤,且每次执行变形位置获取步骤之后,将千分表的当前相位调整至下一相位,直至所有的相位都遍历完,以确定最大变形位置和最大变形量。具体地,如锥孔10无变形位置(如高点等)千分表读数应无变化,如锥孔10存在高点等变形,则相应位置千分表应有读数的变化,同时,记录变形位置对应的变形量gmax。

[0053]

在一些实施中,加工修复步骤包括:

[0054]

对刀步骤:在机床刀架上安装刀具5,使刀具5缓慢靠近锥孔10的轴向一端的内周壁,测量刀具5与锥孔10之间的间隙c(如采用塞尺测量),使刀具5与锥孔10的间隙c大于变形位置对应的最大变形量gmax,并控制机床刀架带动刀具5从锥孔10的一端按照预设锥度退出锥孔10的另一端;具体地预设锥度包括10%锥度;可选地,为避免对刀前误切削,可使c=gmax+0.10mm,根据具体需求,c的具体数值可以相应设定,在此不作特别限定;

[0055]

若判断刀具5运行到最大变形位置,则暂停机床刀架的运动,并使用相应的测量仪器测量刀具5与锥孔10的最大变形位置的当前间隙c1;具体地,测量仪器可包括塞尺;

[0056]

判断当前间隙c1的2倍是否小于或等于机床进给的最小分度;若是,则完成对刀操作;若否,则增大刀具5的进给量,判断刀具5运行到变形位置,则暂停机床刀架的运动,并使用相应的测量仪器测量刀具5与锥孔10的变形位置的当前间隙c1,直至当前间隙的两倍小于或等于机床进给的最小分度,完成对刀步骤。

[0057]

在当前进给量的基础上增加进给量,所增加的进给量即为2倍gmax,并按照预设锥度对锥孔10进行加工。

[0058]

具体地,在当前进给量的基础上多次增加进给量,并按照预设锥度对锥孔多次加工,使得多次增加的进给量之和是等于变形位置的最大变形量gmax的两倍。

[0059]

一同参阅图4,在一些实施例中,检测加工修复后的所述锥孔的锥度,并判断所述锥度是否满足预设条件包括:

[0060]

将修复加工后的待修复部件卸载并将锥规安装在锥孔10上,沿圆周方向等间隔分多点(如四点或八点)测量锥规端面与锥孔端面的距离p,当各测量点的数值中最大值与最小值之差小于等于预设值时,判定所述锥孔的锥度合格。具体地,当四点或八点的测量值的偏差不超过预设值时,则认为修复后的锥孔的锥度满足10%,预设值可以0.02mm或者根据需要设定为其他值。若锥度不满足条件,则重新对锥孔进行加工。

[0061]

在一些实施例中,检测加工修复后的锥孔10的接触率,并判断接触率是否满足预设条件包括:

[0062]

将修复加工后的待修复部件卸载,在标准的10%锥规11上均匀涂抹涂料,将锥规11放入修复加工后的锥孔10中,沿圆周方向转动锥规11,取出锥规11,计算锥孔10的内周面

上涂料的接触占比,接触占比即为锥孔10的接触率,并判断接触率是否大于或等于预设值,具体地判断接触率是否大于或等于60%;若不满足时,重新执行位置检测步骤和加工修复步骤。在一些实施例中,该涂料可以为蓝油,或者合适的其他涂料。

[0063]

在另外一些实施例中,检测加工修复后的锥孔10的接触率,并判断接触率是否满足预设条件包括:

[0064]

将修复加工后的待修复部件卸载并将标准的10%锥规11安装在锥孔10上,沿圆周方向从多处检查锥规11与锥孔10之间的间隙,并判断锥规11与锥孔10的间隙在圆周方向多处是否在多处均小于或等于预设值。具体地,该预设值为0.02mm,当然,根据需要也可以为其他数值,当锥规11与锥孔10的间隙在各处均≤0.02mm时,则判断锥孔10的接触率大于或等于60%。若不满足时,重新执行位置检测步骤和加工修复步骤。具体地,可以使用塞尺进行间隙的检查,例如,使用0.02mm塞尺,当锥规11外周面与锥孔10内壁之间圆周方向各处均不可塞入时,则表示锥规11与锥孔10之间的间隙满足预设条件,从而,接触率满足预设条件。

[0065]

可以理解的,以上实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1