一种在涡轮叶片中加工气膜孔的方法和系统与流程

1.本发明涉及微孔加工技术领域,尤其涉及一种在涡轮叶片中加工气膜孔的方法和系统。

背景技术:

2.气膜孔是在航空发动机的涡轮叶片中形成的通孔,经由气膜孔输送的冷却空气可以与叶片周围的高温燃气相互作用并在涡轮叶片的表面形成一层低温空气膜,从而达到对涡轮叶片进行冷却和保护的目的。

3.过去的气膜孔通常为直圆孔,对于这种类型的气膜孔而言,出口处会形成产生较大的应力集中的锐边,而导致叶片整体发生断裂失效的裂纹源往往会最先产生在这样的锐边处,因此出口处存在的锐边会对叶片的可靠性与持久性产生较为严重的不利影响。随着航空发动机推力的增加,涡轮转速也不断提高,对气膜孔的冷却性提出了更高的要求,气膜孔随之演化成了带倒角的异形孔结构。

4.对于新型气膜孔的加工,电火花工艺或电液束工艺已经无法满足工艺需求。采用这两种工艺加工出的气膜孔会存在以下的缺陷:加工过程中产生的电解产物会对已加工成型的气膜孔壁产生二次放电,使气膜孔内壁的粗糙度变差甚至产生重熔层,而微小的几何偏差就会影响低温空气膜的形状进而对发动机叶片的可靠性产生不利影响。

技术实现要素:

5.为解决上述技术问题,本发明实施例期望提供一种在涡轮叶片中加工气膜孔的方法和系统,即能够避免在出口处形成产生较大的应力集中的锐边,又能够降低气膜孔的内壁的粗糙度,防止重熔层的产生。

6.本发明的技术方案是这样实现的:

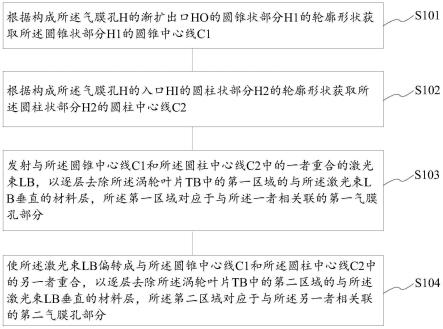

7.第一方面,本发明实施例提供了一种在涡轮叶片中加工气膜孔的方法,所述方法包括:

8.根据构成所述气膜孔的渐扩出口的圆锥状部分的轮廓形状获取所述圆锥状部分的圆锥中心线;

9.根据构成所述气膜孔的入口的圆柱状部分的轮廓形状获取所述圆柱状部分的圆柱中心线;

10.发射与所述圆锥中心线和所述圆柱中心线中的一者重合的激光束,以逐层去除所述涡轮叶片中的第一区域的与所述激光束垂直的材料层,所述第一区域对应于与所述一者相关联的第一气膜孔部分;

11.使所述激光束偏转成与所述圆锥中心线和所述圆柱中心线中的另一者重合,以逐层去除所述涡轮叶片中的第二区域的与所述激光束垂直的材料层,所述第二区域对应于与所述另一者相关联的第二气膜孔部分。

12.第二方面,本发明实施例提供了一种在涡轮叶片中加工气膜孔的系统,所述系统

包括:

13.圆锥中心线获取单元,所述圆锥中心线获取单元配置成根据构成所述气膜孔的渐扩出口的圆锥状部分的轮廓形状获取所述圆锥状部分的圆锥中心线;

14.圆柱中心线获取单元,所述圆柱中心线获取单元配置成根据构成所述气膜孔的入口的圆柱状部分的轮廓形状获取所述圆柱状部分的圆柱中心线;

15.激光加工单元,所述激光加工单元配置成发射与所述圆锥中心线和所述圆柱中心线中的一者重合的激光束,以逐层去除所述涡轮叶片中的第一区域的与所述激光束垂直的材料层,所述第一区域对应于与所述一者相关联的第一气膜孔部分;

16.偏转单元,所述偏转单元配置成使所述激光束偏转成与所述圆锥中心线和所述圆柱中心线中的另一者重合,以逐层去除所述涡轮叶片中的第二区域的与所述激光束垂直的材料层,所述第二区域对应于与所述另一者相关联的第二气膜孔部分。

17.本发明实施例提供了一种在涡轮叶片中加工气膜孔的方法和系统,气膜孔不再形成为直圆孔,而是除了包括直圆孔部分即上述的圆柱状部分之外还包括使出口渐扩的圆锥状部分,由此避免了在气膜孔的出口处形成锐边,从而避免了裂纹源的产生,而且,不再采用电火花工艺或电液束工艺,而是利用激光束来进行激光加工,由此避免了重熔层的产生,并且在激光加工的过程中,尽管进行了一次激光束的方向的调整,但是与激光束沿着单一方向完成整个气膜孔的加工相比,能够使实际加工出的气膜孔的形状与期望加工出或者说理论上的气膜孔的形状的符合程度达到最高,避免了气膜孔的内壁的粗糙度较差的问题,确保了低温空气膜的形状以及对发动机叶片的可靠降温。

附图说明

18.图1示出了根据本发明的实施例的在涡轮叶片中加工气膜孔的方法的示意图;

19.图2示出了根据本发明的实施例的在涡轮叶片中加工气膜孔的方法的说明性截面图;

20.图3示出了根据本发明的实施例的获取圆锥状部分的圆锥中心线的方法的示意图;

21.图4示出了根据本发明的实施例的获取圆锥状部分的圆锥中心线的方法的说明性截面图;

22.图5示出了激光束与待加工平面不垂直时导致加工过量的说明性示意图;

23.图6示出了根据本发明的另一实施例的在涡轮叶片中加工气膜孔的方法的说明性截面图;

24.图7示出了根据本发明的实施例的在涡轮叶片中加工气膜孔的系统的组成部件示意图;

25.图8示出了根据本发明的实施例的圆锥中心线获取单元的组成部件示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

27.对此,参见图1并结合图2,本发明实施例提供了一种在涡轮叶片tb中加工气膜孔h

的方法,其中,图2中通过点填充的区域示意性地示出了涡轮叶片tb,待加工出的气膜孔h形成为将涡轮叶片tb贯穿,以使附图中未详细示出的冷却气体穿过涡轮叶片tb流动并且在气膜孔h的出口ho一侧形成用于对涡轮叶片tb进行冷却的气膜,所述方法可以包括:

28.s101:根据构成所述气膜孔h的渐扩出口ho的圆锥状部分h1的轮廓形状获取所述圆锥状部分h1的圆锥中心线c1;

29.s102:根据构成所述气膜孔h的入口hi的圆柱状部分h2的轮廓形状获取所述圆柱状部分h2的圆柱中心线c2;

30.s103:发射与所述圆锥中心线c1和所述圆柱中心线c2中的一者重合的激光束lb,以逐层去除所述涡轮叶片tb中的第一区域的与所述激光束lb垂直的材料层,所述第一区域对应于与所述一者相关联的第一气膜孔部分,这里,在图2中具体地示出了,激光束lb(通过实线细长框示意性地示出)从上至下发射并且首先对涡轮叶片tb中与圆锥状部分h1对应的材料层进行去除,如在图2中通过处于圆锥状部分h1内的叠置的多个方框示意性地示出的,也就是说,在图2示出的示例中,“一者”为圆锥中心线c1,而与圆锥中心线c1相关联的第一气膜孔部分为圆锥状部分h1,另外,尽管在附图中未示出,但可以理解的是,激光束也可以从下至上发射并且首先对涡轮叶片tb中与圆柱状部分h2对应的材料层进行去除,也就是说,在这种情况下,“一者”为圆柱中心线c2,而与圆柱中心线c2相关联的第一气膜孔部分为圆柱状部分h2;

31.s104:例如根据所述圆锥中心线c1与所述圆柱中心线c2之间的夹角的角度α使所述激光束lb偏转成与所述圆锥中心线c1和所述圆柱中心线c2中的另一者重合,以逐层去除所述涡轮叶片tb中的第二区域的与所述激光束lb垂直的材料层,所述第二区域对应于与所述另一者相关联的第二气膜孔部分,这里,在图2中具体地示出了,偏转的激光束lb(通过虚线细长框示意性地示出)随后对涡轮叶片tb中与圆柱状部分h2对应的材料层进行去除,如在图2中通过处于圆柱状部分h2内的叠置的多个方框示意性地示出的,也就是说,在图2示出的示例中,“另一者”为圆柱中心线c2,而与圆柱中心线c2相关联的第二气膜孔部分即为圆柱状部分h2,另外,在上述的附图中未示出的情况下,“另一者”为圆锥中心线c1,而与圆锥中心线c1相关联的第二气膜孔部分为圆锥状部分h1。

32.在根据本发明的上述方法中,气膜孔h不再形成为直圆孔,而是除了包括直圆孔部分即上述的圆柱状部分h2之外还包括使出口ho渐扩的圆锥状部分h1,由此避免了在气膜孔h的出口ho处形成锐边,从而避免了裂纹源的产生,而且,不再采用电火花工艺或电液束工艺,而是利用激光束lb来进行激光加工,由此避免了重熔层的产生,并且在激光加工的过程中,尽管进行了一次激光束lb的方向的调整,但是与激光束lb沿着单一方向完成整个气膜孔h的加工相比,能够使实际加工出的气膜孔h的形状与期望加工出或者说理论上的气膜孔h的形状的符合程度达到最高,避免了气膜孔h的内壁的粗糙度较差的问题,确保了低温空气膜的形状以及对发动机叶片的可靠降温。

33.对于待被加工出的气膜孔h而言,其周向面中的任一点在三维空间中的坐标都是已知的,在这种情况下,在本发明的优选实施例中,参见图3并结合图4,上述的步骤s101,即根据使所述气膜孔h的出口ho渐扩的圆锥状部分h1的轮廓形状获取所述圆锥状部分h1的圆锥中心线c1可以包括:

34.s1011:使多个平面比如图4中示例性地示出的三个平面p1、p2和p3与所述圆锥状

部分h1相交成使得所述多个平面与所述圆锥状部分h1的周向面之间的相应的多个相交线都为圆形,以将所述多个相交线作为所述圆锥状部分h1的相应的多个圆形周缘,比如图4中通过虚线示例性地示出的三个圆形周缘e1、e2和e3;

35.s1012:根据构成所述多个圆形周缘的点的坐标获取所述多个圆形周缘的相应的多个圆心,比如图4中通过黑色圆点示例性地示出的三个圆心o1、o2和o3;

36.s1013:将连接所述多个圆心的连接线作为所述圆锥中心线c1。

37.在本发明的优选实施例中,尽管在附图中未示出,但与前述实施例类似地,上述的步骤s103,即根据所述气膜孔h中除所述圆锥状部分h1以外的圆柱状部分h2的轮廓形状获取所述圆柱状部分h2的圆柱中心线c2可以包括:

38.使多个平面与所述圆柱状部分h2相交成使得所述多个平面与所述圆柱状部分h2的周向面之间的相应的多个相交线都为圆形,以将所述多个相交线作为所述圆柱状部分h2的相应的多个圆形周缘;

39.根据构成所述多个圆形周缘的点的坐标获取所述多个圆形周缘的相应的多个圆心;

40.将连接所述多个圆心的连接线作为所述圆柱中心线c2。

41.对于上述实施例而言,假设气膜孔h仅包括圆锥状部分h1和圆柱状部分h2,则会产生的情况是,如在图5中示出的:比如首先加工出了圆柱状部分h2,在随后加出工圆锥状部分h1时,激光束lb与如在图5中通过粗实线示出的待加工的表面的垂线之间会存在夹角α,或者说,激光束是不垂直于待加工表面的。然而,对于激光加工而言,如果激光束与待加工表面的垂线不平行或者说不垂直于待加工表面的话,会产生这样的不利后果:假设图5中通过虚线方框示出的为偏转后的激光束lb或者说用于加工出圆锥状部分h1的激光束lb去除的首个材料层,该材料层的偏右侧的确有材料需要被去除,然而该材料层的偏左侧需要去除的材料较少甚至不存在,这样,仍然具有加工能力的激光束便会对如在图5中圆圈圈出的区域的材料进行去除,随着加工持续进行,光束加工平面下移,该圆圈区域的材料仍被继续去除,导致加工过量,孔壁被击伤而产生沟槽。而且,可以理解的是,激光束与待加工的表面的垂线之间的夹角越大,加工过量的情况越严重,产生的沟槽越多。对此,在本发明的优选实施例中,参见图6,所述激光束lb从与所述一者重合偏转至与所述另一者重合通过至少两个分步偏转完成,并且所述激光束lb在除最后一步偏转以外的每步偏转后都逐层去除所述涡轮叶片tb中的第三区域的与所述激光束lb垂直的材料层,所述第三区域对应于将所述第一气膜孔部分和所述第二气膜孔部分连接的第三气膜孔部分。其中,图6中出于清楚的目的具体地示出了通过两个分步偏转完成整体偏转,并且通过粗实线示出的方框示意性地示出了上述的除最后一步偏转以外的单步偏转所去除的材料层。也就是说,在本实施例中,偏转的同时进行材料的去除,这样,能够使得激光束与待加工的表面的垂线之间的夹角减小,从而缓减加工过量以及沟槽的产生。

42.考虑到,涡轮叶片tb在工况时同时受到沿着叶身方向的离心力以及沿着叶片表面的法向力,其应力场在不同方向上并不相同。由于稳定工作的涡轮叶片tb处于一个恒载条件下,因此,其裂纹扩展及断裂所需的能量主要由外部功提供,在气膜孔的开口可能产生的裂纹主要为尖端的自由扩展裂纹。此外,由于常用高压涡轮叶片材料主要为dd6等单晶,其为面心立方结构,主要通过密排方向的滑移形成裂纹扩展,结合气膜孔h的加工步骤及零件

工况实际,在本发明的优选实施例中,返回参见图2,所述圆锥中心线c1与在所述圆锥中心线c1与所述涡轮叶片tb之间的交点处与所述涡轮叶片相切的切平面之间的夹角β可以介于40

°

至60

°

之间。可以理解地,在图2中通过方框示意性地示出涡轮叶片tb的情况下,该方框的上边即可以代表这里的切平面。通过实验发现,当圆锥状部分h1的“倾角”满足上述条件时,可以更有效地避免裂纹的产生和扩展。

43.在本发明的优选实施例中,所述激光束lb可以为旋切扫描的激光束,旋切扫描的激光束是指其焦点根据所设置的扫描孔径角的变化沿着平面中的比如曲率半径逐渐增大的螺旋线轨迹移动,并通常被用于在工件上加工孔,在加工孔的过程中,旋切扫描的激光束的焦点在垂直于待加工出的孔的纵向轴线的加工平面内沿着孔的周向移动的同时沿着孔的径向向外的方向移动,使得孔能够从内向外逐渐被加工出,加工过程结束时的结束孔径角与加工出的孔的孔径相对应,并且对于去除所述第一区域中的单层材料,所述激光束lb可以以所述圆锥中心线c1为扫描起点并且通过单次旋切扫描完成,对于去除所述第二区域中的单层材料,所述激光束lb可以以所述圆柱中心线c2为扫描起点并且通过单次旋切扫描完成。这样,对于加工出整个气膜孔h而言,由于激光束lb的方向的调整,避免了如参考图2容易理解的,在激光束lb沿着比如圆柱中心线c2的单一方向完成整个气膜孔h的加工的情况下,对圆锥状部分h1的加工会不可避免地产生严重偏差的情形出现。

44.优选地,所述激光束lb可以为飞秒激光束或者皮秒激光束。

45.参见图7并结合图2,本发明实施例还提供了一种在涡轮叶片tb中加工气膜孔h的系统1,所述系统1可以包括:

46.圆锥中心线获取单元10,所述圆锥中心线获取单元10配置成根据构成所述气膜孔h的渐扩出口ho的圆锥状部分h1的轮廓形状获取所述圆锥状部分h1的圆锥中心线c1;

47.圆柱中心线获取单元12,所述圆柱中心线获取单元配置成根据构成所述气膜孔h的入口hi的圆柱状部分h2的轮廓形状获取所述圆柱状部分h2的圆柱中心线c2;

48.激光加工单元11,所述激光加工单元11配置成发射与所述圆锥中心线c1和所述圆柱中心线c2中的一者重合的激光束lb,以逐层去除所述涡轮叶片tb中的第一区域的与所述激光束lb垂直的材料层,所述第一区域对应于与所述一者相关联的第一气膜孔部分;

49.偏转单元13,所述偏转单元13配置成使所述激光束lb偏转成与所述圆锥中心线c1和所述圆柱中心线c2中的另一者重合,以逐层去除所述涡轮叶片tb中的第二区域的与所述激光束lb垂直的材料层。

50.优选地,如在上文件结合图5和图6描述的,所述偏转单元13还配置成使得所述激光束lb从与所述一者重合偏转至与所述另一者重合通过至少两个分步偏转完成,并且所述激光加工单元11还配置成使得所述激光束lb在除最后一步偏转以外的每步偏转后都逐层去除所述涡轮叶片tb中的第三区域的与所述激光束lb垂直的材料层,所述第三区域对应于将所述第一气膜孔部分和所述第二气膜孔部分连接的第三气膜孔部分。

51.在本发明的优选实施例中,参见图8并结合图4,所述圆锥中心线获取单元10可以包括:

52.圆锥周缘构建部分101,所述圆锥周缘构建部分101配置成使多个平面比如图4中示例性地示出的三个平面p1、p2和p3与所述圆锥状部分h1相交成使得所述多个平面与所述圆锥状部分h1的周向面之间的相应的多个相交线都为圆形,以将所述多个相交线作为所述

圆锥状部分h1的相应的多个圆形周缘,比如图4中通过虚线示例性地示出的三个圆形周缘e1、e2和e3;

53.圆锥圆心获取部分102,所述圆锥圆心获取部分102配置成根据构成所述多个圆形周缘的点的坐标获取所述多个圆形周缘的相应的多个圆心,比如图4中通过黑色圆点示例性地示出的三个圆心o1、o2和o3;

54.圆锥中心线构建部分103,所述圆锥中心线构建部分103配置成将连接所述多个圆心的连接线作为所述圆锥中心线c1。

55.在本发明的优选实施例中,尽管在附图中未示出,但与前述实施例类似地,所述圆柱中心线获取单元12可以包括:

56.圆柱周缘构建部分,所述圆柱周缘构建部分配置成使多个平面与所述圆柱状部分h2相交成使得所述多个平面与所述圆柱状部分h2的周向面之间的相应的多个相交线都为圆形,以将所述多个相交线作为所述圆柱状部分h2的相应的多个圆形周缘;

57.圆柱圆心获取部分,所述圆柱圆心获取部分配置成根据构成所述多个圆形周缘的点的坐标获取所述多个圆形周缘的相应的多个圆心;

58.圆柱中心线构建部分,所述圆柱中心线构建部分配置成将连接所述多个圆心的连接线作为所述圆柱中心线c2。

59.在本发明的优选实施例中,所述激光加工单元11可以发射旋切扫描的激光束lb,并且对于去除所述第一区域中的单层材料,所述激光束lb可以以所述圆锥中心线c1为扫描起点并且通过单次旋切扫描完成,对于去除所述第二区域中的单层材料,所述激光束lb可以以所述圆柱中心线c2为扫描起点并且通过单次旋切扫描完成。

60.在本发明的优选实施例中,所述激光束lb可以为飞秒激光束或者皮秒激光束。

61.需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

62.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1