一种成形模具及M形飞机纵向型材类零件液压成形方法与流程

一种成形模具及m形飞机纵向型材类零件液压成形方法

技术领域

1.本发明属于冷工艺钣金成形技术领域,具体地,涉及一种成形模具及m形飞机纵向型材类零件液压成形方法。

背景技术:

2.如图1所示,为某型飞机纵向型材类零件,该零件的原材料为某航空铝材,其显著的外形特征是,两侧弯边具有较大的坡度,且带有勾边,纵向尺寸较长,横截面为m形(如图2所示)。该类零件传统成形方法,依据q/5a 2239-2017《钣弯型材》的要求,采用手工成形方法,即手持榔头对毛坯逐渐塑形,直至紧贴模具;然而,传统成形方法会在零件表面留下大量敲打痕迹,既费时又费力,生产效率极低。特别是,零件经热处理产生剧烈变形,导致校正量剧增,校正后的零件表面质量差;此外,由于两侧弯边坡度大,成形中材料自然会向低处流动,也很难保证零件的外形,容易导致零件的报废。

3.因此,为了克服某型飞机纵向型材类零件成形难、耗时长、外形超差的难题,提供一种可提高加工效率,零件合格率,保证零件外形的成形模具及m形飞机纵向型材类零件液压成形方法是本发明亟需解决的问题。

技术实现要素:

4.针对上述现有技术,本发明的目的在于克服现有技术中的不足,适应现实需要,从而提供一种可提高加工效率,零件合格率,保证零件外形的成形模具及m形飞机纵向型材类零件液压成形方法。

5.为了实现上述目的,本发明采用的技术方案为:一种成形模具,包括模体和模具盖板,其中,模体包括底板、模具加强凸台和模具加强台,模具加强台设有多个,分别位于底板两侧,底板一侧均布有多个模具加强台,另一侧设有一个模具加强台,且底板两侧的模具加强台对应设置;模具加强凸台设有多个,均分别设于模具加强台上,且其一端均分别与底板两侧的上边缘平齐,模具盖板与模体的底板连接,且模具盖板覆盖于零件上。

6.进一步,底板为v字形长板,其结构形状及大小与零件的v形弯边的结构形状及大小相匹配。

7.进一步,模具加强台外形结构为凸字形,底部与底板两侧底部平齐,且相对于水平面倾斜,倾斜角度与所在底板的一侧v字形长板倾斜角度一致,模具加强凸台为一中空的梯形体,梯形体的高度由与底板两侧上边缘平齐端往远离底板两侧上边缘端逐渐增高,且与底板两侧上边缘平齐端为模具加强凸台中空结构的开口端,模具加强凸台设于模具加强台中部上。

8.进一步,模具盖板整体呈底部为长方体结构,顶部为三角体结构,且顶部的三角体其外形及大小与模体的底板形状及大小相匹配,模具盖板顶部两端设有模具定位销,模具盖板通过模具定位销与模体的底板固定连接。

9.一种使用如上述所述成形模具的m形飞机纵向型材类零件液压成形方法,该成形

方法适用于结构为两侧弯边具有较大的坡度,且带有勾边,纵向尺寸较长,横截面为m形的m形飞机纵向型材类零件,其成形方法包括:第一步,运用数字化手段和catia三维软件,依据三维零件数模和工艺成形方案改进要求,在每个零件缺口处,各增加一个工艺耳片,运用catia软件,提取零件三维数模的材料中性层,获得所需数控展开料;第二步,为了限制材料向坡度低处流动,以保证零件的外形,提高生产效率,将成形模具返修改造优化,在成形模具非工作面倒圆角,以保护机床橡皮囊,模体的底板与零件配合,模具盖板覆盖于零件上,对模具加强台铣出小平面并开出销钉孔;第三步,增加折弯预成形,依据零件数模或样板,结合材料的中性层特性,运用数字化手段计算出折弯线,在第一步获得的数控展开料上划出折弯线,并进行折弯处理,实现预成形,获得具有v形弯边的零件;第四步,将第三步所获得的折弯预成形后的具有v形弯边的零件放置于模体上,并使零件上的工艺耳片的位置对应于模具加强凸台的位置,后用钻头从模具加强凸台底部的销钉孔向上穿出,直至在工艺耳片上打出样冲点,进而成形两个异向小弯边并开出孔,此时零件具有v形弯边和两个异向小弯边;第五步,将模体放入橡皮囊液压机工作台上,再将第四步所获得的零件固定于模体上,盖上模具盖板和橡皮进而进行液压成形;第六步,待第五步液压成形完成后,修剪工艺耳片,进行局部校正,即获得m形飞机纵向型材类零件。

10.进一步,数控展开料为用数控机床切割而成的毛料。

11.进一步,成形模具的非工作面倒圆角半径为8mm。

12.进一步,销钉孔为通孔,且位于模具加强凸台底部。

13.本发明的有益效果为:1. 提高加工效率。未使用该成形方法之前,该类零件传统成形方法采用手工成形方法,即手持榔头对毛坯逐渐塑形,直至紧贴模具;特别是,零件经热处理产生剧烈变形,导致校正量剧增往往耗费大量的成形、校正时间和体力。经实际生产检验证明,采用该成形方法后,该零件完全达到了设计的要求,工人操作起来既省时又省力,生产效率也得到很大的提高。

14.2. 提高成形质量。未使用该成形方法之前,传统成形方法会在零件表面留下大量敲打痕迹。零件经热处理产生剧烈变形,导致校正量剧增,校正后的零件表面质量差;此外,由于两侧弯边坡度大,成形中材料自然会向低处流动,也很难保证零件的外形,容易导致零件的报废。使用该成形方法后,零件外形精度得到大幅提高,检验合格率飙升,为飞机纵向型材类零件成形提供了一种新的解决方案。

附图说明

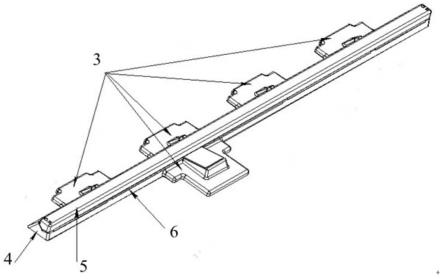

15.图1为现有技术中m形飞机纵向型材类零件结构示意图;图2为图1的横截面示意图;图3为本发明数控展开料及折弯示意图;图4为本发明成形模具模体的局部示意图;图5为本发明液压成形示意图;

图6为本发明模具盖板的结构示意图;图7为本发明成形模具的结构示意图。

16.其中:1为销钉孔,2为模具加强凸台,3为模具加强台,4为模体,5为模具盖板,6为零件,7为工艺耳片,8为数控展开料,9为零件缺口,10为v形弯边,11为异向小弯边,12为模具定位销,13为底板。

具体实施方式

17.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

18.如图4至图7所示,本发明提供了一种成形模具,包括模体4和模具盖板5,其中,模体4包括底板13、模具加强凸台2和模具加强台3,模具加强台3设有多个,分别位于底板13两侧,底板13一侧均布有多个模具加强台3,另一侧设有一个模具加强台3,且底板13两侧的模具加强台3对应设置;模具加强凸台2设有多个,均分别设于模具加强台3上,且其一端均分别与底板13两侧的上边缘平齐,模具盖板5与模体4的底板13连接,且模具盖板5覆盖于零件6上。

19.优选的,底板13为v字形长板,其结构形状及大小与零件6的v形弯边10的结构形状及大小相匹配。

20.优选的,模具加强台3外形结构为凸字形,底部与底板13两侧底部平齐,且相对于水平面倾斜,倾斜角度与所在底板的一侧v字形长板倾斜角度一致,模具加强凸台2为一中空的梯形体,梯形体的高度由与底板13两侧上边缘平齐端往远离底板13两侧上边缘端逐渐增高,且与底板13两侧上边缘平齐端为模具加强凸台2中空结构的开口端,模具加强凸台2设于模具加强台3中部上。

21.优选的,模具盖板5整体呈底部为长方体结构,顶部为三角体结构,且顶部的三角体其外形及大小与模体4的底板13形状及大小相匹配,模具盖板5顶部两端设有模具定位销12,模具盖板5通过模具定位销12与模体4的底板13固定连接。

22.如图1至图7所示,本发明还提供了一种使用如上述所述成形模具的m形飞机纵向型材类零件液压成形方法,该成形方法适用于结构为两侧弯边具有较大的坡度,且带有勾边,纵向尺寸较长,横截面为m形的m形飞机纵向型材类零件,其成形方法包括:第一步,运用数字化手段和catia三维软件,依据三维零件数模和工艺成形方案改进要求,在每个零件缺口9处(如图2所示),各增加一个工艺耳片7,运用catia软件,提取零件三维数模的材料中性层,获得所需数控展开料8,如图3所示;第二步,为了限制材料向坡度低处流动,以保证零件的外形,提高生产效率,将成形模具返修改造优化,在成形模具非工作面倒圆角,以保护机床橡皮囊,模体4的底板13与零件6配合,模具盖板5覆盖于零件6上,如图5所示,对模具加强台3铣出小平面并开出销钉孔1,如图4所示;第三步,增加折弯预成形,依据零件数模或样板,结合材料的中性层特性,运用数字化手段计算出折弯线,在第一步获得的数控展开料8上划出折弯线,并进行折弯处理,实现预成形,获得具有v形弯边10的零件6,如图3所示;第四步,如图5所示,将第三步所获得的折弯预成形后的具有v形弯边10的零件6放

置于模体4上,并使零件6上的工艺耳片7的位置对应于模具加强凸台2的位置,后用钻头从如图4所示的模具加强凸台2底部的销钉孔1向上穿出,直至在如图3所示的工艺耳片7上打出样冲点,进而成形两个异向小弯边11并开出孔,此时零件6具有v形弯边10和两个异向小弯边11;第五步,如图5所示,将模体4放入橡皮囊液压机工作台上,再将第四步所获得的零件6固定于模体4上,盖上模具盖板5和橡皮进而进行液压成形;第六步,待第五步液压成形完成后,修剪工艺耳片7,进行局部校正,即获得m形飞机纵向型材类零件。

23.优选的,数控展开料8为用数控机床切割而成的毛料。

24.优选的,成形模具的非工作面倒圆角半径为8mm。

25.优选的,销钉孔1为通孔,且位于模具加强凸台2底部。

26.由上述可知,零件成形方式,由手工成形改为橡皮囊液压成形,大幅提升了生产效率,减小了零件成形残余应力,避免了零件热处理严重变形。采用该成形方法后,零件试制达到了预期效果,外形和表面质量均符合设计要求;大幅减小了手工工作量和工人劳动强度;橡皮囊液压成形后仅需局部校正,保证了零件表面质量。最终,顺利达到了零件成形目的,也对类似特征零件的成形具有借鉴意义和思想启迪作用。

27.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

28.此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1