保证PCB板激光切割平整度的方法及系统与流程

保证pcb板激光切割平整度的方法及系统

技术领域

1.本发明涉及pcb板激光切割技术领域,尤其涉及一种保证pcb板激光切割平整度的方法及系统。

背景技术:

2.pcb板(printedcircuitboard),中文名称为印刷线路板,是一种广泛应用于各种电子设备中的电子元件,是电子元器件的支撑体,起着将各个电子元件实现电气互连的作用。在制造转运过程中其表面不能存有摩擦与刮伤,人手不能直接接触pcb板,否则就会影响pcb板的使用。pcb板平整度不良(即pcb板翘曲),是pcb板生产过程中的一种常见缺陷。造成pcb板平整度不良的原因有很多,概括来说是由于生产pcb板的各种原材料和半成品的热膨胀(或cte)不匹配、热压下树脂流动与固化反应、玻璃布和铺铜不均匀或生产过程中材料的拉伸与裁剪、各种湿热处理等形成的热应力及机械应力等引起的;尤其是在使用激光切割的过程中,在 pcb 板切割行业,以往主要采用机械式的数控铣等方法来切割 pcb 板。这种加工方法由于采用刀具与 pcb 板接触切割,产生一定作用力,从而导致pcb 板上的印刷电路因受力而遭破坏,成品率低。因 pcb 板材料的特殊性,直接用激光切割后 pcb 板切割面容易碳化。碳化产生的碳化物具导电性,残留的碳化物容易造成 pcb 板上的印刷电路短路。采用紫外激光切割可以一定程度上减轻碳化物残留的现象,但还是会对板件的平整度造成一定的影响,而每个切割后的板件如果在切割边均形成同一方向上的翘曲,那么在后续工艺的处理过程就可能出现误差,在经过几道工艺后误差累加就容易工艺不良,因此需要在激光切割时对处理前后的厚度、能够良好验证切割平整度的方法。

技术实现要素:

3.针对上述技术中:现有激光切割容易导致切割边翘曲没有亟需调整、预警的手段的问题;提供一种技术方案进行解决。

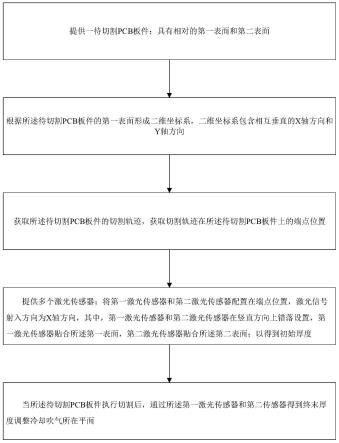

4.为实现上述目的,本发明提供一种保证pcb板激光切割平整度的方法,包含以下步骤:提供一待切割pcb板件;具有相对的第一表面和第二表面;根据所述待切割pcb板件的第一表面形成二维坐标系,二维坐标系包含相互垂直的x轴方向和y轴方向;获取所述待切割pcb板件的切割轨迹,获取切割轨迹在所述待切割pcb板件上的端点位置;提供多个激光传感器;将第一激光传感器和第二激光传感器配置在端点位置,激光信号射入方向为x轴方向,其中,第一激光传感器和第二激光传感器在竖直方向上错落设置,第一激光传感器贴合所述第一表面,第二激光传感器贴合所述第二表面;以得到初始厚度;当所述待切割pcb板件执行切割后,通过所述第一激光传感器和第二传感器得到

终末厚度调整冷却吹气所在平面。

5.作为优选,根据终末厚度和初始厚度得到翘曲方向,具体判断方法包括:当所述第一激光传感器发出响应信号,则翘曲方向指向第一表面;当所述第二激光传感器发出响应信号,则翘曲方向指向第二表面;当所述第一激光传感器和所述第二激光传感器均发出响应信号,则双侧均发生翘曲。

6.作为优选,当所述第一激光传感器发出响应信号,则翘曲方向指向第一表面;提供冷却吹气喷枪,所述冷却吹气喷枪的吹气表面在所述第一表面,且吹气方向为y轴方向。

7.作为优选,当所述第二激光传感器发出响应信号,则翘曲方向指向第二表面;提供冷却吹气喷枪,所述冷却吹气喷枪的吹气表面在所述第二表面,且吹气方向为y轴方向。

8.作为优选,当所述第一激光传感器和所述第二激光传感器均发出响应信号时,调整所述激光切割的激光器功率。

9.还公开一种保证pcb板激光切割平整度的系统,包含电连接的激光器、控制模块、识别模块、冷却吹气喷枪和多个激光传感器:提供一待切割pcb板件,所述待切割pcb板件具有相对的第一表面和第二表面;所述识别模块用于根据所述待切割pcb板件的第一表面形成二维坐标系,二维坐标系包含相互垂直的x轴方向和y轴方向;所述控制模块用于获取所述待切割pcb板件的切割轨迹,获取切割轨迹在所述待切割pcb板件上的端点位置;将第一激光传感器和第二激光传感器配置在端点位置,激光信号射入方向为x轴方向,其中,第一激光传感器和第二激光传感器在竖直方向上错落设置,第一激光传感器贴合所述第一表面,第二激光传感器贴合所述第二表面;以得到初始厚度;当所述控制模块控制所述激光器执行切割后,通过所述第一激光传感器和第二传感器得到终末厚度,以调整所述冷却吹气喷枪的工作平面。

10.作为优选,根据终末厚度和初始厚度得到翘曲方向:当所述第一激光传感器发出响应信号,则翘曲方向指向第一表面;当所述第二激光传感器发出响应信号,则翘曲方向指向第二表面;当所述第一激光传感器和所述第二激光传感器均发出响应信号,则双侧均发生翘曲。

11.作为优选,当所述第一激光传感器发出响应信号,则翘曲方向指向第一表面;所述冷却吹气喷枪的吹气工作表面在所述第一表面,且吹气方向为y轴方向。

12.作为优选,当所述第二激光传感器发出响应信号,则翘曲方向指向第二表面;提供冷却吹气喷枪,所述冷却吹气喷枪的吹气表面在所述第二表面,且吹气方向为y轴方向。

13.作为优选,当所述第一激光传感器和所述第二激光传感器均发出响应信号时,调整所述激光器的功率。

14.本发明的有益效果是:本发明公开一种保证pcb板激光切割平整度的方法及系统,根据待切割pcb板件的第一表面形成二维坐标系,二维坐标系包含相互垂直的x轴方向和y轴方向;获取待切割pcb板件的切割轨迹,获取切割轨迹在待切割pcb板件上的端点位置;将第一激光传感器和第二激光传感器配置在端点位置,激光信号射入方向为x轴方向,其中,

第一激光传感器和第二激光传感器在竖直方向上错落设置,第一激光传感器贴合第一表面,第二激光传感器贴合第二表面;以得到初始厚度;当待切割pcb板件执行切割后,通过第一激光传感器和第二传感器得到终末厚度调整冷却吹气所在平面;能够有效判断出实际生产中发生的变形和弯曲,从而及时调整冷却的角度和功率,最终达到切割后也能够良好保证pcb板件平整度的方法。

附图说明

15.图1为本发明的方法流程图;图2为本发明的横截面示意图;图3为本发明的系统架构图。

16.主要元件符号说明如下:1、激光器;2、控制模块;3、识别模块;4、冷却吹气喷枪;5、激光传感器。

具体实施方式

17.为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。

18.在下文描述中,给出了普选实例细节以便提供对本发明更为深入的理解。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本发明,并不用于限定本发明。

19.应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。

20.本发明提供一种保证pcb板激光切割平整度的方法,请参阅图1-图2;包含以下步骤:提供一待切割pcb板件;具有相对的第一表面和第二表面;此时的pcb板件可以是原板未处理的待分板状态,也可以是已经贴附有电子元器件后等待分板的状态,最佳为原板未处理状态使用本方法;根据待切割pcb板件的第一表面形成二维坐标系,二维坐标系包含相互垂直的x轴方向和y轴方向;获取待切割pcb板件的切割轨迹,获取切割轨迹在待切割pcb板件上的端点位置;由于切割轨迹多为线段型的走向,但是大多数存在与pcb板件边缘处的交叉点,如果没有交叉点,也可以线段的延长线来确认一个端点位置;因为在端点位置能够清楚的进行实时检测,收到其它因素的影响小;提供多个激光传感器;将第一激光传感器和第二激光传感器配置在端点位置,激光信号射入方向为x轴方向,其中,第一激光传感器和第二激光传感器在竖直方向上错落设置,第一激光传感器贴合第一表面,第二激光传感器贴合第二表面;以得到初始厚度;由于pcb板在切割时需要固定在夹具上,那么将激光传感器固定在夹具上即可,然后实现第一激光传感器的监控角度指向端点,且紧贴第一表面;第二激光传感器的角度指向端点,但紧贴第二表面,从而标定初始厚度,即便是在规模化生产中,也是只需要标定一次即可;

当待切割pcb板件执行切割后,通过第一激光传感器和第二传感器得到终末厚度调整冷却吹气所在平面。如果在切割的行进过程中,发生平整度的变化,则说明出现了翘曲或者变形,那么可以直接被第一激光传感器和第二激光传感器所感应到,但是激光切割出现的翘曲很大程度是由于激光束的高温作用下,pcb的基材碳化从而发生体积变化,那么常规手段是在切割后进行切口断面的打磨,或者提高切割时的冷却,但是如果pcb板的厚度较大,那么盲目的冷却就会导致激光切割一次切割未能切断 pcb 板,不会对 pcb 产生类似于机械切割的作用力,因而 pcb 板上的印刷电路不会因受力而遭破坏;而通过对出事后杜和终末厚度在端点上的确认,并且可以表征出变形量大的表面,从而精准的将冷却手段作用到该表面上,在进行切割时,容易堆积碳化物和型变得区域收到冷却喷气的作用,减少碳化物的残留,并且局部降温,减小变形量,并且不是整体进行冷却,不影响激光的切割效能。

21.在本实施例中,根据终末厚度和初始厚度得到翘曲方向,具体判断方法包括:当第一激光传感器发出响应信号,则翘曲方向指向第一表面;也就意味着第一表面的形变量较大;当第二激光传感器发出响应信号,则翘曲方向指向第二表面;也就意味着第二表面的形变量较大;当第一激光传感器和第二激光传感器均发出响应信号,则双侧均发生翘曲;更具体的,可以通过形变量的大小来判断第一表面和第二表面的形变程度,从而调整冷却手段。

22.在本实施例中,当第一激光传感器发出响应信号,则翘曲方向指向第一表面;提供冷却吹气喷枪,冷却吹气喷枪的吹气表面在第一表面,且吹气方向为y轴方向;沿y轴方向进行吹气可以更大程度的吹走碳化物,并且保证降温冷却的范围一直跟随切割轨迹,并且不会影响到x轴方向上的激光传感器工作。

23.在本实施例中,当第二激光传感器发出响应信号,则翘曲方向指向第二表面;提供冷却吹气喷枪,冷却吹气喷枪的吹气表面在第二表面,且吹气方向为y轴方向。

24.在本实施例中,当第一激光传感器和第二激光传感器均发出响应信号时,调整激光切割的激光器功率。 由于仅存在一个表面发生翘曲时可能是因为pcb板基材的材质分布不均以及切割能量消耗的问题,但是如果在两个表面均出现翘曲,则更大程度上是因为激光功率过高,可以进行及时调整。

25.还公开一种保证pcb板激光切割平整度的系统,请参阅图3;包含电连接的激光器1、控制模块2、识别模块3、冷却吹气喷枪4和多个激光传感器5:提供一待切割pcb板件,待切割pcb板件具有相对的第一表面和第二表面;识别模块用于根据待切割pcb板件的第一表面形成二维坐标系,二维坐标系包含相互垂直的x轴方向和y轴方向;控制模块用于获取待切割pcb板件的切割轨迹,获取切割轨迹在待切割pcb板件上的端点位置;将第一激光传感器和第二激光传感器配置在端点位置,激光信号射入方向为x轴方向,其中,第一激光传感器和第二激光传感器在竖直方向上错落设置,第一激光传感器贴合第一表面,第二激光传感器贴合第二表面;以得到初始厚度;当控制模块控制激光器执行切割后,通过第一激光传感器和第二传感器得到终末厚度,以调整冷却吹气喷枪的工作平面。

26.在本实施例中,根据终末厚度和初始厚度得到翘曲方向:当第一激光传感器发出响应信号,则翘曲方向指向第一表面;当第二激光传感器发出响应信号,则翘曲方向指向第二表面;当第一激光传感器和第二激光传感器均发出响应信号,则双侧均发生翘曲。

27.在本实施例中,当第一激光传感器发出响应信号,则翘曲方向指向第一表面;冷却吹气喷枪的吹气工作表面在第一表面,且吹气方向为y轴方向。

28.在本实施例中,当第二激光传感器发出响应信号,则翘曲方向指向第二表面;提供冷却吹气喷枪,冷却吹气喷枪的吹气表面在第二表面,且吹气方向为y轴方向。

29.在本实施例中,当第一激光传感器和第二激光传感器均发出响应信号时,调整激光器的功率。

30.本发明的优势在于:当待切割pcb板件执行切割后,通过第一激光传感器和第二传感器得到终末厚度调整冷却吹气所在平面;能够有效判断出实际生产中发生的变形和弯曲,从而及时调整冷却的角度和功率,最终达到切割后也能够良好保证pcb板件平整度的方法。

31.以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1