用于再入飞行器缓解通信黑障的催化涂层及其制备方法

1.本发明属于空气动力学及等离子体技术领域,具体涉及一种用于再入飞行器缓解通信黑障的催化涂层。本发明还涉及一种用于再入飞行器缓解通信黑障的催化涂层的制备方法。

背景技术:

2.在地球的表面有大量气体聚集在其周围从而形成厚度为数千公里的大气层,当再入飞行器完成外太空任务返回地球时会经过地球表面的大气层,由于其飞行速度特别快,当再入飞行器再入速度达到5马赫以上时,如图1所示,在弓形激波的作用下,自由来流被严重压缩,并与飞行器壁面产生强烈摩擦,导致高速气体的动能变为热能,造成飞行器壁面附近温度迅速上升。这时就会产生气动加热现象,气动加热现象会使飞行器结构的刚度和强度减弱,并产生热应力、热应变和烧蚀现象,同时引起飞行器内部温度升高,使舱内工作环境恶化。这种因气动加热造成的飞行器结构在设计和材料制造工艺上的困难,称为“热障”。此外,由于气动加热的影响,在飞行器周围会形成高温电离气体壳层,该壳层被称为飞行器等离子体鞘层。由于等离子体鞘层内有大量的自由电子和阳离子,它们能对地面指挥中心发射给宇航员的电磁波信号进行反射、吸收、散射,从而造成通讯电磁波快速衰减,最终导致飞行器与地面指挥中心通信中断,对宇航员的生命安全造成极大威胁,其中通讯中断也被称为通信黑障。

3.针对再入飞行器发生通信黑障的问题,目前比较常见的缓解再入飞行器通信黑障的方法或多或少都存在一定的局限性,而且多数方法都会因为安装附加装置而使再入飞行器的整体重量增加,从而增加再入飞行器的能量消耗。此外,对于需要精确着陆回收使用的小型卫星,当其再入地球大气层时,利用gps对其进行实时定位显得十分重要,但由于它们的通信频率较低且相对容易被屏蔽,这时如果通过添加附加装置来缓解通信黑障,就会使得再入卫星整体质量较大,从而增加再入卫星的能量消耗,因此减小再入卫星的机身重量显得尤为重要。这就要求再入飞行器不仅要有较好的抵御黑障的能力,又要有较轻的机身重量。

技术实现要素:

4.本发明的目的在于提供一种用于再入飞行器缓解通信黑障的催化涂层,在不安装附加装置的前提下有效缓解再入飞行器的通信黑障问题。

5.本发明的另一目的在于提供一种用于再入飞行器缓解通信黑障的催化涂层的制备方法。

6.本发明所采用的第一种技术方案是:用于再入飞行器缓解通信黑障的催化涂层,包括沿再入飞行器背风面头部至尾部均匀间隔设置多圈的表面催化材料层,每相邻两个表面催化材料层之间均设置有热防护材料层。

7.本发明第一种技术方案的特点还在于,

8.表面催化材料层采用cu催化涂层。

9.cu催化涂层的厚度为300μm。

10.热防护材料层采用sic基陶瓷涂层。

11.本发明所采用的第二种技术方案是:用于再入飞行器缓解通信黑障的催化涂层的制备方法,包括以下步骤:

12.步骤1、沿再入飞行器背风面头部至尾部均匀间隔标记多圈表面催化材料带,将每相邻两个表面催化材料带之间的间隔区域用铝箔包裹;

13.步骤2、利用冷喷涂装置向步骤1所得再入飞行器背风面喷涂球状纯铜粉末得到表面催化材料层;

14.步骤3、利用铜钝化剂处理步骤2所得表面催化材料层;

15.步骤4、取下步骤3所得再入飞行器背风面包裹的铝箔,在每相邻两个表面催化材料层之间喷涂热防护材料层,即得。

16.本发明第二种技术方案的特点还在于,

17.步骤2中冷喷涂装置喷涂的球状纯铜粉末为直径20μm的铜粒子,粒子速度550m/s。

18.本发明的有益效果是:本发明的用于再入飞行器缓解通信黑障的催化涂层及其制备方法,利用金属铜涂层的表面催化效应,减少再入飞行器表面和尾流区的电子数密度,从而有效缓解再入飞行器的通信黑障问题;同时本发明不用给飞行器安装附加装置,减轻了再入飞行器的机身重量,降低了再入飞行器的能耗,在一定程度上延长了再入飞行器的使用寿命。

附图说明

19.图1是现有技术中再入飞行器发生通信黑障的状态示意图;

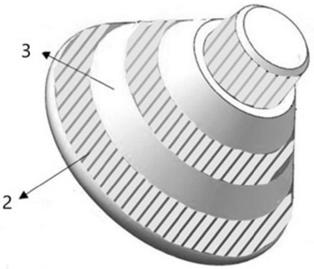

20.图2是本发明催化涂层所在再入飞行器的结构示意图;

21.图3是本发明用于再入飞行器缓解通信黑障的催化涂层的设置位置示意图;

22.图4是本发明采用的冷喷涂装置的原理示意图。

23.图中,1.再入飞行器头部迎风面,2.表面催化材料层,3.热防护材料层,4.信号接收器,5.再入飞行器尾部。

具体实施方式

24.下面结合附图以及具体实施方式对本发明进行详细说明。

25.在再入飞行器进入大气层时,如图2所示,再入飞行器头部迎风面1在自由来流的作用下,由于强激波作用在飞行器周围形成高温等离子体鞘,高温等离子鞘中包含大量自由电子,自由电子能对电磁信号进行反射、吸收、散射等,从而影响位于再入飞行器尾部5的信号接收器4的正常工作,造成飞行器的通信黑障。

26.本发明提供了一种用于再入飞行器缓解通信黑障的催化涂层,如图3所示,包括沿再入飞行器背风面头部至尾部均匀间隔设置多圈的表面催化材料层2,表面催化材料层2采用cu催化涂层。每相邻两个表面催化材料层2之间均设置有热防护材料层3,热防护材料层3采用sic基陶瓷涂层。

27.本发明提供的用于再入飞行器缓解通信黑障的催化涂层,利用表面催化效应,减

少了再入飞行器表面电子数密度,从而能够有效缓解再入飞行器的通信黑障问题,基于的原理为:表面催化效应是指飞行器的表面材料与等离子体发生催化复合反应,从而引发等离子体温度、密度和飞行器壁面气动加热发生显著变化的现象。再入飞行器高速返回地球大气层时,由于强激波作用在飞行器周围形成的高温电离气体壳层即等离子体鞘,该壳层内包含大量的自由电子和阳离子,它们能对地面指挥中心发射给宇航员的电磁波信号进行反射、吸收、散射等,从而造成再入飞行器通讯电磁波快速衰减,最终导致飞行器与地面指挥中心通信中断,发生通信黑障。由于飞行器等离子体鞘温度较高,其内部一直不断地进行着空气粒子的电离、离解、复合等化学反应,因此,飞行器机身附近的等离子体粒子受到表面材料的催化作用会影响等离子体的化学反应速率。

28.表面催化效应对再入飞行器的影响为:n、o原子和自由电子是等离子鞘套内最主要的化学粒子,所以飞行器材料物面应该满足促进原子o和n复合为分子的需求:

[0029][0030][0031]

虽然上述复合反应会释放热量,导致等离子体鞘和材料表面温度升高,但是在高催化性表面材料的作用下,两个复合反应的正向反应速率加快,由于以上反应会快速消耗n和o原子,从而使以下电子碰撞电离反应速率变慢:

[0032]

n+e-→n+

+e-+e-(反应速率减慢)

[0033]

o+e-→o+

+e-+e-(反应速率减慢)

[0034]

以上电子碰撞电离反应也被称之为电子“雪崩反应”,它是等离子体产生电子的主要反应。在表面催化效应的影响下o和n原子数量减少,o和n原子数减少抑制了电子碰撞电离反应的正向进行从而使电子数量减少,最后达到了抑制黑障的目的。

[0035]

综上所述,飞行器再入期间,飞行器迎风面会产生大量的n原子和o原子,由于n原子和o原子的大量存在,电子碰撞电离反应会正向进行,电子数量会相应增多,飞行器就会发生黑障。a.viladegut和o.chazot利用icp风洞对金属铜的催化复合反应系数进行了实验研究,发现铜的催化反应系数随着等离子体气压的增大而减小,并发现,金属铜是表面催化性非常高的材料。因此,本发明通过喷涂cu作为表面催化材料层2,在表面催化效应的影响下o和n原子数量减少,o和n原子数减少抑制了电子碰撞电离反应的正向进行从而使电子数量减少,这样能从来流方向就将电子的数量减少,以缓解通信黑障。考虑到催化涂层会导致飞行器的气动加热现象加剧,因此在表面催化材料层2之间,喷涂有较低催化系数的sic基陶瓷材料作为其热防护材料层3,防止飞行器表面过热。sic基陶瓷材料热防护材料层3采用料浆涂刷法制备,首先由超高温陶瓷粉末与水性或有机溶液混合形成悬浊液,之后经过干燥后得到混合粉料。选用pvb作为料浆的粘结剂,将pvb,混合粉料以及无机溶剂混合后,并进行搅拌混合得到料浆,最后将制备得到的料浆喷涂到飞行器表面。催化涂层厚度对缓解黑障的程度也有一定影响,催化涂层厚度太薄,不利于表面催化效应的发生,进而缓解黑障的能力也会减弱;催化涂层厚度太厚,会产生浪费。因此本发明表面催化材料层2厚度选为300μm。

[0036]

本发明还提供了一种用于再入飞行器缓解通信黑障的催化涂层的制备方法,包括以下步骤:

[0037]

步骤1、沿再入飞行器背风面头部至尾部均匀间隔标记多圈表面催化材料带,将每相邻两个表面催化材料带之间的间隔区域用耐高温材料铝箔包裹。

[0038]

步骤2、利用如图4所示冷喷涂装置向步骤1所得再入飞行器背风面喷涂球状纯铜粉末得到表面催化材料层。

[0039]

冷喷涂不采用高温热流,而是在相对较低的温度区间下进行,因此其组织相变的驱动力较弱,粉末晶粒高速喷射不易发生氧化反应,晶粒也不会出现长大现象,并且冷喷涂技术喷涂效率高,沉积效率高,对基体热影响小,与基体贴合致密,对环境无污染等。因此本发明采用冷喷涂技术制备飞行器催化涂层。冷喷涂技术又称为冷空气动力学喷涂方法,冷喷涂是一种以高压气流加速微小颗粒形成超音速气固双相流轰击金属或绝缘基体表面形成涂层的工艺。目前冷喷涂涂层一般直接由冷喷涂装置制得,该装置主要由电源控制系统、喷管、气体加热装置、送粉装置以及粒子回收装置组成。冷喷涂装置原理如下:高压气体在进入冷喷涂控制柜后被分为两路气流,其中一路进入送粉装置,作为送粉载气将粉末带到喷管中;另一路气体将会通过气体加热装置使气体膨胀,提高气流速度;两路气流进入喷管后经过喷管的缩放加速后形成超音速气固双相流。cu粉末颗粒以固定形态高速冲积在飞行器基体表面上,强烈的塑性变形使粉末沉积在飞行器基体表面形成冷喷涂催化cu涂层,由于气体速度太快,cu粉颗粒打到飞行器基体上会发生飞溅,粒子回收装置能回收一定的cu粉颗粒进而减少原料的浪费。在喷涂过程中,涂层的效果会受到多种因素的影响,主要有粒子速度、气体压力、气体温度、颗粒尺寸、喷枪因素、喷射角度等。由于本发明制备的催化涂层是cu涂层,cu较为活泼,易被氧化,因此高压气体选用n2。研究发现对于一种材料存在着临界速度v,当粒子速度大于临界速度v时,粒子碰撞基体将会冲积在基体表面,当粒子速度小于临界速度v时,在基体表面会发生冲蚀现象,对基体表面造成伤害。临界速度与喷涂材料和基体有关,一般为500~700m/s。另外,冷喷涂对粒子颗粒尺寸也有要求,通常为10~45μm的小砂型晶粒。本发明制备催化涂层选用的是球状纯铜粉末,大部分粉末表面光滑,利于制备较为均匀的涂层。当温度在300℃、3mpa的n2条件下,加速粒子直径为20μm的铜粒子,粒子速度能达到550m/s,在此条件下,能制备出较为理想的催化涂层。

[0040]

步骤3、利用铜钝化剂处理步骤2所得表面催化材料层。

[0041]

考虑到cu较为活泼,在空气中易于发生氧化生成其他物质从而使其催化效果减弱,在催化cu涂层制作完成后,利用铜钝化剂对其进行防氧化处理。在进行钝化处理之前,要保证喷涂cu涂层的表面干净,没有其他杂质,之后使用kd-cu301进行钝化处理,将铜钝化剂喷涂在cu涂层表面,铜钝化剂在cu表面形成一层致密的保护膜,进而起到保护,防氧化的作用。飞行器再入过程中等离子体鞘温度可以达到上万开尔文,高温会将表面的材料烧蚀,这时cu表面的保护膜将会被烧蚀,cu将会露出来,发挥出其催化作用。

[0042]

步骤4、取下步骤3所得再入飞行器背风面包裹的耐高温材料铝箔,在每相邻两个表面催化材料层之间喷涂热防护材料层,即得。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1