热固性粘合膜及包括其的覆盖膜的制作方法

1.本发明涉及一种热固性粘合膜及包括其的覆盖膜,更具体而言,涉及一种具有优异的抗离子迁移性、低介电常数及优异剥离强度的热固性粘合膜及包括其的覆盖膜。

背景技术:

2.近来,由于电子产业领域的小型化、轻量化、薄膜化、集成化趋势,柔性印刷电路板(flexible printed circuits board;fpcb)的使用越来越多,技术的发展也在加速。

3.然而,用于覆盖膜、粘合片和金属层叠板的粘合剂技术并不适应电子产品制造商和柔性电路板制造商的快速技术发展,例如大容量高速传输和微型精细电路的实现等。

4.其代表性例子就是离子迁移现象。

5.离子迁移现象是在覆盖膜、粘合片和金属层叠板中使用的粘合剂上发生的现象,在存在介质、水分、在导体之间施加电压时发生离子迁移现象。

6.在一般的柔性印刷电路板中,粘合剂用作介质,而由于粘合剂中含有离子残留物和水分等而加速离子迁移现象。

7.在现有技术中,应用于覆盖膜、粘合片和金属层叠板的粘合剂组合物可以保持高耐焊浴热性和稳定的剥离强度等,但不能防止离子迁移现象。

8.即使在日本等的先进技术的情况下,也只是通过提高丁腈橡胶的纯度作为延缓离子迁移的方法。在这种情况下,虽然通过去除橡胶中的杂质,可以部分抑制和延缓离子迁移现象,但这并不是彻底的解决办法,而且还存在原料成本比以往增加10倍以上的问题,并且无法应对高温下变色的问题。

9.另一方面,由于5g世代的数据传输速度有望比4g级移动通信的数据传输速度更快,因此需要开发与高速化、高频化对应的材料,以应对信息通信设备的高性能化、高功能化要求。因此,构成手机、数码摄像机、笔记本电脑、液晶显示器等数码家电产品中使用的覆盖膜、粘合片、金属层叠板的粘合剂的介电常数大时,信号传输会延迟,导致传输速度延迟,因此应使用介电常数低的材料。

10.然而,在用于覆盖膜、粘合片和金属层叠板的粘合剂中,难以开发能够延迟离子迁移并具有低介电常数的粘合剂。

技术实现要素:

11.技术问题

12.本发明是为了解决上述问题而研制的,本发明的目的在于提供一种抗离子迁移性优异、介电常数低、剥离强度良好的热固性粘合膜。

13.另外,通过应用本发明的热固性粘合膜,可以提供抗离子迁移性优异且介电常数低的覆盖膜、接合片或金属层叠板。

14.解决问题的方案

15.为了解决上述技术问题,本发明的热固性粘合膜包括在15℃至28℃的温度下为固

态的环氧树脂、在15℃至28℃的温度下为固态的热固性丙烯酸橡胶及磷系阻燃剂。

16.在本发明的一优选实施例中,热固性丙烯酸橡胶可以包括羟基和羧基作为官能团。

17.在本发明的一优选实施例中,热固性丙烯酸橡胶的重均分子量(mw)可以为400,000至1,500,000。

18.在本发明的一优选实施例中,热固性丙烯酸橡胶的玻璃化转变温度(tg)可以为-10℃至15℃。

19.在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(1)。

20.(1)a≥100mω

21.在上述条件(1)中,a为根据ipc-tm 650测试标准在85℃温度、85%相对湿度及50v直流电压条件下在500小时至1000小时内测定的绝缘电阻(insulation resistance)。

22.在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(2)。

23.(2)b1≤3.3,b2≤3.1

24.在上述条件(2)中,b1表示在1ghz下的介电常数(dielectric constant),b2表示在10ghz下的介电常数。

25.在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(3)。

26.(3)c≥0.7kgf/cm

27.上述条件(3)中,c表示在50mm/分钟的速度和90

°

的剥离方向条件下剥离时测定的剥离强度(peel strength)。

28.在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(4)。

29.(4)d≤0.5%

30.在上述条件(4)中,d表示根据ipc tm-650测试标准根据下述关系式1测得的吸湿率(moisture absorption)。

31.[关系式1]

[0032]

吸湿率(%)=(d

1-d0)/d0×

100

[0033]

在上述关系式1中,d0表示干燥的热固性粘合膜的重量,d1表示将干燥的热固性粘合膜在蒸馏水中浸泡24小时后的重量。

[0034]

在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(5)。

[0035]

(5)65℃≤e≤85℃

[0036]

在上述条件(5)中,e表示玻璃化转变温度。

[0037]

在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(6)。

[0038]

(6)65ppm/℃≤f1≤95ppm/℃,200ppm/℃≤f2≤280ppm/℃

[0039]

在上述条件(6)中,f1表示在以10℃/分钟的速度提高温度时达到玻璃化转变温度之前的热膨胀系数(coefficient of thermal expansion),f2表示在以10℃/分钟的速度提高温度时达到玻璃化转变温度之后的热膨胀系数。

[0040]

在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(7)。

[0041]

(7)20mpa≤g≤50mpa

[0042]

上述条件(7)中,g表示根据ipc tm-650测试标准测定的抗拉强度(tensile strength)。

[0043]

在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(8)。

[0044]

(8)0.3gpa≤h≤1.0gpa

[0045]

在上述条件(8)中,h表示根据ipc tm-650测试标准测定的杨氏模量(young's modulus)。

[0046]

在本发明的一优选实施例中,本发明的热固性粘合膜可以满足条件(9)。

[0047]

(9)30%≤i≤130%

[0048]

上述条件(9)中,i表示根据ipc tm-650测试标准测定的拉伸率(elongation)。

[0049]

在本发明的一优选实施例中,环氧树脂可以包括选自双酚a型环氧(bisphenol-a type epoxy)树脂、邻甲酚酚醛型环氧(o-cresol novolac type epoxy)树脂、苯酚酚醛型环氧树脂、低氯型环氧(low-chlorine type epoxy)树脂、双环戊二烯型环氧(dicycolpentadiene type epoxy)树脂、联苯型环氧(biphenyl type epoxy)树脂及多功能酚醛型环氧(multi-functional novolac type epoxy)树脂中的至少两种。

[0050]

在本发明的一优选实施例中,环氧树脂可以具有60℃至80℃的软化点(softening point)和200g/eq至350g/eq的环氧当量(epoxy equivalent weight)。

[0051]

在本发明的一优选实施例中,热固性丙烯酸橡胶可以为通过将单体混合物聚合而成的聚合物,上述单体混合物包括选自丙烯酸丁酯(butyl acrylate)单体、丙烯酸2-乙基己酯(2-ethylhexyl acrylate)单体、丙烯酸2-甲氧基乙酯(2-methoxyethyl acrylate)单体、丙烯酸4-羟丁酯(4-hydroxybuthyl acrylate)单体、丙烯酸乙酯(ethyl acrylate)单体、丙烯酸2-羟乙酯(2-hydroxyethyl acrylate)单体、丙烯酸2-羟丙酯(2-hydroxypropyl acrylate)单体、甲基丙烯酸戊酯(pentylmethacrylate)单体、丙烯酸2-羟甲酯(2-hydroxymethyl acrylate)单体、甲基丙烯酸乙酯(ethylmethacrylate)单体、甲基丙烯酸甲酯(methylmethacrylate)单体、丙烯酸(acrylic acid)单体及丙烯腈(acrylonitrile)单体中的至少三种。

[0052]

在本发明的一优选实施例中,热固性丙烯酸橡胶可以具有30至45的酸值和500cps至8,000cps的粘度。

[0053]

在本发明的一优选实施例中,磷系阻燃剂可以包括选自磷酸酯(phosphate)系阻燃剂、磷腈(phosphazene)系阻燃剂及次膦酸盐(phosphinate)系阻燃剂中的至少一种。

[0054]

在本发明的一优选实施例中,相对于100重量份的热固性丙烯酸橡胶,本发明的热固性粘合膜可以包括120重量份至180重量份的环氧树脂和10重量份至40重量份的磷系阻燃剂。

[0055]

在本发明的一优选实施例中,本发明的热固性粘合膜还可包括选自固化剂和无机填料中的至少一种。

[0056]

在本发明的一优选实施例中,相对于100重量份的热固性丙烯酸橡胶,本发明的热固性粘合膜可以包括8重量份至18重量份的固化剂和20重量份至40重量份的无机填料。

[0057]

在本发明的一优选实施例中,固化剂可以包括选自胺系固化剂、咪唑系固化剂及酸酐系固化剂中的至少一种。

[0058]

在本发明的一优选实施例中,无机填料可以包括选自氢氧化铝、氢氧化镁、二氧化硅、氧化铝、氧化锌、氧化镁、氧化锆、氧化钛、氧化铁、氧化钴及氧化铬中的至少一种。

[0059]

另一方面,本发明的覆盖膜可以包括:电绝缘基材;本发明的热固性粘合膜,形成

在上述电绝缘基材的一面上;及离型膜,形成在上述热固性粘合膜的一面上。

[0060]

发明效果

[0061]

本发明的热固性粘合膜及包括其的覆盖膜不仅具有优异的抗离子迁移性和低介电常数,而且具有优异的剥离强度。

附图说明

[0062]

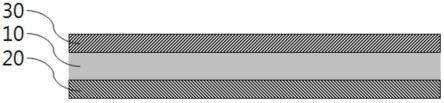

图1为根据本发明的一优选实施方式的覆盖膜的截面图。

[0063]

图2为示出用于测定热固性粘合膜的绝缘电阻的电极图案的图。

具体实施方式

[0064]

实施发明的最佳方式

[0065]

以下,参照附图来对本发明的实施例进行详细说明,以使本发明所属技术领域的普通技术人员轻松实现本发明。本发明可通过多种不同的实施方式实现,并不限定于在本说明书中所说明的实施例。为了明确说明本发明,在附图中省略了与说明无关的部分,在说明书全文中,对于相同或相似的结构要素赋予相同的附图标记。

[0066]

本发明的热固性粘合膜可以包括在15℃至28℃下,优选在20℃至26℃温度下为固态的环氧树脂、在15℃至28℃下,优选在20℃至26℃温度下为固态的热固性丙烯酸橡胶及磷系阻燃剂。

[0067]

首先,本发明的环氧树脂可以提高交联密度且减少吸湿率和氯含量降低效果,上述环氧树脂可以包括选自双酚a型环氧树脂、邻甲酚酚醛型环氧树脂、苯酚酚醛型环氧树脂、低氯型环氧树脂、双环戊二烯型环氧树脂、联苯型环氧树脂及多功能酚醛型环氧树脂中的至少两种,优选地,可以包括两种至四种。若仅将上述环氧树脂中的一种用作本发明的环氧树脂,则可能存在不仅粘合力降低而且耐臭性减少的问题。

[0068]

具体而言,本发明的环氧树脂的软化点可以为60℃至80℃,优选地,可以为66℃至75℃,并且,本发明的环氧树脂的环氧当量可以为200g/eq至350g/eq,优选地,可以为240g/eq至300g/eq。若环氧当量小于200g/eq,则可能难以调节树脂流动性,若环氧当量超过350g/eq,则耐化学性可能劣化。

[0069]

其次,本发明的热固性丙烯酸橡胶不仅可以控制树脂流动性(resin flow),还可以提高耐臭性,上述热固性丙烯酸橡胶可以是通过聚合各种单体混合物而成的聚合物。具体而言,热固性丙烯酸橡胶可以为通过将单体混合物聚合而成的聚合物,上述单体混合物包括选自丙烯酸丁酯单体、丙烯酸2-乙基己酯单体、丙烯酸2-甲氧基乙酯单体、丙烯酸4-羟丁酯单体、丙烯酸乙酯单体、丙烯酸2-羟乙酯单体、丙烯酸2-羟丙酯单体、甲基丙烯酸戊酯单体、丙烯酸2-羟甲酯单体、甲基丙烯酸乙酯单体、甲基丙烯酸甲酯单体、丙烯酸单体及丙烯腈单体中的至少三种,优选地,包括三种至五种。若本发明的热固性丙烯酸橡胶是通过将包括少于三种的上述单体聚合而成的聚合物,则可能存在机械强度(抗拉强度、杨氏模量等)降低的问题。

[0070]

此外,本发明的热固性丙烯酸橡胶可以包括羟基和羧基作为官能团,若上述热固性丙烯酸橡胶不包括羟基和羧基中的任一种作为官能团,则可能存在与环氧树脂的相容性变差且粘合力降低的问题。

[0071]

此外,本发明的热固性丙烯酸橡胶的重均分子量可以为400,000至1,500,000,优选地,可以为800,000至1,100,000,若重均分子量小于400,000,则会发生过度的树脂流动,还存在耐臭性降低的问题,若重均分子量超过1,500,000,则可能会存在因粘度上升而导致工作性劣化的问题。

[0072]

此外,本发明的热固性丙烯酸橡胶的玻璃化转变温度可以为-10℃至15℃,优选地,可以为-5℃至10℃,若玻璃化转变温度小于-10℃,则可能会出现粘合剂表面粘性(tacky)增加的问题,若玻璃化转变温度超过15℃,则可能会出现粘合剂耐臭性变差,尤其是在10℃以下的低温状态下耐臭性变差的问题。

[0073]

此外,本发明的热固性丙烯酸橡胶的酸值可以为30至45,优选地,可以为35至41,若酸值小于30,则可能存在粘合力下降的问题,若酸值超过45,则可能存在混合物的稳定性降低的问题。

[0074]

此外,本发明的热固性丙烯酸橡胶的粘度可以为500cps至8,000cps,优选地,可以为4,000cps至6,000cps,若粘度小于500cps,则可能存在混合稳定性降低(阻燃剂沉降和聚集等)的问题,若粘度超过8,000cps,则可能会出现配合和混合(mixing)工作性下降的问题。

[0075]

其次,本发明的磷系阻燃剂不仅用于赋予阻燃效果,还用于确保耐热性,上述磷系阻燃剂可以包括选自磷酸酯系阻燃剂、磷腈系阻燃剂及次膦酸盐系阻燃剂中的至少一种,优选地,可以包括选自磷酸酯系阻燃剂和磷腈系阻燃剂中的至少一种。

[0076]

另一方面,相对于100重量份的热固性丙烯酸橡胶,本发明的热固性粘合膜可以包括120重量份至180重量份的环氧树脂,优选地,可以包括140重量份至160重量份的环氧树脂,若环氧树脂的含量小于120重量份,则存在粘合力和耐热性劣化的问题,若环氧树脂的含量超过180重量份,则存在过度发生树脂流动的问题。

[0077]

另外,相对于100重量份的热固性丙烯酸橡胶,本发明的热固性粘合膜可以包括10重量份至40重量份的磷系阻燃剂,优选地,可以包括15重量份至30重量份的磷系阻燃剂。若磷类阻燃剂的含量低于10重量份,则可能会出现无法确保阻燃性的问题,若磷类阻燃剂的含量超过40重量份,则可能会出现耐热性降低的问题。

[0078]

此外,本发明的热固性粘合膜还可包括选自固化剂和无机填料中的至少一种,优选地,还可包括固化剂和无机填料。

[0079]

本发明的固化剂可以形成环氧树脂的交联,上述固化剂可以包括选自胺系固化剂、咪唑系固化剂及酸酐系固化剂中的至少一种。

[0080]

并且,本发明的无机填料是不仅可以赋予阻燃效果、还能够提高机械强度的物质,上述无机填料可以包括选自氢氧化铝、氢氧化镁、二氧化硅、氧化铝、氧化锌、氧化镁、氧化锆、氧化钛、氧化铁、氧化钴及氧化铬中的至少一种。

[0081]

另一方面,相对于100重量份的热固性丙烯酸橡胶,本发明的热固性粘合膜可以包括8重量份至18重量份的固化剂,优选地,可以包括10重量份至16重量份的固化剂,若固化剂的含量小于8重量份,则可能存在由于粘合成分未固化而导致耐热性劣化的问题,若固化剂的含量超过18重量份,则可能存在由于粘合成分的过度固化而导致粘合力下降和长期储存工作性下降(随时间迅速变化)的问题。

[0082]

另一方面,相对于100重量份的热固性丙烯酸橡胶,本发明的热固性粘合膜可以包

括20重量份至40重量份的无机填料,优选地,可以包括25重量份至35重量份的无机填料,若无机填料的含量小于20重量份,则可能存在机械强度降低的问题,若无机填料的含量超过40重量份,则可能存在无机填料沉降和聚集的问题。

[0083]

此外,本发明的热固性粘合膜还可以包含有机溶剂,以便通过调节粘度来促进工作性,并且可以包含甲基乙基酮作为有机溶剂。

[0084]

此外,本发明的热固性粘合膜还可包含各种添加剂,以便改善物理性能,优选地,还可包括选自聚酯系原料、硅烷偶联剂及表面活性剂中的至少一种。

[0085]

另一方面,本发明的热固性粘合膜可以都满足条件(1)至(3)。

[0086]

(1)a≥100mω,优选地,500mω≤a≤11,000mω,更优选地,1,000mω≤a≤5,000mω。

[0087]

在上述条件(1)中,a为根据ipc-tm 650测试标准在85℃温度、85%相对湿度及50v直流电压条件下在500小时至1000小时内测定的绝缘电阻。

[0088]

(2)b1≤3.3,b2≤3.1,优选地,2.9≤b1≤3.3,2.8≤b2≤3.1,更优选地,3.1≤b1≤3.25,3.0≤b2≤3.1。

[0089]

在上述条件(2)中,b1表示在1ghz下的介电常数,b2表示在10ghz下的介电常数。

[0090]

(3)c≥0.7kgf/cm,优选地,1.2kgf/cm≤c≤2.2kgf/cm,更优选地,1.7kgf/cm≤c≤2.0kgf/cm。

[0091]

上述条件(3)中,c表示在50mm/分钟的速度和90

°

的剥离方向条件下剥离时测定的剥离强度。

[0092]

此外,本发明的热固性粘合膜还可满足条件(4)。

[0093]

(4)d≤0.5%,优选地,0.1%≤d≤0.4%,更优选地,0.2%≤d≤0.3%。

[0094]

在上述条件(4)中,d表示根据ipc tm-650测试标准根据下述关系式1测得的吸湿率。

[0095]

[关系式1]

[0096]

吸湿率(%)=(d

1-d0)/d0×

100

[0097]

在上述关系式1中,d0表示干燥的热固性粘合膜的重量,d1表示将干燥的热固性粘合膜在蒸馏水中浸泡24小时后的重量。

[0098]

此外,本发明的热固性粘合膜还可满足条件(5)。

[0099]

(5)65℃≤e≤85℃,优选地,68℃≤e≤80℃,更优选地,70℃≤e≤75℃。

[0100]

上述条件(5)中,e表示玻璃化转变温度,若玻璃化转变温度低于65℃,则可能会出现粘合膜表面发粘的问题,若玻璃化转变温度超过85℃,则耐臭性降低,并可能存在粘合力下降的问题。

[0101]

此外,本发明的热固性粘合膜还可满足条件(6)。

[0102]

(6)65ppm/℃≤f1≤95ppm/℃,200ppm/℃≤f2≤280ppm/℃,优选地,75ppm/℃≤f1≤90ppm/℃,220ppm/℃≤f2≤260ppm/℃,更优选地,80ppm/℃≤f1≤85ppm/℃,240ppm/℃≤f2≤250ppm/℃。

[0103]

在上述条件(6)中,f1表示在以10℃/分钟的速度提高温度时达到玻璃化转变温度之前的热膨胀系数,f2表示在以10℃/分钟的速度提高温度时达到玻璃化转变温度之后的热膨胀系数。

[0104]

此外,本发明的热固性粘合膜还可满足条件(7)。

[0105]

(7)20mpa≤g≤50mpa,优选地,22mpa≤g≤40mpa,更优选地,25mpa≤g≤33mpa。

[0106]

上述条件(7)中,g表示根据ipc tm-650测试标准测定的抗拉强度。

[0107]

此外,本发明的热固性粘合膜还可满足条件(8)。

[0108]

(8)0.3gpa≤h≤1.0gpa,优选地,0.4gpa≤h≤0.8gpa,更优选地,0.5gpa≤h≤0.7gpa。

[0109]

在上述条件(8)中,h表示根据ipc tm-650测试标准测定的杨氏模量。

[0110]

此外,本发明的热固性粘合膜还可满足条件(9)。

[0111]

(9)30%≤i≤130%,优选地,40%≤i≤120%,更优选地,60%≤i≤120%,进一步优选地,100%≤i≤120%

[0112]

上述条件(9)中,i表示根据ipc tm-650测试标准测定的拉伸率(elongation)。

[0113]

进而,参照图1,本发明的覆盖膜可以包括电绝缘基材20、形成在电绝缘基材的一面上的热固性粘合膜10及形成在热固性粘合膜10的一面上的离型膜30。此时,热固性粘合膜10可以包括本发明的上述热固性粘合膜。

[0114]

另外,虽然以包括本发明的热固性粘合膜的覆盖膜为代表,但本发明的热固性粘合膜不限于此,也可以应用于粘接片、金属层叠板等。

[0115]

另外,电绝缘基材10和离型膜30不受特别限制,但通常分别可以为聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、液晶聚合物(lcp)膜、芳纶膜、氟系薄膜等,优选地,在240℃以上的温度下要求高温尺寸稳定性时,电绝缘基材可以为聚酰亚胺膜,离型膜可以为聚对苯二甲酸乙二醇酯膜。

[0116]

在下文中,将通过下述实施例说明本发明。此时,下述实施例仅用于示意性说明本发明,而本发明的范围不受下述实施例限制。

[0117]

实施发明的方式

[0118]

实施例1:热固性粘合膜的制备

[0119]

通过在作为有机溶剂的甲乙酮中混合在20℃至26℃温度下为固态且包括羟基和羧基作为官能团的热固性丙烯酸橡胶、在20℃至26℃温度下为固态的环氧树脂、磷系阻燃剂、固化剂及无机填料来制备混合物,将制备的混合物在150℃烘箱中干燥2分钟,制备具有20μm厚度和73℃的玻璃化转变温度的热固性粘合膜。

[0120]

此时,相对于100重量份的热固性丙烯酸橡胶混合150重量份的环氧树脂、20重量份的磷系阻燃剂、13重量份的固化剂及30重量份的无机填料,并且,使用以1:6:1:2的重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),上述热固性丙烯酸橡胶具有850,000的重均分子量、5.85℃的玻璃化转变温度、37.5的酸值及5,000cps的粘度。

[0121]

另外,作为环氧树脂使用软化点为71℃、环氧当量为270g/eq的环氧树脂,上述环氧树脂为通过相对于100重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂混合30重量份的在20℃至26℃温度下为液态的双酚a型环氧树脂和20重量份的苯酚酚醛型环氧树脂而成的混合物。

[0122]

另外,使用磷腈系阻燃剂作为磷系阻燃剂,使用将10重量份的胺系固化剂和3重量份的咪唑系固化剂混合而成的混合物作为固化剂,使用氢氧化铝作为无机填料。

[0123]

实施例2:热固性粘合膜的制备

[0124]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,相对于100重量份的热固性丙烯酸橡胶混合110重量份的环氧树脂来最终制备热固性粘合膜。此时,作为环氧树脂,使用软化点为71℃、环氧当量为270g/eq的环氧树脂,110重量份的环氧树脂为通过将73重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂、22重量份的在20℃至26℃温度下为液态的双酚a型环氧树脂及15重量份的苯酚酚醛型环氧树脂混合而成的混合物。

[0125]

实施例3:热固性粘合膜的制备

[0126]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,相对于100重量份的热固性丙烯酸橡胶混合190重量份的环氧树脂来最终制备热固性粘合膜。此时,作为环氧树脂,使用软化点为71℃、环氧当量为270g/eq的环氧树脂,190重量份的环氧树脂为通过将127重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂、38重量份的在20℃至26℃温度下为液态的双酚a型环氧树脂及25重量份的苯酚酚醛型环氧树脂混合而成的混合物。

[0127]

实施例4:热固性粘合膜的制备

[0128]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用相对于100重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂混合30重量份的在20℃至26℃温度下为液态的双酚a型环氧树脂而成的混合物作为环氧树脂,以最终制备热固性粘合膜。此时,环氧树脂具有67℃的软化点和285g/eq的环氧当量。

[0129]

实施例5:热固性粘合膜的制备

[0130]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用相对于100重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂混合20重量份的苯酚酚醛型环氧树脂而成的混合物作为环氧树脂,以最终制备热固性粘合膜。此时,环氧树脂具有77℃的软化点和291g/eq的环氧当量。

[0131]

实施例6:热固性粘合膜的制备

[0132]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用相对于100重量份的在20℃至26℃温度下为液态的双酚a型环氧树脂混合30重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂而成的混合物作为环氧树脂,以最终制备热固性粘合膜。此时,环氧树脂具有52℃的软化点和190g/eq的环氧当量。

[0133]

实施例7:热固性粘合膜的制备

[0134]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用相对于100重量份的在20℃至26℃温度下为固态的双酚f型环氧树脂混合30重量份的在20℃至26℃温度下为液态的双酚f型环氧树脂而成的混合物作为环氧树脂,以最终制备热固性粘合膜。此时,环氧树脂具有85℃的软化点和364g/eq的环氧当量。

[0135]

实施例8:热固性粘合膜的制备

[0136]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用以1:6:1:2的重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),以最终制备热固性粘合膜。此时,使用重均分子量为830,000、玻璃化转变温度为5.6℃、酸值为19.7、粘度为4,

900cps的热固性丙烯酸橡胶。

[0137]

实施例9:热固性粘合膜的制备

[0138]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用以1:6:1:2的重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),以最终制备热固性粘合膜。此时,使用重均分子量为350,000、玻璃化转变温度为4.3℃、酸值为35.6、粘度为2,100cps的热固性丙烯酸橡胶。

[0139]

实施例10:热固性粘合膜的制备

[0140]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用磷酸酯系阻燃剂作为磷系阻燃剂,以代替磷腈系阻燃剂,从而最终制备热固性粘合膜。

[0141]

实施例11:热固性粘合膜的制备

[0142]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用氮系三聚氰胺化合物阻燃剂作为磷系阻燃剂,以代替磷腈系阻燃剂,从而最终制备热固性粘合膜。

[0143]

实施例12:热固性粘合膜的制备

[0144]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,相对于100重量份的热固性丙烯酸橡胶混合5重量份的磷系阻燃剂来最终制备热固性粘合膜。

[0145]

实施例13:热固性粘合膜的制备

[0146]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,相对于100重量份的热固性丙烯酸橡胶混合45重量份的磷系阻燃剂来最终制备热固性粘合膜。

[0147]

比较例1:热固性粘合膜的制备

[0148]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用以1:5:1:1的重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),以最终制备热固性粘合膜。此时,使用重均分子量为830,000、玻璃化转变温度为-16℃、酸值为35.0、粘度为4,000cps的热固性丙烯酸橡胶。

[0149]

比较例2:热固性粘合膜的制备

[0150]

以与实施例1相同的方式制备热固性粘合膜。然而,与实施例1不同之处在于,使用以1:4.5:1:2的重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),以最终制备热固性粘合膜。此时,使用重均分子量为790,000、玻璃化转变温度为20℃、酸值为36.3、粘度为4,200cps的热固性丙烯酸橡胶。

[0151]

实施例14:热固性粘合膜的制备

[0152]

通过在作为有机溶剂的甲乙酮中混合在20℃至26℃温度下为固态且包括羟基和羧基作为官能团的热固性丙烯酸橡胶、在20℃至26℃温度下为固态的环氧树脂、磷系阻燃剂、固化剂及无机填料来制备混合物,将制备的混合物在150℃烘箱中干燥2分钟,制备具有20μm厚度和64℃的玻璃化转变温度的热固性粘合膜。

[0153]

此时,相对于100重量份的热固性丙烯酸橡胶混合150重量份的环氧树脂、20重量份的磷系阻燃剂、13重量份的固化剂及30重量份的无机填料,并且,使用以1:5.2:1:0.5的

重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),上述热固性丙烯酸橡胶具有790,000的重均分子量、-8℃的玻璃化转变温度、36.2的酸值及3,900cps的粘度。并且,使用相对于100重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂混合50重量份的在20℃至26℃温度下为液态的双酚a型环氧树脂而成的混合物作为环氧树脂。另外,使用磷腈系阻燃剂作为磷系阻燃剂,使用将10重量份的胺系固化剂和3重量份的咪唑系固化剂混合而成的混合物作为固化剂,使用氢氧化铝作为无机填料。

[0154]

实施例15:热固性粘合膜的制备

[0155]

通过在作为有机溶剂的甲乙酮中混合在20℃至26℃温度下为固态且包括羟基和羧基作为官能团的热固性丙烯酸橡胶、在20℃至26℃温度下为固态的环氧树脂、磷系阻燃剂、固化剂及无机填料来制备混合物,将制备的混合物在150℃烘箱中干燥2分钟,制备具有20μm厚度和83℃的玻璃化转变温度的热固性粘合膜。此时,相对于100重量份的热固性丙烯酸橡胶混合150重量份的环氧树脂、20重量份的磷系阻燃剂、13重量份的固化剂及30重量份的无机填料,并且,使用以1:4.8:1:2的重量比聚合丙烯酸乙酯单体、丙烯腈单体、丙烯酸2-羟乙酯单体及甲基丙烯酸乙酯单体而成的聚合物作为热固性丙烯酸橡胶(固含量:20重量%),上述热固性丙烯酸橡胶具有820,000的重均分子量、13℃的玻璃化转变温度、37.1的酸值及4,000cps的粘度。并且,使用相对于100重量份的在20℃至26℃温度下为固态的双酚a型环氧树脂混合50重量份的在20℃至26℃温度下为液态的苯酚酚醛型环氧树脂而成的混合物作为环氧树脂。另外,使用磷腈系阻燃剂作为磷系阻燃剂,使用将10重量份的胺系固化剂和3重量份的咪唑系固化剂混合而成的混合物作为固化剂,使用氢氧化铝作为无机填料。

[0156]

实验例1

[0157]

对通过上述实施例1至15和比较例1至2制备的热固性粘合膜的以下物理性能进行测定,其结果示于下述表1至5中。

[0158]

1.绝缘电阻(迁移性评价)

[0159]

根据ipc-tm 650测试标准,测定通过实施例1至15和比较例1至2制备的热固性粘合膜的绝缘电阻(mω)。

[0160]

具体而言,如图2所示,准备在一面具有正极和负极交叉的梳(comb)状结构图案(pattern)的聚酰亚胺(pi)膜(厚度:25μm),通过在形成有图案的聚酰亚胺膜上分别层叠通过实施例1至15和比较例1至2制备的热固性粘合膜以制备样品,使用ami-025-u-5(日本爱斯佩克公司(espec corp.))作为绝缘电阻测定设备,在85℃温度、85%相对湿度及50v直流电压条件(使用水:10mω.

㎝

以上的超纯水)下,测定样品的绝缘电阻1000小时,在测定时间中500至1000小时内测定的平均绝缘电阻如下述表1至表5所示。

[0161]

2.介电常数

[0162]

在热压(hot press)用第一离型膜和热压用第二离型膜之间放置通过实施例1至15和比较例1至2制备的每个热固性粘合膜之后,通过热压进行热固化以制备样品。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。

[0163]

将制备的样品切成宽度为150mm、长度为160mm、厚度为20μm的尺寸,使用lcr仪表(key sight e5041c)测定在1ghz下的介电常数,其结果如下述表1至5所示。

[0164]

此外,将制备的样品切成宽度为40mm、长度为40mm、厚度为20μm的尺寸,使用lcr仪

表(key sight e5041c)测定在10ghz下的介电常数,其结果如下述表1至5所示。

[0165]

3.剥离强度

[0166]

准备将电解铜箔(厚度:1oz)、粘合剂(厚度:10μm)、聚酰亚胺膜(厚度:25μm)依次层叠而成的两张柔性覆铜板(flexible copper clad lamination;fccl,hgls-s211em)。在将两张fccl以相对的方式定位后,在其间分别放置通过实施例1至15和比较例1至2制备的每个热固性粘合膜,然后通过热压进行热固化以制备样品。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。

[0167]

将制备的样品切成宽度为150mm且长度为150mm的尺寸,在50mm/分钟的速度和90

°

的剥离方向条件下剥离一张fccl,以测定剥离强度(测定剥离强度时,排除初始值5mm,将重复测定3次后的平均值示于下述表1至表5)。

[0168]

4.吸湿率

[0169]

根据ipc-tm 650测试标准,测定通过实施例1至15和比较例1至2制备的热固性粘合膜的吸湿率(%)。

[0170]

具体而言,在热压(hot press)用第一离型膜和热压用第二离型膜之间放置通过实施例1至15和比较例1至2制备的每个热固性粘合膜之后,通过热压进行热固化以制备样品。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。

[0171]

将制备的样品切成宽度为50mm、长度为50mm、厚度为20μm的尺寸,将样品在105℃的温度下干燥1小时后,测定干燥后的样品的重量。

[0172]

在室温(23

±

1℃)下将干燥后的样品浸泡于蒸馏水中24小时。浸泡后,用干布擦去样品表面的水分,然后测定吸湿后的样品的重量。

[0173]

通过下述关系式1计算吸湿率,计算值如下述表1至表5。

[0174]

[关系式1]

[0175]

吸湿率(%)=(吸湿后的样品-干燥后的样品)/干燥后的样品

×

100

[0176]

5.热膨胀系数

[0177]

在热压(hot press)用第一离型膜和热压用第二离型膜之间放置通过实施例1至15和比较例1至2制备的每个热固性粘合膜之后,通过热压进行热固化以制备样品。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。此外,为了防止氧化,以50cc/分钟的氮气对制备的样品进行吹扫(purging)。

[0178]

将制备的样品切成宽度为5mm且长度为16mm的尺寸,使用tma q 400装置在以10℃/分钟的升温速度从室温(23

±

1℃)升温至200℃的同时分别测定样品的达到玻璃化转变温度之前的热膨胀系数(f1)和达到玻璃化转变温度之后的热膨胀系数(f2),其结果如下述表1至表5中。

[0179]

6.抗拉强度、杨氏模量、拉伸率

[0180]

根据ipc-tm 650测试标准,测定通过实施例1至15和比较例1至2制备的各个热固性粘合膜的抗拉强度、杨氏模量及拉伸率。

[0181]

具体而言,在热压(hot press)用第一离型膜和热压用第二离型膜之间放置通过实施例1至15和比较例1至2制备的每个热固性粘合膜之后,通过热压进行热固化以制备样品。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。

[0182]

将制备的样品切成宽度为100mm、长度为100mm、厚度为20μm的尺寸,并对制备的样

品的中间部分进行冲孔。样品的冲孔部分具有20mm的长度和5mm的厚度。

[0183]

将样品以10mm的跨度(span)设置在拉伸试验机中,以50mm/分钟的速度拉伸样品,以计算在断裂时的抗拉强度、杨氏模量及拉伸率,其结果如下述表1至表5所示。

[0184]

9.树脂流动性

[0185]

通过在聚酰亚胺膜(厚度:25μm)的一面平头焊接通过实施例1至15和比较例1至2制备的各个热固性粘合膜以制备样品。此时,在110℃的温度和1.0m/分钟的速度下进行平头焊接。对制备的样品的一面进行冲孔,将样品的热固性粘合膜层叠压在fccl的聚酰亚胺膜上,然后通过热压进行热固化。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。使用将电解铜箔(厚度:1oz)、粘合剂(厚度:10μm)、聚酰亚胺膜(厚度:25μm)依次层叠而成的fccl(hgls-s211em)。

[0186]

之后,使用显微镜测定样品的冲孔部分的树脂流动性(在热压过程中粘合剂流出的长度),其结果如下述表1至表5所示。

[0187]

10.阻燃性

[0188]

准备两张聚酰亚胺膜(厚度:25μm)。在将两张聚酰亚胺膜以相对的方式定位后,在其间分别放置通过实施例1至15和比较例1至2制备的每个热固性粘合膜,然后通过热压进行热固化以制备样品。此时,在160℃的温度和45kgf/cm2的压力的条件下进行热固化60分钟。

[0189]

对制备的样品按照ul94阻燃标准进行阻燃测试,当满足阻燃标准时评价为ok,当不满足阻燃标准时评价为ng,其结果如下述表1至表5中。

[0190]

表1

[0191][0192]

由表1可以确认,通过实施例1制备的热固性粘合膜具有优异的抗离子迁移性,不仅在1ghz下呈现低介电常数,而且在10ghz下呈现低介电常数,吸湿率低,机械性能优异,具有阻燃性。

[0193]

然而,可以确认与实施例1中制备的热固性粘合膜相比,实施例2中制备的热固性粘合膜的抗拉强度和杨氏模量降低。

[0194]

此外,可以确认与实施例1中制备的热固性粘合膜相比,实施例3中制备的热固性粘合膜的热膨胀系数和拉伸率显着增加。

[0195]

此外,可以确认与实施例1中制备的热固性粘合膜相比,实施例4中制备的热固性粘合膜的剥离强度降低,并且热膨胀系数和拉伸率增加。

[0196]

并且,可以确认与实施例1中制备的热固性粘合膜相比,实施例5中制备的热固性粘合膜的剥离强度和树脂流动性降低。

[0197]

表2

[0198][0199]

由表2可知,与实施例1中制备的热固性粘合膜相比,实施例6中制备的热固性粘合膜具有较低的剥离强度以及拉伸率和增加的树脂流动性。

[0200]

并且,可以确认与实施例1中制备的热固性粘合膜相比,实施例7中制备的热固性粘合膜的绝缘电阻、剥离强度、拉伸率及树脂流动性降低,并且吸湿率和热膨胀系数增加。

[0201]

并且,可以确认与实施例1中制备的热固性粘合膜相比,实施例8中制备的热固性粘合膜的剥离强度降低,且树脂流动性增加。

[0202]

并且,可以确认与实施例1中制备的热固性粘合膜相比,实施例9中制备的热固性粘合膜的剥离强度、抗拉强度、杨氏模量及拉伸率下降,热膨胀系数和树脂流动性增加。

[0203]

表3

[0204][0205]

由表3可知,与实施例1中制备的热固性粘合膜相比,实施例10中制备的热固性粘合膜的介电常数增加,且吸湿率也增加。

[0206]

并且,可以确认与实施例1中制备的热固性粘合膜相比,实施例11中制备的热固性粘合膜的介电常数和阻燃性降低。

[0207]

此外,可以确认与实施例1中制备的热固性粘合膜相比,实施例12中制备的热固性粘合膜的阻燃性降低。

[0208]

并且,可以确认与实施例1中制备的热固性粘合膜相比,实施例13中制备的热固性粘合膜的绝缘电阻和剥离强度降低。

[0209]

表4

[0210][0211]

由表4可知,与实施例1中制备的热固性粘合膜相比,比较例1中制备的热固性粘合膜的抗拉强度和杨氏模量降低,而热膨胀系数和拉伸率增加。

[0212]

此外,可以确认与实施例1中制备的热固性粘合膜相比,比较例2中制备的热固性粘合膜的剥离强度降低,而树脂流动性增加。

[0213]

表5

[0214][0215]

由表5可知,与实施例1中制备的热固性粘合膜相比,实施例14中制备的热固性粘合膜的热膨胀系数和拉伸率增加,而抗拉强度和杨氏模量降低。

[0216]

此外,可以确认与实施例1中制备的热固性粘合膜相比,实施例15中制备的热固性粘合膜的剥离强度下降。

[0217]

本领域技术人员可以容易地实施本发明的简单的变形或变更,并且这样的变形或变更都属于本发明的保护范围。

[0218]

工业实用性

[0219]

本发明涉及一种热固性粘合膜及包括其的覆盖膜,更具体而言,涉及一种具有优异的抗离子迁移性、低介电常数及优异剥离强度的热固性粘合膜及包括其的覆盖膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1