铝镁机匣上深窄槽的加工方法与流程

1.本发明涉及机械加工技术领域,特别地,涉及一种铝镁机匣上深窄槽的加工方法。

背景技术:

2.目前,航空发动机上的铝镁机匣因其加工工艺性好,所以会在机匣上加工出大量气/油路,其中,部分油路出口为求最大化经常采用腰型槽结构,腰型槽结构如图1所示,同时由于机匣上气/油路分布复杂,因此会存在深而小的腰型槽,腰型槽的槽宽在3mm至5mm之间,槽深在20mm至100mm之间。目前常用的加工方式是使用与腰型槽等宽的小铣刀进行层铣加工,但是由于刀具直径小、刃长,且腰型槽窄又深导致排屑不畅,很容易出现断刀现象,而且会导致刀具刚性差,在层铣加工过程中会出现让刀和振刀现象,每层刀痕较为明显且有深度,导致槽宽尺寸不合格,且粗糙度达不到要求。另外,由于腰型槽的层铣加工路径存在转角特征,为保证转角处的加工精度,加工速度不能太快,而且腰型槽内排屑不畅,也很难提升加工速度,因此,目前腰型槽的层铣加工方式的加工效率较低。

技术实现要素:

3.本发明提供了一种铝镁机匣上深窄槽的加工方法,以解决现有铝镁机匣上腰型槽采用等宽的小铣刀进行层铣加工的方式存在的容易断刀、加工质量差、加工效率低的技术问题。

4.根据本发明的一个方面,提供一种铝镁机匣上深窄槽的加工方法,包括以下内容:

5.采用直径与槽宽相等的钻头在腰型槽内进行预钻孔;

6.采用变速半圈台阶式层铣加工方法加工至设计尺寸,且加工铣刀的直径小于腰型槽的槽宽。

7.进一步地,基于以下公式计算预钻孔的数量:

8.n=[l/d]

[0009]

其中,[]表示取整,n表示预钻孔的数量,l表示腰型槽的最长长度,d表示槽宽。

[0010]

进一步地,多个预钻孔从腰型槽的两侧往中间等距离分布。

[0011]

进一步地,所述采用变速半圈台阶式层铣加工方法加工至设计尺寸的过程具体为:

[0012]

以圆滑转接段与直线段的过渡处为加工起点,铣刀走完第一个半圈轮廓后不抬刀直接下降进行下一层铣削并走完第二个半圈轮廓,第一个半圆轮廓包括一个直线段和一个圆滑转接段,第二个半圈轮廓包括另一个直线段和另一个圆滑转接段,且铣刀在直线段的进给速度大于在圆滑转接段的进给速度,不断进行半圈台阶式层铣加工,当加工至最后一层时,铣刀沿腰型槽的轮廓走一圈,将腰型槽加工至设计尺寸。

[0013]

进一步地,在半圈台阶式层铣加工过程中:

[0014]

第一次铣削去除区域为(a

×

d+πd2/8+πd2/8)

×

c;

[0015]

第二次铣削去除区域为第一层剩余区域+第二层铣削去除区域,其中,第一层剩余

区域为[a

×

(d-d)+πd2/8-πd2/8)

×

c,第二层铣削去除区域为(a

×

d+πd2/8+πd2/8)

×

c;

[0016]

第三次铣削去除区域为第二层剩余区域+第三层铣削去除区域,其中,第二层剩余区域为[a

×

(d-d)+πd2/8-πd2/8)

×

c,第三层铣削去除区域为(a

×

d+πd2/8+πd2/8)

×

c;

[0017]

第n次铣削去除区域为第n-1层剩余区域+第n层铣削去除区域,其中,第n-1层剩余区域为[a

×

(d-d)+πd2/8-πd2/8)

×

c,第n层铣削去除区域为(a

×

d+πd2/4)

×

c;

[0018]

其中,a表示直线段的长度,d表示槽宽,d表示铣刀的直径,c表示每层吃刀量。

[0019]

进一步地,铣刀在直线段的进给速度与在圆滑转接段的进给速度的比值在3~8之间。

[0020]

进一步地,铣刀在直线段的进给速度与在圆滑转接段的进给速度的比值在7~8之间。

[0021]

进一步地,铣刀的直径与槽宽的比值在0.6~0.9之间。

[0022]

进一步地,铣刀的直径与槽宽的比值在0.8~0.9之间。

[0023]

进一步地,预钻孔采用啄钻的加工方式。

[0024]

本发明具有以下效果:

[0025]

本发明的铝镁机匣上深窄槽的加工方法,先利用直径与槽宽相等的钻头在腰型槽内进行预钻孔,利用钻孔的方式去除了大部分余量,大大减少了后续铣削加工余量,有利于提高加工效率,并且钻出的孔有利于铣削加工过程中排屑,避免铣刀因排屑不畅而造成铣刀断刀和因粘刀造成尺寸超差的情况。然后,采用变速半圈台阶式层铣加工方法加工至设计尺寸,在直线段采用高进给速度,大大提升了加工效率,在圆滑转接段采用低进给速度,避免刀具出现断刀现象,而且后一次铣削包含了前一次铣削后侧壁的少部分余量,既起到了精铣第一层侧壁的作用,同时很好地减少层铣刀痕数量,相比于现有采用直径与槽宽相等的铣刀进行层铣加工的方式,既能保证槽宽尺寸,又能很好地满足槽壁的粗糙度要求,并且大大提升了加工效率。

[0026]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0027]

构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0028]

图1是腰型槽结构的尺寸示意图。

[0029]

图2是本发明优选实施例的铝镁机匣上深窄槽的加工方法的流程示意图。

[0030]

图3是本发明优选实施例中在腰型槽内进行预钻孔的示意图。

[0031]

图4是本发明优选实施例中对腰型槽的整圈轮廓进行一个铣削循环的示意图。

[0032]

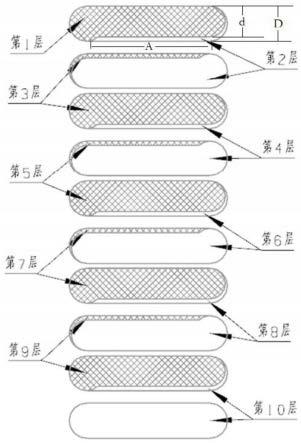

图5是本发明优选实施例中进行半圈台阶式层铣加工的示意图。

具体实施方式

[0033]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

[0034]

如图2所示,本发明的优选实施例提供一种铝镁机匣上深窄槽的加工方法,包括以

下内容:

[0035]

步骤s1:采用直径与槽宽相等的钻头在腰型槽内进行预钻孔;

[0036]

步骤s2:采用变速半圈台阶式层铣加工方法加工至设计尺寸,且加工铣刀的直径小于腰型槽的槽宽。

[0037]

可以理解,本实施例的铝镁机匣上深窄槽的加工方法,先利用直径与槽宽相等的钻头在腰型槽内进行预钻孔,利用钻孔的方式去除了大部分余量,大大减少了后续铣削加工余量,有利于提高加工效率,并且钻出的孔有利于铣削加工过程中排屑,避免铣刀因排屑不畅而造成铣刀断刀和因粘刀造成尺寸超差的情况。然后,采用变速半圈台阶式层铣加工方法加工至设计尺寸,在直线段采用高进给速度,大大提升了加工效率,在圆滑转接段采用低进给速度,避免刀具出现断刀现象,而且后一次铣削包含了前一次铣削后侧壁的少部分余量,既起到了精铣第一层侧壁的作用,同时很好地减少层铣刀痕数量,相比于现有采用直径与槽宽相等的铣刀进行层铣加工的方式,既能保证槽宽尺寸,又能很好地满足槽壁的粗糙度要求,并且大大提升了加工效率。

[0038]

可以理解,在所述步骤s1中,采用啄钻的加工方式在腰型槽内预钻一组通孔,保证了通孔的加工精度。另外,根据钻头加工特点为全包容加工,预钻孔的个数基于槽长和槽宽来计算。作为优选的,具体基于以下公式计算预钻孔的数量:

[0039]

n=[l/d]

[0040]

其中,[]表示取整,n表示预钻孔的数量,l表示腰型槽的最长长度,d表示槽宽。而且,如图3所示,多个预钻孔的点位从腰型槽的两侧往中间等距离分布,即腰型槽的两侧圆滑转接段分别钻一个通孔,然后在左右两个通孔之间均匀分布剩余通孔,这样既保证了残留部位均匀,后续铣刀加工时吃刀量有规律,铣削加工过程更稳定,同时,左右两侧孔还能避免在变速半圈台阶式层铣加工过程中铣刀在下刀点满刃受力而导致断刀现象,从而为后续层铣时不抬刀加工做准备。

[0041]

可以理解,所述采用变速半圈台阶式层铣加工方法加工至设计尺寸的过程具体为:

[0042]

以圆滑转接段与直线段的过渡处为加工起点,铣刀走完第一个半圈轮廓后不抬刀直接下降进行下一层铣削并走完第二个半圈轮廓,第一个半圆轮廓包括一个直线段和一个圆滑转接段,第二个半圈轮廓包括另一个直线段和另一个圆滑转接段,且铣刀在直线段的进给速度大于在圆滑转接段的进给速度,不断进行半圈台阶式层铣加工,当加工至最后一层时,铣刀沿腰型槽的轮廓走一圈,将腰型槽加工至设计尺寸。

[0043]

具体地,图4所示为一个铣削循环,而一个铣削循环指的是对腰型槽的整圈轮廓完成铣削加工。例如,以右侧圆滑转接段和上侧直线段的过渡处为加工起点,铣刀走完上侧直线段和左侧圆滑转接段后,第一个铣削循环的第一层铣削加工完成,即完成半圈轮廓铣削加工。然后在左侧圆滑转接段与下侧直线段的过渡处为下降点,铣刀不抬刀直接下降进入下一层铣削,铣刀走完下侧直线段和右侧圆滑转接段后,第一个铣削循环的第二层铣削加工完成,即另外半圈轮廓的铣削加工完成,从而实现半圈台阶式层铣加工。然后,再在右侧圆滑转接段和上侧直线段的过渡处不抬刀再直接下降进行第二个铣削循环的铣削加工,不断进行半圈台阶式层铣加工,直至加工至最后一个铣削循环,在最后一个铣削循环,铣刀直接沿腰型槽的轮廓走一整圈,从而将腰型槽加工至设计尺寸。

[0044]

可以理解,如图5所示,在半圈台阶式层铣加工过程中:

[0045]

在第一次铣削路径中,铣刀走一段直线段和一段圆滑转接段,第一次铣削去除区域约等于(a

×

d+πd2/8+πd2/8)

×

c;

[0046]

在第二次铣削路径中,铣刀走另一段直线段和另一段圆滑转接段,第二次铣削的去除区域为第一层剩余区域+第二层铣削去除区域,其中,第一层剩余区域约等于[a

×

(d-d)+πd2/8-πd2/8)

×

c,第二层铣削去除区域约等于(a

×

d+πd2/8+πd2/8)

×

c;

[0047]

在第三次铣削路径中,铣刀的行走路径与第一次铣削路径相同,第三次铣削的去除区域为第二层剩余区域+第三层铣削去除区域,其中,第二层剩余区域约等于[a

×

(d-d)+πd2/8-πd2/8)

×

c,第三层铣削去除区域约等于(a

×

d+πd2/8+πd2/8)

×

c;

[0048]

在第n次铣削路径中,铣刀沿着槽轮廓走一圈,第n次铣削的去除区域为第n-1层剩余区域+第n层铣削去除区域,其中,第n-1层剩余区域约等于[a

×

(d-d)+πd2/8-πd2/8)

×

c,第n层铣削去除区域为(a

×

d+πd2/4)

×

c。

[0049]

其中,a表示直线段的长度,d表示槽宽,d表示铣刀的直径,c表示每层吃刀量,d<d。

[0050]

可以理解,本发明采用变速半圈台阶式层铣加工方法进行铣削加工时,后一层铣削内容包含前一层铣削后侧壁的少部分余量,既起到精铣第一层侧壁的作用,同时能大大减少了层铣刀痕数量,相比于槽等宽的铣刀层铣加工方式,既能保证槽宽尺寸,又能很好地满足槽壁的粗糙度要求。

[0051]

另外,在现有采用槽等宽的铣刀层铣加工方式中,为了保证槽宽尺寸的稳定性,一般是采用整圈轮廓层铣加工方式,即铣刀每次沿着腰型槽轮廓走一圈,而且需要按照圆滑转接段的进给速度进行铣削。而铣刀在沿着直线段加工时仅单刃切削,刀具接触为一条线,而沿着圆滑转接段加工时多刃参与切削,接触面约1/4刀具侧面,而且随着刀具直径越接近槽宽,接触面积越大,因此圆滑转接段加工时刀具受力面积大,刀具受力远大于直线段,因此,圆滑转接段的进给速度较慢,以避免刀具出现断刀现象,从而现有采用槽等宽的铣刀层铣加工方式沿槽轮廓层铣加工时的进给速度较慢,加工效率较低。而在本发明中,采用变速半圈台阶式层铣加工方式,铣刀在直线段的进给速度要明显大于在圆滑转接段的进给速度,从而可以大大提升加工效率。例如,现有层铣总加工时间t1=[(2a+πd)/(s

×

f1)]

×

(h/c),而本发明的变速半圈台阶式层铣总加工时间t2=[2a/(s+f2)+πd/(s

×

f1)]

×

(h/2c),f2表示直线段的进给速度,f1表示圆滑转接段的进给速度,s表示主轴转速,h表示槽深。在本发明中,由于进给速度f=z

×n×

f z

,其中,z是铣刀齿数,n是主轴转速,fz是每齿进刀量,在圆弧段有多个刀刃参与切削,刀具接触面积大,受力大,为避免刀具在圆弧段出现断刀的情况,所以圆弧段的主轴转速n1≈(0.2~0.5)倍直线段的主轴转速n2,圆弧段的每齿进刀量f z1

≈(0.2~0.5)倍直线段的每齿进刀量f z2

,因此f2>>f1。因此,对于一个层铣循环,变速半圈台阶式层铣加工时间要小于现有层铣加工时间的一半,而且本发明的层铣循环加工层数只有现有层铣加工的一半,因此,t2<t1/4,本发明的变速半圈台阶式层铣加工方式相比于现有层铣加工方式,至少提升了75%的加工效率。

[0052]

可选地,铣刀在直线段的进给速度与在圆滑转接段的进给速度的比值在3~8之间。进一步优选的,铣刀在直线段的进给速度与在圆滑转接段的进给速度的比值在7~8之间。例如,圆滑转接段的进给速度为20mm/r~30mm/r,直线段的进给速度为150mm/r~

240mm/r。

[0053]

可选地,铣刀的直径与槽宽的比值在0.6~0.9之间,作为优选的,铣刀的直径与槽宽的比值在0.8~0.9之间。可以理解,为了实现半圈台阶式轮廓层铣加工,铣刀的直径d必须小于槽宽d,但若铣刀的直径d过小,而会导致刀具的刚性较差,容易出现断刀现象,因此,为了兼顾刀具的刚性和半圈台阶式轮廓层铣加工要求,本发明将铣刀的直径与槽宽的比值控制在0.8~0.9之间。

[0054]

可以理解,本发明的铝镁机匣上深窄槽的加工方法,通过更改加工策略,优化加工参数等方面进行改进,通孔深槽采用先预钻一排孔,再采用变进给逐层阶梯下降不抬刀加工至设计尺寸,很好地避免了加工过程中容易出现的振刀、让刀、断刀等现象,同时大大提高了加工效率。

[0055]

可以理解,本发明还在某一进气机匣上对图1所示的深窄槽进行了加工,具体过程为:

[0056]

(1)根据钻头加工特点为全包容加工,因此预钻孔的个数根据槽长决定,个数=[槽最长距离/钻头直径],点位排布从两侧往中间延伸且均匀分布。因此,使用1把ф3的钻头在两侧半圆中心各预钻1个ф3的孔即可,采用啄钻的加工方式。加工程序如下:

[0057]

;(t75 zt d=3.)

[0058]

n90m6

[0059]

n19m6

[0060]

n20 d1

[0061]

n21 cycle832(0.01,_ori_finish,1)

[0062]

n22 mcm_mill

[0063]

n23 stopre

[0064]

n24 g54d1y1100

[0065]

n25 g0 a-90b=dc(0)

[0066]

n26 traori(2)

[0067]

n27 cycle832(0.01,1,1)

[0068]

n28 ffwon

[0069]

n29 cycle800(0,"tc1",220000,54,0,0,0,0,-90,0,0,0,0,0,,1)

[0070]

n30 stopre

[0071]

n160g00g90g54x-41.249y-4.481s2000m3b90.f240

[0072]

n170g00z500.d1

[0073]

n180mcall cycle83(500.,39.1,0,2.,,,0.,,,,1,1,3,3,,0)

[0074]

n190x-41.249y-4.481

[0075]

n200x-40.294y-9.897

[0076]

n210mcall。

[0077]

(2)使用1把ф2.5的合金铣刀采用变进给不抬刀层铣加工,即在圆弧转接部位降低进给为f26,直线部位提高进给为f180,同时每结束完一段圆弧走刀就下降0.5mm进行下一段层铣。加工程序如下:

[0078]

;(t15 xd d=2.5)

[0079]

n6210t15

[0080]

n6220m6

[0081]

n6230cycle800()

[0082]

n6240g500d1

[0083]

n6250m94

[0084]

n6260m92

[0085]

n6270cycle832(0.001,_finish,1)

[0086]

n6280cycle800(0,njmtw,100000,57,x,y,z,a,0,0,0,0,0,-1,100,1)

[0087]

n1424 g00z300.m08

[0088]

n1425 g00g90g57x-40.294y-9.897b0s3600m3

[0089]

n1426 g00z3.

[0090]

cc_imd_write("oacm",0,0,0,29)

[0091]

n1427 r1=1

[0092]

n1428 r2=0

[0093]

;(while[#1lt50]do1)

[0094]

n1429 ma1:

[0095]

n1430 r2=-0.5*r1

[0096]

n1431 g01z=r2f180

[0097]

n1432 g01g64g41d1 x-39.998y-9.845f180.

[0098]

n1433 g01x-40.953y-4.429

[0099]

n1434 g01x-41.077y-4.235f26

[0100]

n2360 g01x-41.301y-4.185

[0101]

n2370 g01x-41.494y-4.309

[0102]

n2380 g01x-41.544y-4.533

[0103]

n1435 g01f180

[0104]

n1436 r1=r1+1

[0105]

n1437 r2=-0.5*r1

[0106]

n1438 g01z=r2

[0107]

n1439 g01x-40.589y-9.949f180

[0108]

n1440 g01x-40.466y-10.143f26

[0109]

n2410g01x-40.241y-10.193

[0110]

n2420g01x-40.048y-10.069

[0111]

n2430g01x-39.998y-9.845

[0112]

n1441 g01g60g40x-40.294y-9.897f180

[0113]

n1442 r1=r1+1

[0114]

n1443 if r1《60gotob ma1

[0115]

;(end1)

[0116]

n1444 g00z200。

[0117]

最后加工出的深窄槽尺寸精度符合设计要求。

[0118]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1