一种薄壳工装型板保证气密性的加工方式的制作方法

1.本发明涉及薄壳工装型板压型保证气密性技术领域,具体涉及一种薄壳工装型板保证气密性的加工方式。

背景技术:

2.薄壳工装型板传统的加工方法,如型板为多曲率折点且曲率折点较大时,为保证型板完全气密性情况下,型板会采用较厚整板料加工的方式,用整板料数控加工到型板料厚要求,从而保证型板气密性要求。现有技术主要缺点有以下两点:(1)薄壳工装型板备料尺寸较厚,毛胚成本高;(2)薄壳工装型板数控加工时间长、费用高。

技术实现要素:

3.本发明的目的是克服现有技术中存在的不足,提供一种薄壳工装型板保证气密性的加工方式,能够解决型板为保证气密性的毛胚采购成本高和数控加工时间长、费用高的问题。本发明能够降低毛胚型板采购成本,毛胚型板加工成本低、加工时间少;且通过折角部角度a、凹槽尺寸的设计,能够满足型板成型件气密性、强度的最佳要求。

4.为了实现上述目的,本发明采用的技术方案为 :一种薄壳工装型板保证气密性的加工方式,其包括以下步骤:步骤s1:制备平板状的毛胚型板(1),毛胚型板厚度为型板理论厚度加上型板加工量;步骤s2:在毛胚型板(1)的一个或多个折点处数控铣加工长凹槽(2),凹槽贯穿毛胚型板长度方向;步骤s3:然后借助压型工装(3),用液压机将型板曲率压出来,毛胚型板的凹槽位置与压型工装的折点处的折角部(4)位置对应;步骤s4:在折点处的两边附近处采用微振动去应力处理;此时即可得到型板成型件,由于型板为整料薄板,铣凹槽并未贯穿型板厚度,压型后型板仍然可以保证型板成型件的气密性要求、强度要求。

5.进一步地,凹槽(2)的底部两端圆弧过渡,以增加型板的应力强。

6.进一步地,毛胚型板(1)具有厚度h,凹槽(2)具有深度h、宽度w,压型工装(3)的折点处的折角部(4)具有角度a,为了满足型板成型件气密性、强度的最佳要求,满足: = 其中,k为取决于应力强度的经验系数,k=1-12,h、w、h、a取其无量纲数值部分。

7.本发明的一种薄壳工装型板保证气密性的加工方式,能够解决型板为保证气密性的毛胚采购成本高和数控加工时间长、费用高的问题。本发明能够降低毛胚型板采购成本,毛胚型板加工成本低、加工时间少;且通过折角部角度a、凹槽尺寸的设计,能够满足型板成型件气密性、强度的最佳要求。

附图说明

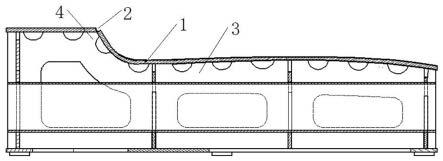

8.图1为本发明毛胚型板结构示意图;图2为本发明毛胚型板铣凹槽结构示意图;图3为本发明毛胚型板压型成型结构示意图;图4为本发明毛胚型板压型成型结构示意图;图5为本发明凹槽尺寸和折角部角度结构示意图。

9.图中:毛胚型板1、凹槽2、压型工装3、折角部4。

具体实施方式

10.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

11.下面结合附图对本发明作进一步详细说明。

12.如图1-5所示,一种薄壳工装型板保证气密性的加工方式,其包括以下步骤:步骤s1:制备平板状的毛胚型板1,毛胚型板厚度为型板理论厚度加上型板加工量;步骤s2:在毛胚型板1的一个或多个折点处数控铣加工长凹槽2,凹槽贯穿毛胚型板长度方向;步骤s3:然后借助压型工装3,用液压机将型板曲率压出来,毛胚型板1的凹槽2位置与压型工装3的折点处的折角部4位置对应;步骤s4:在折点处的两边附近处采用微振动去应力处理;此时即可得到型板成型件,由于型板为整料薄板,铣凹槽并未贯穿型板厚度,压型后型板仍然可以保证型板成型件的气密性要求、强度要求。

13.进一步地,凹槽2的底部两端圆弧过渡,以增加型板的应力强度。

14.进一步地,毛胚型板1具有厚度h,凹槽2具有深度h、宽度w,压型工装3的折点处的折角部4具有角度a,为了满足型板成型件气密性、强度的最佳要求,满足: = 其中,k为取决于应力强度的经验系数,k=1-12,h、w、h、a取其无量纲数值部分。

15.本发明的一种薄壳工装型板保证气密性的加工方式,能够解决型板为保证气密性的毛胚采购成本高和数控加工时间长、费用高的问题。本发明能够降低毛胚型板采购成本,毛胚型板加工成本低、加工时间少;且通过折角部角度a、凹槽尺寸的设计,能够满足型板成型件气密性、强度的最佳要求。

16.上述实施方式是对本发明的说明,不是对本发明的限定,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的保护范围由所附权利要求及其等同物限定。

技术特征:

1.一种薄壳工装型板保证气密性的加工方式,其包括以下步骤:步骤s1:制备平板状的毛胚型板(1),毛胚型板厚度为型板理论厚度加上型板加工量;步骤s2:在毛胚型板(1)的一个或多个折点处数控铣加工长凹槽(2),凹槽贯穿毛胚型板长度方向;步骤s3:然后借助压型工装(3),用液压机将型板曲率压出来,毛胚型板的凹槽位置与压型工装的折点处的折角部(4)位置对应;步骤s4:在折点处的两边附近处采用微振动去应力处理;此时即可得到型板成型件,由于型板为整料薄板,铣凹槽并未贯穿型板厚度,压型后型板仍然可以保证型板成型件的气密性要求、强度要求。2.如权利要求1所述的一种薄壳工装型板保证气密性的加工方式,其特征在于,凹槽(2)的底部两端圆弧过渡,以增加型板的应力强。3.如权利要求1所述的一种薄壳工装型板保证气密性的加工方式,其特征在于,毛胚型板(1)具有厚度h,凹槽(2)具有深度h、宽度w,压型工装(3)的折点处的折角部(4)具有角度a,为了满足型板成型件气密性、强度的最佳要求,满足: = 其中,k为取决于应力强度的经验系数,k=1-12,h、w、h、a取其无量纲数值部分。

技术总结

本发明公开了一种薄壳工装型板保证气密性的加工方式,其包括以下步骤:步骤S1:制备平板状的毛胚型板(1);步骤S2:在毛胚型板的一个或多个折点处数控铣加工长凹槽(2),凹槽贯穿毛胚型板长度方向;步骤S3:然后借助压型工装(3),用液压机将型板曲率压出来,毛胚型板的凹槽位置与压型工装的折点处的折角部(4)位置对应;步骤S4:在折点处的两边附近处采用微振动去应力处理。本发明能够降低毛胚型板采购成本,毛胚型板加工成本低、加工时间少;且能够满足型板成型件气密性、强度的最佳要求。强度的最佳要求。强度的最佳要求。

技术研发人员:马成文 胡瑛 李勇 万明 彭海珍 李小勇

受保护的技术使用者:江西昌兴航空装备股份有限公司

技术研发日:2022.11.18

技术公布日:2023/2/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1