一种管类部件预弯调整装置及预弯调整方法

1.本发明涉及一种管类部件预弯调整装置及预弯调整方法,属于金属预成型技术领域。

背景技术:

2.在车辆船舶、大型工业设备等机械中,轴管类零件安装过程中,特别是长薄壁管类部件为实现其特定的功能并保证直线度等要求,需要对其进行直线度测量与管的预弯,使其在安装后能保证薄壁长管的直线度。因此如何实现长管类零件的直线度自动测量与预弯是确保该零件质量关键,甚至是确保设备能正常运作的前提。现有技术的通常是利用液压、伺服电机等驱动方式对两侧模具之间的管类部件施加力使其产生塑性变形完成预弯;或者是手工操作,操作人员根据经验来调节各凸凹模间的距离及压力,但不同的材料、尺寸的预弯量也不同,调整复杂、效率低,同时现有加工方法没有对钢管的预弯量和变形量加以区分,预弯后发生的回弹现象没有得到重视,使得最终钢管预弯效果难以达到要求;待加工薄壁管类部件所需预弯量很小,若继续使用液压、伺服电机驱动的方式将极大提高生产成本;虽然现有测量与调整一体的自动测量与预弯机器,但是它的直线度测量精度不高且机械调整部分制造成本高。因此发明出一种适用于小变形量的薄壁钢管部件的预弯调整与测量机构非常必要。

技术实现要素:

3.本发明的发明目的是提供一种管类部件预弯调整装置及预弯调整方法,本发明预弯调整装置可准确测量并调整管类部件的挠度,测量精确、稳定性高,还具有预弯效率高的特点,适于各中长管类及细长类钢部件的直线度测量、预弯与矫直。

4.本发明实现其发明目的所采取的技术方案是:

5.一种管类部件预弯调整装置,包括光学精密平台、预弯度调节系统、预弯度测量系统、工控机和计算机,其结构特点是:

6.所述预弯度调节系统包括安装在光学精密平台上,分布在管类部件两侧用于实现管类部件预弯的多个动轮组件,所述每个动轮组件包括安装在光学精密平台上具有导轨的底座,所述导轨方向垂直于管类部件轴向方向,底座上设置有可沿导轨滑动的动轮部件和可精准调整动轮部件在导轨上位置的动轮位置调整部件,所述动轮部件包括动轮支撑架、侧面可压紧管类部件的动轮和支撑动轮转动的动轮支撑轴;

7.所述预弯度测量系统包括安装在光学精密平台上的激光跟踪仪和支撑钢架,以及安装在支撑钢架上轮廓扫描组件,所述轮廓扫描组件包括轮廓仪和可带动轮廓仪沿管类部件轴向移动的平移部件,所述激光跟踪仪用于对轮廓仪的测量面的轴向坐标、动轮支撑轴的轴向坐标和动轮侧面与管类部件接触位置中心点的坐标进行定位;

8.所述工控机用于控制激光跟踪仪、轮廓仪和平移部件工作,并将激光跟踪仪和轮廓仪采集的数据传输给计算机,进行数据处理,反馈给预弯度调节系统。

9.与现有技术相比,本发明预弯调整装置的有益效果是:

10.一、本发明可以根据管类部件的尺寸和形状,选择不同数量的动轮组件、安装位置以及不同形状的动轮,从而实现各种形状小变形量钢管或者长钢条类的预弯和矫直,通用性强,实用价值高,适用范围广。

11.二、本发明通过激光跟踪仪和轮廓仪结合使用,由激光跟踪仪对轮廓仪的测量面(管类部件的截面)进行定位,实现了对管类部件挠度更加精确地测量,不仅大大减少了人工调整的时间,提高了效率,且实际预弯后的钢管挠度曲线精确度更高。

12.三、本发明通过动轮位置调整部件调整各个动轮组件的动轮位置,从而实现管类部件的预弯,可根据所需调整力的大小选择不同的动轮位置调整部件,比如可以是手动部件,也可以是可实时自动控制的伺服电机或液压装置,实现薄壁或厚壁类钢管或其他长条类部件的精确预弯和矫直。

13.四、动轮组件中的动轮可绕动轮支撑轴旋转,从而适应管类部件在预弯过程中的移动,避免管类部件因为预弯造成磨损。

14.进一步,本发明预弯调整装置所述轮廓仪和动轮支撑架上均设置有光学靶标,激光跟踪仪中储存有轮廓仪上的光学靶标与轮廓仪的测量面的轴向坐标之间的轴向距离、动轮支撑架上的光学靶标与动轮支撑轴轴向坐标之间的轴向距离和动轮支撑架上的光学靶标与动轮侧面与管类部件接触位置中心点的坐标之间的距离,激光跟踪仪通过对轮廓仪和动轮支撑架上的光学靶标进行定位,确定轮廓仪测量面的轴向坐标、动轮支撑轴的轴向坐标和动轮侧面与管类部件接触位置中心点的坐标。

15.进一步,本发明预弯调整装置所述动轮位置调整部件包括垂直于底座设置的具有螺纹孔的支座,带有螺纹轴的手轮和设置在动轮支撑架背面的滚动轴承,所述手轮的螺纹轴与支座螺纹孔相配合,手轮的螺纹轴尾端与滚动轴承内圈固定连接;所述手轮上设置有精确的刻度;转动手轮使其螺纹轴转动可带动动轮支撑架沿底座上的导轨滑动,从而精准调整动轮部件在导轨上的位置。

16.这样,可将预弯调整所需的位移转化为手轮的旋转量,手轮上设置精确刻度,可精准控制位移,实现管类部件预弯,此动轮位置调整部件具备自锁能力且装置刚度优良。

17.进一步,本发明预弯调整装置所述轮廓扫描组件的平移部件包括安装在支撑钢架上的沿管类部件轴向方向设置的精密丝杠导轨、与精密丝杠导轨螺纹配合的丝杠螺母和带动精密丝杠导轨转动的伺服电机,所述轮廓仪安装于精密丝杠导轨的丝杠螺母上,伺服电极通过带动精密丝杠导轨,实现轮廓仪沿精密丝杠导轨移动。

18.进一步,本发明预弯调整装置所述动轮组件沿管类部件轴向相互错开布置,管类部件在多个动轮组件同时作用下发生弯曲变形。

19.本发明实现其发明目的还提供了一种上述预弯调整装置的预弯调整方法,其步骤如下:

20.s1、将待预弯的管类部件尺寸和材料参数的数据输入计算机中,得到待预弯的管类部件所需动轮组件数量及动轮组件间的最优安装距离;

21.s2、根据步骤s1确定的动轮组件数量及动轮组件间的最优安装距离将动轮组件安装在光学精密平台上,利用激光跟踪仪对动轮支撑轴的轴向坐标进行定位;保证动轮组件间的实际轴向距离精确;

22.s3、将待预弯的管类部件置于光学精密平台上的动轮组件之间夹紧,通过工控机控制平移部件,带动轮廓仪沿管类部件轴向移动实现管类部件各个截面的轮廓测量,同时利用激光跟踪仪对轮廓仪的各个测量面的轴向坐标进行定位,进而得到管类部件每个截面的轮廓及轴向坐标,根据管类部件每个截面的轮廓及轴向坐标计算管类部件的挠度曲线,记为初始挠度曲线;根据待预弯管类部件的尺寸、材料参数和实际工况确定管类部件的目标挠度曲线;

23.s4、将待预弯的管类部件的初始挠度曲线和目标挠度曲线导入计算机中,用两端点连接法对比初始挠度曲线和目标挠度曲线,得到为实现管类部件预弯各动轮组件中动轮所需移动的位移量和实现管类部件预弯后动轮侧面与管类部件接触位置中心点的坐标;

24.s5、根据步骤s4确定的各动轮组件中动轮所需位移量,通过动轮位置调整部件调整各个动轮部件的动轮位置,并用激光跟踪仪确定动轮侧面与管类部件接触位置中心点的坐标,保证各动轮组件中动轮侧面与管类部件接触位置中心点的坐标为步骤s4确定的实现管类部件预弯后动轮侧面与管类部件接触位置中心点的坐标;

25.s6、保持步骤s5各动轮组件中的动轮位置5~10min;

26.s7、通过动轮位置调整部件调整各个动轮部件的动轮位置,卸载加在管类部件上的力,使管类部件回弹;

27.s8、待管类部件完全回弹后,通过工控机控制平移部件,带动轮廓仪沿管类部件轴向移动实现管类部件各个截面的轮廓测量,同时利用激光跟踪仪对轮廓仪的各个测量面的轴向坐标进行定位,进而得到管类部件每个截面的轮廓及轴向坐标,根据管类部件每个截面的轮廓及轴向坐标计算管类部件的挠度曲线,记为预弯后管类部件的挠度曲线;

28.s9、将所述预弯后管类部件的挠度曲线与目标挠度曲线进行对比,若二者吻合,则结束预弯,若二者不吻合,则说明未满足预弯要求,进行步骤s10;

29.s10、将预弯后管类部件的挠度曲线作为初始挠度曲线,重复步骤s4-s9,直至预弯后管类部件的挠度曲线与目标挠度曲线相吻合,结束预弯。

30.进一步,本发明预弯调整方法所述步骤s3和步骤s8通过工控机控制平移部件,带动轮廓仪沿管类部件轴向移动实现管类部件各个截面的轮廓测量的具体方法是:

31.所述预弯度测量系统的平移部件包括安装在支撑钢架上的沿管类部件轴向方向设置的精密丝杠导轨、与精密丝杠导轨螺纹配合的丝杠螺母和带动精密丝杠导轨转动的伺服电机,所述轮廓仪安装于精密丝杠导轨的丝杠螺母上;

32.工控机控制伺服电机工作,带动精密丝杠导轨转动,从而使得安装于丝杠螺母上的轮廓仪沿精密丝杠导轨移动,轮廓仪每移动一段距离,精密丝杠导轨停止转动,轮廓仪扫描管类部件的外轮廓,在轮廓仪移动扫描过程中,激光跟踪仪对轮廓仪的测量面的轴向坐标进行定位,从而实现管类部件各个截面的轮廓测量。

33.进一步,本发明预弯调整方法所述步骤s3和步骤s8根据管类部件每个截面的轮廓及轴向坐标计算管类部件的挠度曲线的具体方法是:

34.a、轮廓仪获得管类部件m个截面的半侧轮廓数据,记截面编号为m,m=1、2、

…

,m,每个截面上的轮廓数据为n组,则管类部件第m个截面的轮廓数据为

35.(y

m1

,z

m1

),(y

m2

,z

m2

)

…

(y

m(n-1)

,z

m(n-1)

),(y

mn

,z

mn

);

36.b、基于椭圆截面一般式方程为:p1·

y2+p2·

z2+p3·y·

z+p4·

y+p5·

z+p6=0,其中

p1、p2、p3、p4、p5、p6为椭圆方程系数;对管类部件第m个截面的n组轮廓仪数据进行最小二乘法椭圆拟合,计算出第m个截面的椭圆方程系数p

m1

、p

m2

、p

m3

、p

m4

、p

m5

、p

m6

;

37.c、通过步骤b计算的椭圆方程系数,求出管类部件第m个截面的中心点的y坐标ym和z坐标zm:

[0038][0039]

然后根据激光跟踪仪确定管类部件第m个截面的轴向坐标xm,即可得到管类部件第m个截面中心坐标om(xm,ym,zm);

[0040]

d、根据步骤b和步骤c的方法获得管类部件每个截面的中心坐标o1(x1,y1,z1),o2(x2,y2,z2),o3(x3,y3,z3),

…

om(xm,ym,zm),对m个截面的中心坐标o1,o2,o3,

…

,om通过最小二乘法进行曲线拟合,得到管类部件的挠度曲线。

[0041]

进一步,本发明所述步骤s3根据待预弯管类部件的尺寸、材料参数和实际工况确定的目标挠度曲线为管类部件仅在集中作用力下的挠度曲线、仅在力偶作用下的挠度曲线和仅在重力作用下的挠度曲线之和。

[0042]

更进一步,本发明预弯调整方法所述管类部件为空心钢管,管类部件仅在重力作用下的挠度曲线为wq,管类部件仅在集中作用力下的挠度曲线为管类部件仅在力偶作用下的挠度曲线为目标挠度曲线为w;

[0043][0044][0045]

其中,其中e为管类部件的弹性模量、i为管类部件的截面惯性矩,x表示横坐标,q为管类部件的自身重力,a为管类部件的横截面积,l为管类部件的长度,x1为竖向反力,x2为反弯矩,

[0046]

该计算管类部件目标挠度曲线避免了单一计算重力作用下的挠度曲线不能完全反映部件的真实曲自然状态下的真实状态,考虑在集中作用力下和力偶作用下的部件挠度曲线后,能反映部件在真实重力作用下部分回弹的情况,能更加精确表示管类部件目标挠度曲线。

附图说明

[0047]

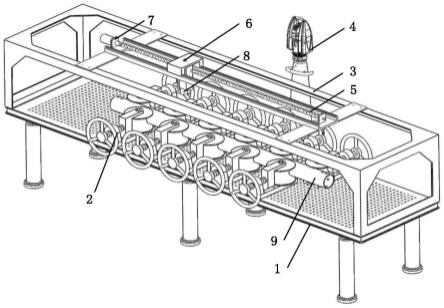

图1为本发明实施例管类部件预弯调整装置的整体结构示意图。

[0048]

图2为本发明实施例动轮组件的结构示意图。

[0049]

图3为本发明实施例管类部件在实际工况下受力分析基本体系示意图。

[0050]

图中,1为光学精密平台,2为动轮组件,3为支撑钢架,4为激光跟踪仪,5为精密丝杠导轨,6为丝杠螺母,7为伺服电机,8为轮廓仪,9为管类部件,2.1为底座,2.2为底座,2.3为动轮支撑架,2.4为动轮支撑轴,2.5为动轮。

具体实施方式

[0051]

实施例

[0052]

一种管类部件预弯调整装置,包括光学精密平台、预弯度调节系统、预弯度测量系统、工控机和计算机,其结构特点是:

[0053]

所述预弯度调节系统包括安装在光学精密平台上,分布在管类部件两侧用于实现管类部件预弯的多个动轮组件,所述每个动轮组件包括安装在光学精密平台上具有导轨的底座,所述导轨方向垂直于管类部件轴向方向,底座上设置有可沿导轨滑动的动轮部件和可精准调整动轮部件在导轨上位置的动轮位置调整部件,所述动轮部件包括动轮支撑架、侧面可压紧管类部件的动轮和支撑动轮转动的动轮支撑轴;

[0054]

所述预弯度测量系统包括安装在光学精密平台上的激光跟踪仪和支撑钢架,以及安装在支撑钢架上轮廓扫描组件,所述轮廓扫描组件包括轮廓仪和可带动轮廓仪沿管类部件轴向移动的平移部件,所述激光跟踪仪用于对轮廓仪测量面的轴向坐标、动轮支撑轴的轴向坐标和动轮侧面与管类部件接触位置中心点的坐标进行定位;

[0055]

所述工控机用于控制激光跟踪仪、轮廓仪和平移部件工作,并将激光跟踪仪和轮廓仪采集的数据传输给计算机,进行数据处理,反馈给预弯度调节系统。

[0056]

优选的,本例中所述轮廓仪和动轮支撑架上均设置有光学靶标,激光跟踪仪中储存有轮廓仪上的光学靶标与轮廓仪的测量面的轴向坐标之间的轴向距离、动轮支撑架上的光学靶标与动轮支撑轴轴向坐标之间的轴向距离和动轮支撑架上的光学靶标与动轮侧面与管类部件接触位置中心点的坐标之间的距离,激光跟踪仪通过对轮廓仪和动轮支撑架上的光学靶标进行定位,确定轮廓仪测量面的轴向坐标、动轮支撑轴的轴向坐标和动轮侧面与管类部件接触位置中心点的坐标。

[0057]

优选的,本例中所述动轮位置调整部件包括垂直于底座设置的具有螺纹孔的支座,带有螺纹轴的手轮和设置在动轮支撑架背面的滚动轴承,所述手轮的螺纹轴与支座螺纹孔相配合,手轮的螺纹轴尾端与滚动轴承内圈固定连接;所述手轮上设置有精确的刻度;转动手轮使其螺纹轴转动可带动动轮支撑架沿底座上的导轨滑动,从而精准调整动轮部件在导轨上的位置。图2为本例动轮组件的结构示意图,本例中动轮为圆腰型动轮,动轮组件底座的导轨为截面为梯形的燕尾槽导轨,动轮支撑架底部与燕尾槽导轨的滑块固定连接,从而实现动轮部件沿导轨滑动。图中,2.1为底座,2.2为支座,2.3为动轮支撑架,2.4为动轮支撑轴,2.5为动轮,2.6为手轮,动轮支撑架背面的滚动轴承未在图中显示。

[0058]

优选的,本例中所述轮廓扫描组件的平移部件包括安装在支撑钢架上的沿管类部件轴向方向设置的精密丝杠导轨、与精密丝杠导轨螺纹配合的丝杠螺母和带动精密丝杠导轨转动的伺服电机,所述轮廓仪安装于精密丝杠导轨的丝杠螺母上,伺服电极通过带动精密丝杠导轨,实现轮廓仪沿精密丝杠导轨移动。

[0059]

优选的,本例所述动轮组件沿管类部件轴向相互错开布置,管类部件在多个动轮组件同时作用下发生弯曲变形。

[0060]

图1为本例管类部件预弯调整装置的整体结构示意图。图中,1为光学精密平台,2为动轮组件,3为支撑钢架,4为激光跟踪仪,5为精密丝杠导轨,6为丝杠螺母,7为伺服电机,8为轮廓仪,9为管类部件,光学靶标、工控机、计算机未在图中显示。

[0061]

一种上述管类部件预弯调整装置的预弯调整方法,其步骤如下:

[0062]

s1、将待预弯的管类部件尺寸和材料参数的数据输入计算机中,得到待预弯的管类部件所需动轮组件数量及动轮组件间的最优安装距离;

[0063]

s2、根据步骤s1确定的动轮组件数量及动轮组件间的最优安装距离将动轮组件安装在光学精密平台上,利用激光跟踪仪对动轮支撑轴的轴向坐标进行定位;保证动轮组件间的实际轴向距离精确;

[0064]

s3、将待预弯的管类部件置于光学精密平台上的动轮组件之间夹紧,通过工控机控制平移部件,带动轮廓仪沿管类部件轴向移动实现管类部件各个截面的轮廓测量,同时利用激光跟踪仪对轮廓仪的各个测量面的轴向坐标进行定位,进而得到管类部件每个截面的轮廓及轴向坐标,根据管类部件每个截面的轮廓及轴向坐标计算管类部件的挠度曲线,记为初始挠度曲线;根据待预弯管类部件的尺寸、材料参数和实际工况确定管类部件的目标挠度曲线;

[0065]

s4、将待预弯的管类部件的初始挠度曲线和目标挠度曲线导入计算机中,用两端点连接法对比初始挠度曲线和目标挠度曲线,得到为实现管类部件预弯各动轮组件中动轮所需移动的位移量和实现管类部件预弯后动轮侧面与管类部件接触位置中心点的坐标;

[0066]

s5、根据步骤s4确定的各动轮组件中动轮所需位移量,通过动轮位置调整部件调整各个动轮部件的动轮位置,并用激光跟踪仪确定动轮侧面与管类部件接触位置中心点的坐标,保证各动轮组件中动轮侧面与管类部件接触位置中心点的坐标为步骤s4确定的实现管类部件预弯后动轮侧面与管类部件接触位置中心点的坐标;

[0067]

s6、保持步骤s5各动轮组件中的动轮位置5~10min;

[0068]

s7、通过动轮位置调整部件调整各个动轮部件的动轮位置,卸载加在管类部件上的力,使管类部件回弹;

[0069]

s8、待管类部件完全回弹后,通过工控机控制平移部件,带动轮廓仪沿管类部件轴向移动实现管类部件各个截面的轮廓测量,同时利用激光跟踪仪对轮廓仪的各个测量面的轴向坐标进行定位,进而得到管类部件每个截面的轮廓及轴向坐标,根据管类部件每个截面的轮廓及轴向坐标计算管类部件的挠度曲线,记为预弯后管类部件的挠度曲线;

[0070]

s9、将所述预弯后管类部件的挠度曲线与目标挠度曲线进行对比,若二者吻合,则结束预弯,若二者不吻合,则说明未满足预弯要求,进行步骤s10;

[0071]

s10、将预弯后管类部件的挠度曲线作为初始挠度曲线,重复步骤s4-s9,直至预弯后管类部件的挠度曲线与目标挠度曲线相吻合,结束预弯。

[0072]

优选的,上述预弯调整方法所述步骤s3和步骤s8通过工控机控制平移部件,带动轮廓仪沿管类部件轴向移动实现管类部件各个截面的轮廓测量的具体方法是:

[0073]

所述预弯度测量系统的平移部件包括安装在支撑钢架上的沿管类部件轴向方向设置的精密丝杠导轨、与精密丝杠导轨螺纹配合的丝杠螺母和带动精密丝杠导轨转动的伺服电机,所述轮廓仪安装于精密丝杠导轨的丝杠螺母上;

[0074]

工控机控制伺服电机工作,带动精密丝杠导轨转动,从而使得安装于丝杠螺母上的轮廓仪沿精密丝杠导轨移动,轮廓仪每移动一段距离,精密丝杠导轨停止转动,轮廓仪扫描管类部件的外轮廓,在轮廓仪移动扫描过程中,激光跟踪仪对轮廓仪的测量面的轴向坐标进行定位,从而实现管类部件各个截面的轮廓测量。

[0075]

优选的,上述预弯调整方法所述步骤s3和步骤s8根据管类部件每个截面的轮廓及

轴向坐标计算管类部件的挠度曲线的具体方法是:

[0076]

a、轮廓仪获得管类部件m个截面的半侧轮廓数据,记截面编号为m,m=1、2、

…

,m,每个截面上的轮廓数据为n组,则管类部件第m个截面的轮廓数据为

[0077]

(y

m1

,z

m1

),(y

m2

,z

m2

)

…

(y

m(n-1)

,z

m(n-1)

),(y

mn

,z

mn

);

[0078]

b、基于椭圆截面一般式方程为:p1·

y2+p2·

z2+p3·y·

z+p4·

y+p5·

z+p6=0,其中p1、p2、p3、p4、p5、p6为椭圆方程系数;对管类部件第m个截面的n组轮廓仪数据进行最小二乘法椭圆拟合,计算出第m个截面的椭圆方程系数p

m1

、p

m2

、p

m3

、p

m4

、p

m5

、p

m6

;

[0079]

c、通过步骤b计算的椭圆方程系数,求出管类部件第m个截面的中心点的y坐标ym和z坐标zm:

[0080][0081]

然后根据激光跟踪仪确定管类部件第m个截面的轴向坐标xm,即可得到管类部件第m个截面中心坐标om(xm,ym,zm);

[0082]

d、根据步骤b和步骤c的方法获得管类部件每个截面的中心坐标o1(x1,y1,z1),o2(x2,y2,z2),o3(x3,y3,z3),

…

om(xm,ym,zm),对m个截面的中心坐标o1,o2,o3,

…

,om通过最小二乘法进行曲线拟合,得到管类部件的挠度曲线。

[0083]

优选的,上述步骤s3根据待预弯管类部件的尺寸、材料参数和实际工况确定的目标挠度曲线为管类部件仅在集中作用力下的挠度曲线、仅在力偶作用下的挠度曲线和仅在重力作用下的挠度曲线之和。

[0084]

更为优选的,上述预弯调整方法所述管类部件为空心钢管,管类部件仅在重力作用下的挠度曲线为wq,管类部件仅在集中作用力下的挠度曲线为管类部件仅在力偶作用下的挠度曲线为目标挠度曲线为w;

[0085][0086][0087]

其中,其中e为管类部件的弹性模量、i为管类部件的截面惯性矩,x表示横坐标(管类部件轴向方向坐标),q为管类部件的自身重力,a为管类部件的横截面积,l为管类部件的长度,x1为竖向反力,x2为反弯矩,图3为本例管类部件在实际工况下受力分析基本体系示意图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1