一种螺纹钢二切分精轧孔型系统优化方法与流程

1.本发明涉及一种螺纹钢二切分精轧孔型系统优化方法,适用于18架棒材轧机单线轧制生产线实施技术升级生产二切分20mm规格螺纹。

背景技术:

2.随着我国国民经济的蓬勃发展,对中小型建筑钢材需求量日益俱增,质量要求越来越高,在国家提倡节能降耗的大环境下,在保证产品质量的基础上提高产量、节能降耗,是企业急需解决的问题,切分轧制是一种轧钢生产的工艺,与传统工艺相比具有生产率高、节省投资、节约能源、降低成本等优点。在现有产线技术条件下,为实现切分轧制需要新设计φ20mm规格孔型精轧孔型系统。

技术实现要素:

3.本发明的目的是提供一种螺纹钢二切分精轧孔型系统优化方法,结合单线轧制原孔型设计提高孔型共用性,优化ф20规格螺纹钢二切分轧制孔型系统。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种螺纹钢二切分精轧孔型系统优化方法,包括:

6.1)、轧制坯料为150mm

×

150mm方坯,计算总延伸系数,确定轧制道次为16道次;

7.2)、粗、中轧1-10架孔型采用原设计设计单线孔型实现最最大限度共用:粗、中轧1-10架孔型参数表:

[0008][0009][0010]

3)、精轧孔型系统设计专用切分孔型系统:

[0011]

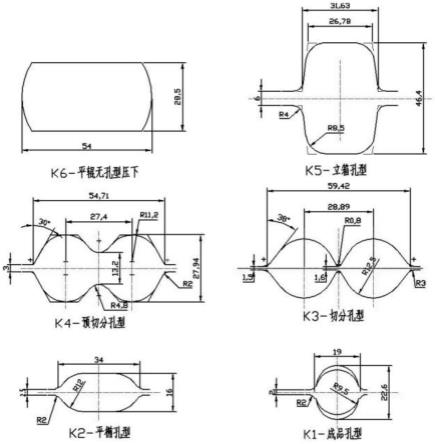

3.1)k6采用平辊无孔型压下设计,压下量26.5mm、宽展12mm;

[0012]

3.2)k5的主要作用是规整k6轧件尺寸,为k4预切分提供尺寸断面适宜的轧件,k5选择立箱子孔型,孔型参数如图1中k5立箱孔型中尺寸:槽深20.2mm、槽底宽31.63mm;

[0013]

3.3)k4预切分孔型为减少切分孔型的不均匀性,使切分楔完成对立箱轧件的压下定位,精确分配对称轧件的断面面积,尽可能减少切分孔型的负担,从而提高切分的稳定性和均匀性,k4孔型参数:侧壁夹角30

°

延伸系数1.14,顶部圆角半径为4.8mm;

[0014]

3.4)k3切分孔型由双圆孔型和切分楔连接而成,孔型参数:延伸系数为1.11,侧壁斜度夹角为38

°

,底部圆角半径为0.8mm;

[0015]

3.5)k2孔型设计采用平椭孔型,为减少切分带撕开后产生的毛刺高度,消除折叠缺陷,k2孔轧件侧面形成充分的鼓形宽展,压下变形量>40%,宽展变形量>20%,孔型尺寸,槽宽34mm、槽深6.75mm。

[0016]

3.6)成品孔型与原设计单线孔型相同。

[0017]

进一步的,原设计单线孔型的具体尺寸参数为:槽宽19mm、槽深8.5mm。

[0018]

与现有技术相比,本发明的有益技术效果:

[0019]

本发明通过ф20规格螺纹钢二切分轧制孔型方案的优化,实现提高产量、节能降本,为今后同类型机组开发提供参考,为相关企业创造可观的经济效益。

[0020]

对比单线轧制日产提升500吨,ф20规格螺纹钢年增达产1万吨钢,20螺吨钢效益(近三年平均)100元/吨,ф20规格螺纹钢年增效可达100万元。

附图说明

[0021]

下面结合附图说明对本发明作进一步说明。

[0022]

图1为ф20规格螺纹钢二切分轧制孔型系统图,图中尺寸单位为mm;

[0023]

图2为1-10架孔型示意图,图中尺寸单位为mm。

具体实施方式

[0024]

一种螺纹钢二切分精轧孔型系统优化方法,具体实施结果步骤如下:

[0025]

1、轧制坯料为150mm

×

150mm方坯,计算总延伸系数,确定轧制道次为16道次。

[0026]

2、粗、中轧1-10架孔型采用原设计设计单线孔型实现最最大限度共用:

[0027]

粗、中轧1-10架孔型参数表

[0028][0029]

[0030]

1-10架孔型如图2所示;

[0031]

3、精轧孔型系统设计专用切分孔型系统:

[0032]

(1)k6采用平辊无孔型压下设计,压下量及宽展如图1中k6采用平辊无孔型压下中所示。

[0033]

(2)k5的主要作用是规整k6轧件尺寸,为k4预切分提供尺寸断面适宜的轧件,选择立箱子孔型,孔型参数如图1中k5立箱孔型中尺寸所示。

[0034]

(3)k4预切分孔型为减少切分孔型的不均匀性,使切分楔完成对立箱轧件的压下定位,精确分配对称轧件的断面面积,尽可能减少切分孔型的负担,从而提高切分的稳定性和均匀性。孔型参数如图1中k4预切分孔型中尺寸所示,侧壁夹角30

°

延伸系数1.14,顶部圆角半径为4.8mm。

[0035]

(4)k3切分孔型由双圆孔型和切分楔连接而成,孔型参数如图1中k3切分孔型中尺寸所示,延伸系数为1.11,为防止耳子产生侧壁斜度夹角为38

°

,底部圆角半径为0.8mm。

[0036]

(5)k2孔型设计采用平椭孔型,为减少切分带撕开后产生的毛刺高度,消除折叠缺陷,k2孔轧件侧面形成充分的鼓形宽展,压下变形量>40%,宽展变形量>20%,孔型尺寸如图1中k2孔型所示。

[0037]

(6)成品孔型与原设计单线孔型相同。

[0038]

4、将加工好的轧辊安装在棒材轧件进行生产;通过结合生产现场实际情况,通过一种ф20规格螺纹钢二切分轧制孔型方案的设计发明,实现提高产量、节能降本,为今后同类型机组开发提供参考,为相关企业创造可观的经济效益,对比单线轧制日产提升500吨,ф20规格螺纹钢年增产可达1万吨钢,20螺吨钢效益(近三年平均)100元/吨,ф20规格螺纹钢年增效=1万吨

×

100元/吨=100万元。

[0039]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

技术特征:

1.一种螺纹钢二切分精轧孔型系统优化方法,其特征在于,包括:1)、轧制坯料为150mm

×

150mm方坯,计算总延伸系数,确定轧制道次为16道次;2)、粗、中轧1-10架孔型采用原设计设计单线孔型实现最最大限度共用:粗、中轧1-10架孔型参数表:机架孔型形状槽深槽宽1h箱441732v箱521303h椭圆36.51504v圆40985h椭圆241346v圆32807h椭圆16.6948v圆21.5559h椭圆11.7568.510v圆32403)、精轧孔型系统设计专用切分孔型系统:3.1)k6采用平辊无孔型压下设计,压下量26.5mm、宽展12mm;3.2)k5的主要作用是规整k6轧件尺寸,为k4预切分提供尺寸断面适宜的轧件,k5选择立箱子孔型,孔型参数如图1中k5立箱孔型中尺寸:槽深20.2mm、槽底宽31.63mm;3.3)k4预切分孔型为减少切分孔型的不均匀性,使切分楔完成对立箱轧件的压下定位,精确分配对称轧件的断面面积,尽可能减少切分孔型的负担,从而提高切分的稳定性和均匀性,k4孔型参数:侧壁夹角30

°

延伸系数1.14,顶部圆角半径为4.8mm;3.4)k3切分孔型由双圆孔型和切分楔连接而成,孔型参数:延伸系数为1.11,侧壁斜度夹角为38

°

,底部圆角半径为0.8mm;3.5)k2孔型设计采用平椭孔型,为减少切分带撕开后产生的毛刺高度,消除折叠缺陷,k2孔轧件侧面形成充分的鼓形宽展,压下变形量>40%,宽展变形量>20%,孔型尺寸,槽宽34mm、槽深6.75mm。3.6)成品孔型与原设计单线孔型相同。2.根据权利要求1所述的螺纹钢二切分精轧孔型系统优化方法,其特征在于,原设计单线孔型的具体尺寸参数为:槽宽19mm、槽深8.5mm。

技术总结

本发明公开了一种螺纹钢二切分精轧孔型系统优化方法,包括轧制坯料为150mm

技术研发人员:方琳 郝丽敏 刘洋

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:2022.11.21

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1