一种螺栓套垫片自动组装机的制作方法

本发明涉及加工设备,特别涉及一种螺栓套垫片自动组装机。

背景技术:

1、在暖气片的组装过程中需要通过将垫片套设在螺栓上再进行后续的组装,组装时需要通过人工的方式对垫片与螺栓进行组装,人工组装的效率较低,且人工成本较高,现有技术存在可改进之处。

技术实现思路

1、本发明设备针对上述现有情况,而提供了一种能够大幅提升组装效率的螺栓套垫片自动组装机。

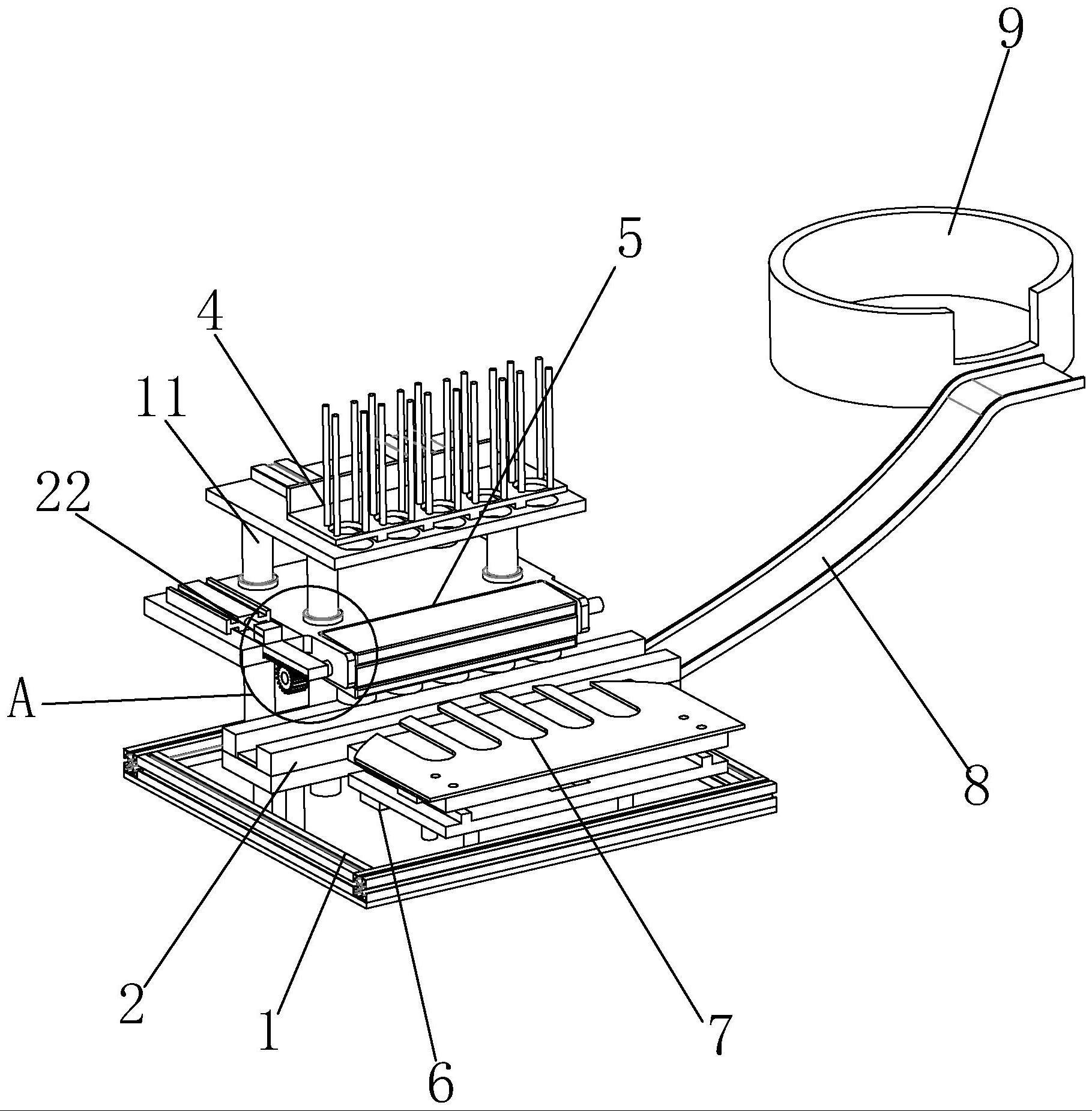

2、本发明的发明目的是通过以下技术方案实现的:一种螺栓套垫片自动组装机,其特征在于,包括加工台及固定设置在加工台上的加工轨道,所述加工轨道的一端设置有用于输送螺栓的上料轨道,该上料轨道远离加工轨道的一端设置有一个震动盘,所述加工轨道的上方固定设置有一个用于放置垫片的堆料台,所述堆料台与加工轨道之间活动设置有用于将堆料台上的垫片套设在加工轨道内螺栓上的压装机构,所述加工轨道的下方活动设置有一个用于驱动加工轨道内螺栓移动的第一驱动机构,所述加工轨道一侧活动设置有一个用于将上述驱动机构送至上述压装机构下方的螺栓进行等距排列的定位机构。

3、作为优选,所述堆料台包括设置在加工轨道上方的堆料板,该堆料板的下端固定设置有多个支撑柱,该支撑柱的下端固定设置在加工台上,该堆料板上固定设置有一个送料板,该堆料板上开设有多个贯穿堆料板的第一通孔,上述送料板上开设有多个第二通孔,该第二通孔外周固定设置有多个向上延伸的限位杆,通过所述多个限位杆围合成用于放置垫片的堆料空腔,所述送料板与堆料板之间留有一定间隙,所述送料板与堆料板之间活动设置有一个推板,所述堆料板上固定设置有用于驱动该推板将送料板上通过第二通孔掉落在堆料板上的垫片进入第一通孔内的第一气缸。

4、作为优选,所述压装机构包括活动设置在上述支撑柱上的活动板,上述支撑柱贯穿该活动板,上述加工台上固定设置有一个驱动该活动板沿支撑柱长度方向移动的第二气缸,该第二气缸位于上述活动板的下方,所述活动板朝向上述加工轨道的一端转动设置有一个压板,该压板的下端固定设置有多个用于吸取上述堆料板上垫片并将垫片压装在加工轨道内螺栓上的真空吸盘,该真空吸盘与上述第一通孔一一对应,且该真空吸盘能够随着压板转动至活动板的上方或下方,所述活动板的一侧设置有用于驱动该压板转动的第二驱动机构。

5、作为优选,所述第二驱动机构包括固定设置在上述压板一侧的齿轮,所述活动板一侧活动设置有一个始终与该齿轮相啮合的齿条,该齿条的长度方向与上述压板的转动中心线垂直,所述活动板一侧固定设置有一个用于驱动该齿条移动的第三气缸。

6、作为优选,所述活动板一侧固定设置有一个导向座,该导向座上开设有一个沿导向座长度方向延伸的第一导向槽,上述齿条活动设置在该第一导向槽内,上述第三气缸固定设置在该导向座的上方,上述第三气缸的前端固定设置有一个推块,该推块固定设置在上述齿条上。

7、作为优选,所述第一驱动机构包括固定设置在加工台上且位于上述加工轨道下方的第四气缸,该第四气缸沿上述加工轨道的长度方向延伸,该加工轨道上开设有沿竖直方向贯穿加工轨道且沿加工轨道长度方向延伸的第二导向槽,所述第四气缸朝向上述上料轨道的一端固定设置有一个电动推杆,该电动推杆的上端插设在上述第二导向槽内。

8、作为优选,所述定位机构包括固定设置在加工台上的支撑架,该支撑架上活动设置有一个能够向上述加工轨道方向移动的分料板,该分料板朝向定位轨道的一端开设有多个用于卡接螺栓的卡槽,相邻两个所述卡槽之间固定设置有用于插设进加工轨道内相邻两个螺栓之间间隙内的分料杆,所述卡槽与上述真空吸盘一一对应,且该卡槽位于上述真空吸盘的正下方。

9、与现有技术相比,本发明在使用时,通过上料装置将螺栓输送至加工轨道上,通过第一驱动机构将加工轨道上的螺栓移动至压装机构的下方,再通过定位机构将位于压装机构下方的螺栓进行等间距排列,压装机构从堆料台上的取得垫片后将垫片套设在压装机构下方的螺栓上,完成垫片的自动压装,并通过第一驱动机构将后续未压装垫片的螺栓送至压装机构下方,通过未压装垫片的螺栓推动完成压装的螺栓移动并使完成压装的螺栓移出加工轨道,自动完成螺栓的输送、垫片压装及成品的收集,大幅提升组装效率。

技术特征:

1.一种螺栓套垫片自动组装机,其特征在于,包括加工台(1)及固定设置在加工台(1)上的加工轨道(2),所述加工轨道(2)的一端设置有用于输送螺栓的上料轨道(8),该上料轨道(8)远离加工轨道(2)的一端设置有一个震动盘(9),所述加工轨道(2)的上方固定设置有一个用于放置垫片的堆料台(4),所述堆料台(4)与加工轨道(2)之间活动设置有用于将堆料台(4)上的垫片套设在加工轨道(2)内螺栓上的压装机构(5),所述加工轨道(2)的下方活动设置有一个用于驱动加工轨道(2)内螺栓移动的第一驱动机构(6),所述加工轨道(2)一侧活动设置有一个用于将上述驱动机构送至上述压装机构(5)下方的螺栓进行等距排列的定位机构(7)。

2.根据权利要求1所述的一种螺栓套垫片自动组装机,其特征在于,所述堆料台(4)包括设置在加工轨道(2)上方的堆料板(10),该堆料板(10)的下端固定设置有多个支撑柱(11),该支撑柱(11)的下端固定设置在加工台(1)上,该堆料板(10)上固定设置有一个送料板(12),该堆料板(10)上开设有多个贯穿堆料板(10)的第一通孔(13),上述送料板(12)上开设有多个第二通孔(14),该第二通孔(14)外周固定设置有多个向上延伸的限位杆(15),通过所述多个限位杆(15)围合成用于放置垫片的堆料空腔(16),所述送料板(12)与堆料板(10)之间留有一定间隙,所述送料板(12)与堆料板(10)之间活动设置有一个推板(17),所述堆料板(10)上固定设置有用于驱动该推板(17)将送料板(12)上通过第二通孔(14)掉落在堆料板(10)上的垫片进入第一通孔(13)内。

3.根据权利要求2所述的一种螺栓套垫片自动组装机,其特征在于,所述压装机构(5)包括活动设置在上述支撑柱(11)上的活动板(18),上述支撑柱(11)贯穿该活动板(18),上述加工台(1)上固定设置有一个驱动该活动板(18)沿支撑柱(11)长度方向移动的第二气缸(19),该第二气缸(19)位于上述活动板(18)的下方,所述活动板(18)朝向上述加工轨道(2)的一端转动设置有一个压板(20),该压板(20)的下端固定设置有多个用于吸取上述堆料板(10)上垫片并将垫片压装在加工轨道(2)内螺栓上的真空吸盘(21),该真空吸盘(21)与上述第一通孔(13)一一对应,且该真空吸盘(21)能够随着压板(20)转动至活动板(18)的上方或下方,所述活动板(18)的一侧设置有用于驱动该压板(20)转动的第二驱动机构(22)。

4.根据权利要求3所述的一种螺栓套垫片自动组装机,其特征在于,所述第二驱动机构(22)包括固定设置在上述压板(20)一侧的齿轮(23),所述活动板(18)一侧活动设置有一个始终与该齿轮(23)相啮合的齿条(24),该齿条(24)的长度方向与上述压板(20)的转动中心线垂直,所述活动板(18)一侧固定设置有一个用于驱动该齿条(24)移动的第三气缸(25)。

5.根据权利要求4所述的一种螺栓套垫片自动组装机,其特征在于,所述活动板(18)一侧固定设置有一个导向座(26),该导向座(26)上开设有一个沿导向座(26)长度方向延伸的第一导向槽(27),上述齿条(24)活动设置在该第一导向槽(27)内,上述第三气缸(25)固定设置在该导向座(26)的上方,上述第三气缸(25)的前端固定设置有一个推块(28),该推块(28)固定设置在上述齿条(24)上。

6.根据权利要求1所述的一种螺栓套垫片自动组装机,其特征在于,所述第一驱动机构(6)包括固定设置在加工台(1)上且位于上述加工轨道(2)下方的第四气缸(29),该第四气缸(29)沿上述加工轨道(2)的长度方向延伸,该加工轨道(2)上开设有沿竖直方向贯穿加工轨道(2)且沿加工轨道(2)长度方向延伸的第二导向槽(30),所述第四气缸(29)朝向上述上料轨道(8)的一端固定设置有一个电动推杆(31),该电动推杆(31)的上端插设在上述第二导向槽(30)内。

7.根据权利要求3所述的一种螺栓套垫片自动组装机,其特征在于,所述定位机构(7)包括固定设置在加工台(1)上的支撑架(32),该支撑架(32)上活动设置有一个能够向上述加工轨道(2)方向移动的分料板(33),该分料板(33)朝向定位轨道的一端开设有多个用于卡接螺栓的卡槽(34),相邻两个所述卡槽(34)之间固定设置有用于插设进加工轨道(2)内相邻两个螺栓之间间隙内的分料杆(35),所述卡槽(34)与上述真空吸盘(21)一一对应,且该卡槽(34)位于上述真空吸盘(21)的正下方。

技术总结

本发明提供了一种螺栓套垫片自动组装机。它解决了现有通过人工的方式对垫片与螺栓进行组装,人工组装的效率较低,且人工成本较高的问题。本发明在使用时,通过上料装置将螺栓输送至加工轨道上,通过第一驱动机构将加工轨道上的螺栓移动至压装机构的下方,再通过定位机构将位于压装机构下方的螺栓进行等间距排列,压装机构从堆料台上的取得垫片后将垫片套设在压装机构下方的螺栓上,完成垫片的自动压装,并通过第一驱动机构将后续未压装垫片的螺栓送至压装机构下方,通过未压装垫片的螺栓推动完成压装的螺栓移动并使完成压装的螺栓移出加工轨道,自动完成螺栓的输送、垫片压装及成品的收集,大幅提升组装效率。

技术研发人员:吕永伟,周婵美,夏月飞,李汝俊,唐少萍

受保护的技术使用者:浙江飞哲工贸有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!