一种球形催化剂的成型降温设备的制作方法

1.本发明涉及球形催化剂生产技术领域,具体为一种球形催化剂的成型降温设备。

背景技术:

2.球形催化剂在成型阶段普遍采用了挤条成型工艺,利用螺旋杆迫使泥状物料从成型模具中挤出,并切割成等长的蜂窝式条形柱体,该过程的成败,其中一个关键因素就是多孔板模具的设计是否合理。

3.专利公告号为cn214983500u的实用新型专利公开了一种快速降温的催化剂成型模具,其涉及催化剂成型领域,旨在解决成型模具的四周未设置降温装置,由模具自身结构进行降温,导致成型产品表面质量差,加工周期被延长的问题。包括有底板,所述底板上设置有成型型芯,所述成型型芯的四周设置有降温装置,所述降温装置与底板之间采用活动连接,所述底板位于成型型芯的下方设置有进料孔。通过降温装置的设置,由降温槽和供水箱的相互配合,完成整个成型型芯的降温工作,保证成型产品的表面质量,提高成型效率,降温整个过程可控,工作人员可根据实际降温情况作出合理调整。

4.但是目前成型降温设备存在以下问题:该成型模具的降温设备采用冷却水环流成型模具的方式对球形催化剂的冷却,但冷却水无法对处于成型模具中部位置的球形催化剂进行冷却,从而降低了球形催化剂的冷却效率,因此,我们提出了一种球形催化剂的成型降温设备。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种球形催化剂的成型降温设备,解决了上述背景技术中提出的该成型模具的降温设备采用冷却水环流成型模具的方式对球形催化剂的冷却,但冷却水无法对处于成型模具中部位置的球形催化剂进行冷却,从而将了球形催化剂的冷却效率的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:一种球形催化剂的成型降温设备,包括设备主体,所述设备主体的内壁顶部设置有熔料挤出装置,所述设备主体的内壁底部设置有成型模具,所述设备主体的左侧设置有降温装置,所述降温装置包括水箱和水冷盒,所述水冷盒固定在成型模具的底部,所述水冷盒的内部固定有若干个隔板,若干个所述隔板交错设置在水冷盒的内壁正面和背面,若干个所述隔板交错设置在水冷盒的内壁正面和背面,且隔板在水冷盒内部形成s形通道,所述水箱固定在设备主体的左侧,所述水箱的顶部固定有水泵,所述水泵的进水端延伸至水箱的左侧,所述水泵的出水端与水冷盒的正面左侧通过进水管连接,所述水箱的正面与水冷盒正面右侧通过出水管连接,水泵抽取水箱中的水通过进水管输送至水冷盒中,水沿着水冷盒内隔板形成的s形通道流通,从而水可更加全面的对成型模具中的球形催化剂进行冷却,同时隔板形成的s形通道流通增加了水与成型模具接触的面积,从而提高了球形催化剂冷却的效果,所述出水管的中部为螺旋状设置,出水管螺旋状的设置,增大了出水管中水与外接空气接触的面积,从而提高了对

出水管中水降温的效果,从而利于水的循环使用。

7.优选的,所述水冷盒的上方设置有风冷装置,所述风冷装置包括转杆,所述转杆有四个,四个所述转杆分别贯穿且转动安装在设备主体的内壁底部四角处,且转杆延伸至水冷盒内部,所述转杆的底部固定有水轮,所述转杆的顶部外侧固定有扇动板,所述进水管的出水口和出水管的进水口均正对着水轮的扇片,水流通过推动水轮的扇叶带动转杆转动,转杆带动扇动板对成型模具上部分的空气进行扇动,从而提高了成型模具上部分空气流通的速度,从而加快了对成型模具中的球形催化剂降温冷却的效果。

8.优选的,所述设备主体的顶部正面和背面均开设有条形槽,两个所述转杆之间设有辅助脱模装置,所述辅助脱模装置包括抵触块,所述抵触块有四个,四个所述抵触块分别滑动安装在两个所述条形槽的内部左侧和右侧,两个所述抵触块之间通过弹板连接,所述转杆的外部固定有凸块,所述抵触块远离弹板的一端位于转杆的凸块运动轨迹上,所述弹板远离成型模具的一侧固定有固定柱,所述固定柱滑动安装在回形板的内部,所述回形板滑动安装在水冷盒的外壁处,所述回形板的底部固定有u形架,所述u形架贯穿且滑动安装在水冷盒的顶部,所述u形架的中部位于水冷盒的内部,所述u形架的中部顶面固定有敲击杆,所述敲击杆远离u形架的一端与成型模具的底面接触,转杆的凸块推动抵触块对弹板挤压,弹板通过固定柱带动回形板推动u形架向下移动,u形架带动敲击杆对成型模具进行敲击,成型模具振动,从而避免了球形催化剂冷却时粘附在成型模具内壁上的问题,从而促进了后续球形催化剂从成型模具中脱模出的效率。

9.优选的,所述水箱的正面设置有流通装置,所述流通装置包括架板,所述架板固定在水箱的正面,所述架板远离水箱的一端右侧转动安装有电动轴,所述电动轴通过外接电机驱动,所述电动轴的外侧固定有叶片,电动轴带动叶片对出水管螺旋状部分的空气进行扇动,从而进一步促进了出水管中水冷却的速度,所述叶片远离电动轴的一端固定有弹性凸球杆,所述架板的右侧固定有环架,所述环架的右侧边缘处固定有若干个抵触杆,所述抵触杆位于弹性凸球杆的运动轨迹上,所述弹性凸球杆远离叶片的一端与出水管螺旋状部分外壁接触,同时叶片带动弹性凸球杆转动,抵触杆推动弹性凸球杆对出水管螺旋状部分外壁进行敲击,出水管螺旋状部分振动,从而避免了水中杂质附着在出水管处,导致出水管堵塞的问题。

10.本发明提供了一种球形催化剂的成型降温设备。具备以下有益效果:

11.(1)、本发明通过降温装置的设置,使得水泵、水箱、进水管、水冷盒和隔板配合使而水可更加全面的对成型模具中的球形催化剂进行冷却;同时隔板形成的s形通道流通增加了水与成型模具接触的面积,从而提高了球形催化剂冷却的效果;同时出水管螺旋状的设置,增大了出水管中水与外接空气接触的面积,从而提高了对出水管中水降温的效果,从而利于水的循环使用。

12.(2)、本发明通过风冷装置的设置,使得水流通过推动水轮的扇叶带动转杆驱动扇动板对成型模具上部分的空气进行扇动,从而提高了成型模具上部分空气流通的速度,从而加快了对成型模具中的球形催化剂降温冷却的效果。

13.(3)、本发明通过辅助脱模装置的设置,使得转杆的凸块、抵触块、弹板、固定柱、回形板和u形架配合带动敲击杆对成型模具进行敲击,成型模具振动,从而避免了球形催化剂冷却时粘附在成型模具内壁上的问题,从而促进了后续球形催化剂从成型模具中脱模出的

效率。

14.(4)、本发明通过流通装置的设置,使得电动轴带动叶片对出水管螺旋状部分的空气进行扇动,从而进一步促进了出水管中水冷却的速度;同时叶抵触杆推动弹性凸球杆对出水管螺旋状部分外壁进行敲击,出水管螺旋状部分振动,从而避免了水中杂质附着在出水管处,导致出水管堵塞的问题。

附图说明

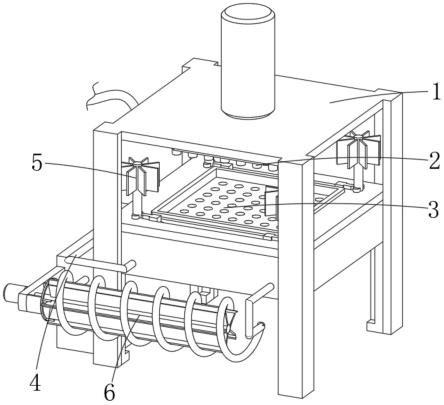

15.图1为本发明整体的示意图;

16.图2为本发明整体的局部剖面示意图;

17.图3为本发明降温装置的局部剖面示意图;

18.图4为本发明风冷装置的示意图;

19.图5为本发明辅助脱模装置的示意图;

20.图6为本发明流通装置的示意图。

21.图中:1、设备主体;2、熔料挤出装置;3、成型模具;4、降温装置;41、水箱;42、水泵;43、进水管;44、出水管;45、水冷盒;46、隔板;5、风冷装置;51、转杆;52、水轮;53、扇动板;6、流通装置;61、架板;62、电动轴;63、叶片;64、弹性凸球杆;65、抵触杆;66、环架;7、辅助脱模装置;71、抵触块;72、弹板;73、固定柱;74、回形板;75、u形架;76、敲击杆。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.请参阅图1-6,本发明提供了一种技术方案:一种球形催化剂的成型降温设备,包括设备主体1,设备主体1的内壁顶部设置有熔料挤出装置2,设备主体1的内壁底部设置有成型模具3,设备主体1的左侧设置有降温装置4,降温装置4包括水箱41和水冷盒45,水冷盒45固定在成型模具3的底部,水冷盒45的内部固定有若干个隔板46,若干个隔板46交错设置在水冷盒45的内壁正面和背面,若干个隔板46交错设置在水冷盒45的内壁正面和背面,且隔板46在水冷盒45内部形成s形通道,水箱41固定在设备主体1的左侧,水箱41的顶部固定有水泵42,水泵42的进水端延伸至水箱41的左侧,水泵42的出水端与水冷盒45的正面左侧通过进水管43连接,水箱41的正面与水冷盒45正面右侧通过出水管44连接,水泵42抽取水箱41中的水通过进水管43输送至水冷盒45中,水沿着水冷盒45内隔板46形成的s形通道流通,从而水可更加全面的对成型模具3中的球形催化剂进行冷却,同时隔板46形成的s形通道流通增加了水与成型模具3接触的面积,从而提高了球形催化剂冷却的效果,出水管44的中部为螺旋状设置,出水管44螺旋状的设置,增大了出水管44中水与外接空气接触的面积,从而提高了对出水管44中水降温的效果,从而利于水的循环使用。

24.优选的,水冷盒45的上方设置有风冷装置5,风冷装置5包括转杆51,转杆51有四个,四个转杆51分别贯穿且转动安装在设备主体1的内壁底部四角处,且转杆51延伸至水冷盒45内部,转杆51的底部固定有水轮52,转杆51的顶部外侧固定有扇动板53,进水管43的出水口和出水管44的进水口均正对着水轮52的扇片,水流通过推动水轮52的扇叶带动转杆51转动,转杆51带动扇动板53对成型模具3上部分的空气进行扇动,从而提高了成型模具3上

部分空气流通的速度,从而加快了对成型模具3中的球形催化剂降温冷却的效果。

25.优选的,设备主体1的顶部正面和背面均开设有条形槽,两个转杆51之间设有辅助脱模装置7,辅助脱模装置7包括抵触块71,抵触块71有四个,四个抵触块71分别滑动安装在两个条形槽的内部左侧和右侧,两个抵触块71之间通过弹板72连接,转杆51的外部固定有凸块,抵触块71远离弹板72的一端位于转杆51的凸块运动轨迹上,弹板72远离成型模具3的一侧固定有固定柱73,固定柱73滑动安装在回形板74的内部,回形板74滑动安装在水冷盒45的外壁处,回形板74的底部固定有u形架75,u形架75贯穿且滑动安装在水冷盒45的顶部,u形架75的中部位于水冷盒45的内部,u形架75的中部顶面固定有敲击杆76,敲击杆76远离u形架75的一端与成型模具3的底面接触,转杆51的凸块推动抵触块71对弹板72挤压,弹板72通过固定柱73带动回形板74推动u形架75向下移动,u形架75带动敲击杆76对成型模具3进行敲击,成型模具3振动,从而避免了球形催化剂冷却时粘附在成型模具3内壁上的问题,从而促进了后续球形催化剂从成型模具3中脱模出的效率。

26.优选的,水箱41的正面设置有流通装置6,流通装置6包括架板61,架板61固定在水箱41的正面,架板61远离水箱41的一端右侧转动安装有电动轴62,电动轴62通过外接电机驱动,电动轴62的外侧固定有叶片63,电动轴62带动叶片63对出水管44螺旋状部分的空气进行扇动,从而进一步促进了出水管44中水冷却的速度,叶片63远离电动轴62的一端固定有弹性凸球杆64,架板61的右侧固定有环架66,环架66的右侧边缘处固定有若干个抵触杆65,抵触杆65位于弹性凸球杆64的运动轨迹上,弹性凸球杆64远离叶片63的一端与出水管44螺旋状部分外壁接触,同时叶片63带动弹性凸球杆64转动,抵触杆65推动弹性凸球杆64对出水管44螺旋状部分外壁进行敲击,出水管44螺旋状部分振动,从而避免了水中杂质附着在出水管44处,导致出水管44堵塞的问题。

27.使用时,工作人员通过熔料挤出装置2将熔料送进成型模具3中,熔料会在成型模具3中被挤压成型,注塑工作结束后,启动水泵42,水泵42抽取水箱41中的水通过进水管43输送至水冷盒45中,水沿着水冷盒45内隔板46形成的s形通道流通,从而水可更加全面的对成型模具3中的球形催化剂进行冷却,同时隔板46形成的s形通道流通增加了水与成型模具3接触的面积,从而提高了球形催化剂冷却的效果,水冷盒45中排出的水会通过出水管44重新输送至水箱41中,出水管44螺旋状的设置,增大了出水管44中水与外接空气接触的面积,从而提高了对出水管44中水降温的效果,从而利于水的循环使用。

28.同时水在隔板46形成的s形通道流通内部流通时,水流通过推动水轮52的扇叶带动转杆51转动,转杆51带动扇动板53对成型模具3上部分的空气进行扇动,从而提高了成型模具3上部分空气流通的速度,从而加快了对成型模具3中的球形催化剂降温冷却的效果。

29.在转杆51转动时会带动其上的凸块转动,转杆51的凸块推动抵触块71向成型模具3中部位置移动,抵触块71对弹板72挤压,弹板72向下隆起形变,弹板72带动固定柱73同步移动,固定柱73沿着回形板74内部滑动并带动回形板74推动u形架75向下移动,u形架75带动敲击杆76远离成型模具3,当转杆51的凸块不推动抵触块71时,在弹板72的弹力作用下,弹板72通过固定柱73和回形板74带动u形架75复位,u形架75带动敲击杆76对成型模具3进行敲击,成型模具3振动,从而避免了球形催化剂冷却时粘附在成型模具3内壁上的问题,从而促进了后续球形催化剂从成型模具3中脱模出的效率。

30.同时通过外接电机驱动电动轴62转动,电动轴62带动叶片63转动,叶片63对出水

管44螺旋状部分的空气进行扇动,从而进一步促进了出水管44中水冷却的速度;同时叶片63带动弹性凸球杆64转动,当弹性凸球杆64转动到抵触杆65位置时,抵触杆65推动弹性凸球杆64向远离出水管44螺旋状部分外壁方向摆动,当抵触杆65不推动弹性凸球杆64时,弹性凸球杆64在自身弹力作用下复位并对出水管44螺旋状部分外壁进行敲击,出水管44螺旋状部分振动,从而避免了水中杂质附着在出水管44处,导致出水管44堵塞的问题。

31.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1