一种TC18钛合金薄壁筒形件的制作方法与流程

本发明属于加工制造领域,具体是一种采用tc18钛合金制造的薄壁筒形件的制作方法。

背景技术:

1、tc18钛合金名义成分为ti-5al-5v-5mo-1cr-1fe,属于近β型钛合金,具有密度小、强度高、断后延伸率高等特点,是航空、航天制造领域的理想结构材料。薄壁筒形件是固体火箭发动机金属壳体的主要结构形式,固体火箭发动机作为武器、运载火箭等的主要动力装置,近年来随着新型武器系统战技指标的不断提升,固体发动机的综合性能要求也越来越高。薄壁筒形件是固体火箭发动机中最大的消极质量,在密度一定的情况下,提高薄壁筒形件抗拉强度将直接影响发动机的质量比。与高强度钢薄壁筒形件相比较,同等质量的钛合金薄壁筒形件在性能方面具有明显的优势。现阶段,钛合金薄壁筒形件一般采用ta15钛合金进行研制,抗拉强度为930mpa~1130mpa,而tc18钛合金抗拉强度为1080mpa~1280mpa,具有制造性能更高薄壁筒形件的潜力。因薄壁筒形件制造时需采用焊接的方法进行结构之间的联接,主要涉及氩弧焊和电子束焊接两种焊接方法,经试验证明,上述两种焊接方法均对材料强度有所影响,tc18钛合金电子束焊接接头的抗拉强度为870mpa~930mpa,tc18钛合金氩弧焊接头抗拉强度为680mpa~710mpa。为提高薄壁筒形件的整体承载能力,需采用合理的热处理制度对焊缝部位进行强化。

2、针对薄壁筒形件设计功能的对材料抗拉强度大于1200mpa的需求,以及tc18薄壁筒形件制作过程中的焊接工序降材料抗拉强度的低特点,需开发一种采用tc18钛合金制作,抗拉强度大于1200mpa的薄壁筒形件的制作方法。

3、关于采用tc18钛合金,抗拉强度大于1200mpa的薄壁筒形件的制作方法还未见资料显示。中南大学在授权公告号为cn103924180a的专利申请中,公开了一种tc18钛合金热处理方法。该发明提出一种tc18钛合金的热处理方法,通过对保温温度、时间和冷却方式的选取,能够有效调控合金的微观组织,使tc18钛合金具有较高的强度以及良好的塑性和韧性,解决了双重退火工艺存在合金强度较低以及固溶-时效工艺难以使合金塑性和韧性满足使用要求的问题。该热处理方法因需使用水淬的方法进行性能强化,易产生较大的变形,更适合原材料状态的处理,不适于薄壁筒形件的制作。沈阳黎明航空发动机(集团)有限责任公司在授权公告号为cn102107243b的专利申请中,公开了一种钛合金薄壁筒形件自重热成型工艺方法。该发明利用热成型夹具的自重作用于零件钛合金薄壁筒形件上产生压力代替动力,在真空炉中完成对薄壁筒形件成形。该发明所涉及的工艺方法和功能结构需求与本发明不同。

技术实现思路

1、为克服现有技术中存在的tc18钛合金薄壁筒形件成形过程中氩弧焊和电子束焊接热过程对基材抗拉强度削弱,无法满足抗拉强度大于1200mpa的要求的不足,本发明提出了一种tc18钛合金薄壁筒形件的制作方法。

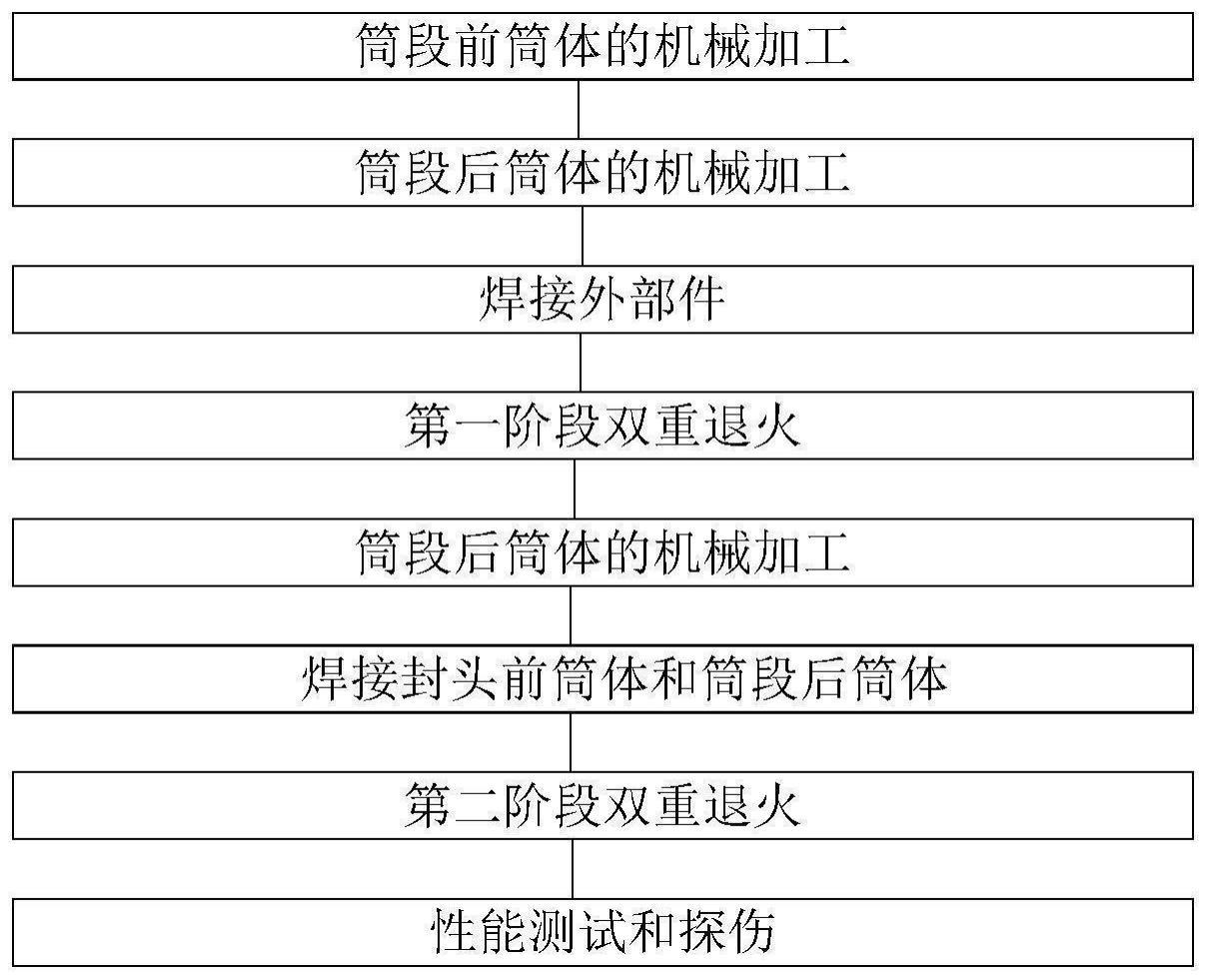

2、本发明的具体过程是:

3、步骤一,筒段前筒体的机械加工:

4、所述筒段前筒体的机械加工分为粗加工、半精加工和精加工三个阶段,其中粗加工内、外直径和端面均留量3mm/单;半精加工内、外直径和端面均留量1mm/单;

5、在机械加工该筒段前筒体的同时,从所述筒段前筒体的坯料上截取试件原料,并机加成为两端有螺纹的拉力试样。

6、步骤二,筒段后筒体的机械加工:

7、步骤三,焊接外部件:

8、通过氩弧焊在筒段后筒体上焊接所述外部件2。所述外部件包括八件外接头、四件线缆罩座4和一件滑块3。

9、执行qj175-1993ⅱ级标准,依次将各所述外接头、线缆罩座和滑块与筒段后筒体焊接。得到焊接有各外部件的筒段后筒体。

10、焊接时,电弧电压15-20v,焊接电流40-80a,气体流量13-20l/min。焊点长4~5mm。

11、步骤四,第一阶段双重退火:

12、对得到的焊接有各外部件的筒段后筒体进行第一阶段双重退火。

13、所述双重退火过程分阶段实施。第一阶段的退火温度为阶梯温度,首先将所述筒段后筒体随炉加热至830±10℃保温60±10min,随炉冷却至760℃保温60±10min,空冷。

14、将有钛合金热处理保护涂料涂层的筒段后筒体与所述拉力试样置于退火炉内,按确定的第一阶段的热处理制度进行热处理。

15、得到经过第一阶段热处理的筒段后筒体和所述拉力试样。

16、在所述第一阶段双重退火的时,须在各所述外部件的外圆周及各焊缝处涂刷钛合金热处理保护涂料;涂刷次数为3~5遍,每遍涂刷间隔时间为15~20min。所述钛合金热处理保护涂料涂刷完后自然干燥30~60min。

17、在所述第一阶段双重退火的时,对所述拉力试样喷涂钛合金热处理保护涂料并烘干。所述喷涂涂料并烘干的过程同筒段后筒体的钛合金热处理保护涂料刷涂和烘干过程。

18、步骤五,筒段后筒体的机械加工:

19、所述筒段后筒体的机械加工过程包括半精加工和精加工阶段。

20、其中半精加工时,该筒段后筒体的内径、外径和端面均留1mm的精加工余量。

21、步骤六,焊接封头前筒体和筒段后筒体:

22、采用电子束焊接的方式将所述封头前筒体和筒体后筒体焊接。得到薄壁筒形件。

23、所述焊接封头前筒体和筒体后筒体时,分别对所述封头前筒体与筒体后筒体焊接部位周边30mm区域内酸洗3~5min;酸洗后立刻用蒸馏水冲洗后烘干。

24、采用真空电子束焊机进行电子束环焊缝焊接,依次执行清理、封底、焊接和整形。清理聚焦电流1980ma,封底聚焦电流1960ma,焊接聚焦电流1960ma,整形2000ma,焊接速度800mm/min,清理电子束流8ma,封底电子束流9ma,焊接电子束流12ma,整形电子束流10ma。

25、步骤七,第二阶段双重退火:

26、对得到的tc18钛合金薄壁筒形件和拉力试样实施第二阶段双重退火。

27、将刷涂有钛合金热处理保护涂料涂层的tc18钛合金薄壁筒形件与所述拉力试样置于退火炉内,进行双重退火第二阶段的热处理。热处理时随炉加热至570±10℃,保温240±10min,空冷。

28、得到经过双重退火第二阶段热处理的薄壁筒形件和所述拉力试样。

29、对经过双重退火第二阶段热处理的所述薄壁筒形件进行吹砂,以去除热处理保护涂料。完成tc18钛合金薄壁筒形件的制作。

30、在第二阶段双重退火时,在tc18钛合金薄壁筒形件的外圆周及焊缝处涂刷钛合金热处理保护涂料;涂刷次数为3~5遍,每遍涂刷间隔时间为15~20min。所述钛合金热处理保护涂料涂刷完后自然干燥30~60min。

31、在所述拉力试样上喷涂钛合金热处理保护涂料并烘干。所述喷涂涂料并烘干的过程同筒段后筒体的钛合金热处理保护涂料刷涂和烘干过程。

32、步骤八,性能测试和探伤:

33、分别对经过双重退火第二阶段热处理的所述拉力试样进行吹砂,以去除热处理保护涂料。

34、对该拉力试样进行力学性能测试。测试结果为:试样抗拉强度rm≥1200mpa,断后伸长率a≥6%。对所述环焊缝进行100%射线探伤,按gjb1718a-2005ⅰ级标准执行。

35、本发明提出的tc18钛合金薄壁筒形件的制作方法,使制作的tc18钛合金薄壁筒形件的抗拉强度大于1200mpa,断后延伸率大于6%。

36、与现有技术相比,本发明取得的有益效果在于:

37、1、本发明所设计的tc18钛合金薄壁筒形件的制作方法,使薄壁筒形件基材、焊缝位置抗拉强度均可满足大于1200mpa,断后延伸率大于6%要求,与现阶段ta15钛合金薄壁筒形件抗拉强度均值相比较,提升170mpa以上,与现阶段该类型产品的性能相比较,抗拉强度提升明显。

38、2、本发明所设计的tc18钛合金薄壁筒形件的制作方法,解决了tc18钛合金薄壁筒形件成形过程中因零件结构联接所需的氩弧焊、电子束焊接热过程对基体抗拉强度削弱的不足。经工艺试验得到电子束焊接后焊缝需才采用时效进行热处理强化,氩弧焊焊接后需采用双重退火进行热处理强化的结论。在后续焊接后热处理的方法设计过程中,综合考虑了薄壁筒形件氩弧焊过程中的变形、时效和双重退火热处理参数匹配,热处理流程设计简洁、高效。

- 还没有人留言评论。精彩留言会获得点赞!