一种双高线速度修正无扰动切换的控制系统及方法与流程

本发明涉及钢铁生产,尤其涉及一种双高线速度修正无扰动切换的控制系统及方法。

背景技术:

1、轧钢厂双高线的速度控制非常重要,因为任何一个机架的速度调节以及速度修正都会对相邻的上游机架及下游机架、本区域的整体节奏、相邻区域的整体节奏产生联锁反应,进而大大的增加轧制过程中速度以及金属流量平衡的控制难度,另外一方面是在一线单线模式、二线单线模式、一线主线双线控制模式、二线主线双线控制模式的切换过程中会产生较大的调节时差进而产生较大的设定速度及实际反馈速度的偏差,这样就会导致在轧件金属流量的匹配过程中,理论匹配与实际匹配出现偏差,进而导致机架间以及区域间的打浪堆钢,以及轧制过程调节中的误差性误调节;

2、所以现有技术存在极大的弊端和缺陷,在速度修正以及控制模式切换的过程中,存在严重的误差,会导致严重的误调节及金属流量误差控制,进而在正常的生产轧制过程中造成控制紊乱以及控制的失真,导致机架间,具体包括本机架与上游机架之间以及本机架与下游机架之间,以及区域间的金属流量误差匹配及控制失真堆钢,同时由于在关键控制环节的关键量导入之后,会进一步加大过程控制的偏差量,使得整个轧线的控制进一步错乱,导致频繁的堆钢事故,降低成材率,因此,本发明提出一种双高线速度修正无扰动切换的控制系统及方法以解决现有技术中存在的问题。

技术实现思路

1、针对上述问题,本发明提出一种双高线速度修正无扰动切换的控制系统及方法,该双高线速度修正无扰动切换的控制系统及方法通过对机架间速度调节以及速度修正的智能化设计,以及对过程步序的优化,实现了对机架间速度调节以及速度修正的信号对应优化控制以及无时延指令及反馈传输控制。

2、为实现本发明的目的,本发明通过以下技术方案实现:一种双高线速度修正无扰动切换的控制系统,包括模式无扰动切换及速度修正量控制系统、邻机速度配合及精轧出口速度控制系统、次基机架速度及修正量变化率控制系统、动态模式切换及单线最优匹配控制系统,其特征在于:所述模式无扰动切换及速度修正量控制系统,用于在控制模式切换时,控制全线各机架的速度设定在切换前后不发生变化,还用于根据活套高度检测判断机架间速度配合上的差异,并通过调节算法产生速度修正量;所述邻机速度配合及精轧出口速度控制系统用于在调整两个有关相邻机架间速度配合关系的同时不改变其它机架间的速度配合关系,并不改变精轧机的速度;

3、所述次基机架速度及修正量变化率控制系统,用于在改变精轧速度时减小精轧机的速度波动,还用于限制修正量的变化率,使之不超出精轧机和吐丝机的加减速跟随能力;所述动态模式切换及单线最优匹配控制系统,用于在各机架延伸率设定值调整正确时,在任何控制模式下进行双线或任意一条单线的生产,还用于在实际的生产过程中当客观上仅为单线生产时,选择该线的单线最优控制模式。

4、进一步改进在于:控制全线各机架的速度设定在切换前后不发生变化具体为:无论控制模式由哪一单线切换为双线,或由任意单线切换为双线,或在两单线控制间相互切换,全线各机架的速度设定在切换前后不发生任何变化;

5、控制模式指基于现场的实际生产情况而匹配的生产管控模式,无扰动切换指在模式切换的过程中不会对相关的轧制机架或者相关的轧制区域产生速度波动或者电流波动,速度设定在切换前后指速度设定系数不在切换过程中受到干扰;速度修正量指基于额定速度的百分调节比而设定的速度修正幅度控制量;在正常的生产轧制过程中,各机架的速度根据设定的智能匹配系数进调节,机架间速度配合上的差异指在实际的过钢过程中由于设定及输出的误差所导致的金属流量偏差。

6、进一步改进在于:所述模式无扰动切换及速度修正量控制系统由模式无扰动切换现场信息采集系统、模式无扰动切换识别转换单元、模式无扰动切换导入导出系统、速度修正量控制斜率控制系统、速度修正量控制信号反馈系统、速度修正量控制执行输出系统组成。

7、进一步改进在于:基于不改变精轧机的速度,在单线控制模式下所选轧线的精轧机作为自动级联的基准机架,所有活套调节器的修正信号均作用于其上游各机架,精轧出口速度保持设定值不变;

8、相邻机架间速度配合关系指基于同一个轧制区域,本机架与相关联机架之间的速度智能匹配关系,不改变其它任何机架间的速度配合关系指保持原有的轧制过程动态速度匹配关系,进而确保整个轧制过程的稳顺;精轧出口速度指作为成品出口机架的末机架的轧制线速度,活套调节器的修正信号是基于速度调节而设定的速度关联匹配控制信号。

9、进一步改进在于:所述邻机速度配合及精轧出口速度控制系统由邻机速度配合上游机架速度控制系统、邻机速度配合下游机架速度控制系统、邻机速度配合比例衔接控制系统、精轧出口速度控制动态调节系统、精轧出口速度控制可视化导入系统、精轧出口速度控制基准控制调节系统组成。

10、进一步改进在于:在改变精轧速度时减小精轧机的速度波动,因此在双线控制时指定精轧机为自动级联的次基准机架,预精轧前斜活套一个调节器产生的速度修正量作用于精轧机;

11、次基准机架指基于基准机架而设定的次参考匹配系统,具体为正常轧制过程中速度相对较低的那条线的精轧机,次基准机架用于在实际的调速过程中,形成一个闭环的调节回路,进而与基准机架一道实现速度调节的全流程传导性;修正量的变化率指在实际的速度调节以及金属流量调节的过程中,修正幅度的量化变化率,通过控制修正幅度的量化变化率实现对轧件形变的精准量化控制,不超出精轧机和吐丝机的加减速跟随能力指基于设备能力核算进而进行的跟随能力匹配设计。

12、进一步改进在于:所述次基机架速度及修正量变化率控制系统由次基机架速度与基准机架速度衔接控制系统、次基机架速度电流驱动控制系统、次基机架速度力矩驱动控制系统、修正量变化率区段控制系统、修正量变化率时间累积控制系统、修正量变化率智能修正控制系统组成。

13、进一步改进在于:所述动态模式切换及单线最优匹配控制系统,用于首先设计动态模式切换控制系统,一般意义地讲,在只要各机架延伸率设定值调整正确,上述任何控制模式下都可以进行双线或任意一条单线的生产。然后设计单线生产最优匹配控制系统,在实际的生产过程中当客观上仅为单线生产时,选择该线的单线控制模式相对来讲最为合理;

14、动态模式切换指基于不同的轧制过程中动态调节及调整而匹配的动态切换,各机架延伸率指基于各机架速度关系以及金属总量控制关系而设计的综合匹配率,单线最优匹配指基于现场实际工况中的单线生产模式而设计的最优速度、电流、力矩、料型综合变量,客观上仅为单线生产指在实际的生产现场,双高线的一线或者二线处于生产过程中,而另外一条线则处于检修过程中。

15、进一步改进在于:所述动态模式切换及单线最优匹配控制系统由动态模式切换状态变量采集识别系统、动态模式切换输入综合组件控制系统、动态模式切换输出综合组件控制系统、一线单线最优匹配控制系统、二线最优匹配控制系统、单线最优匹配控制自适应控制系统组成。

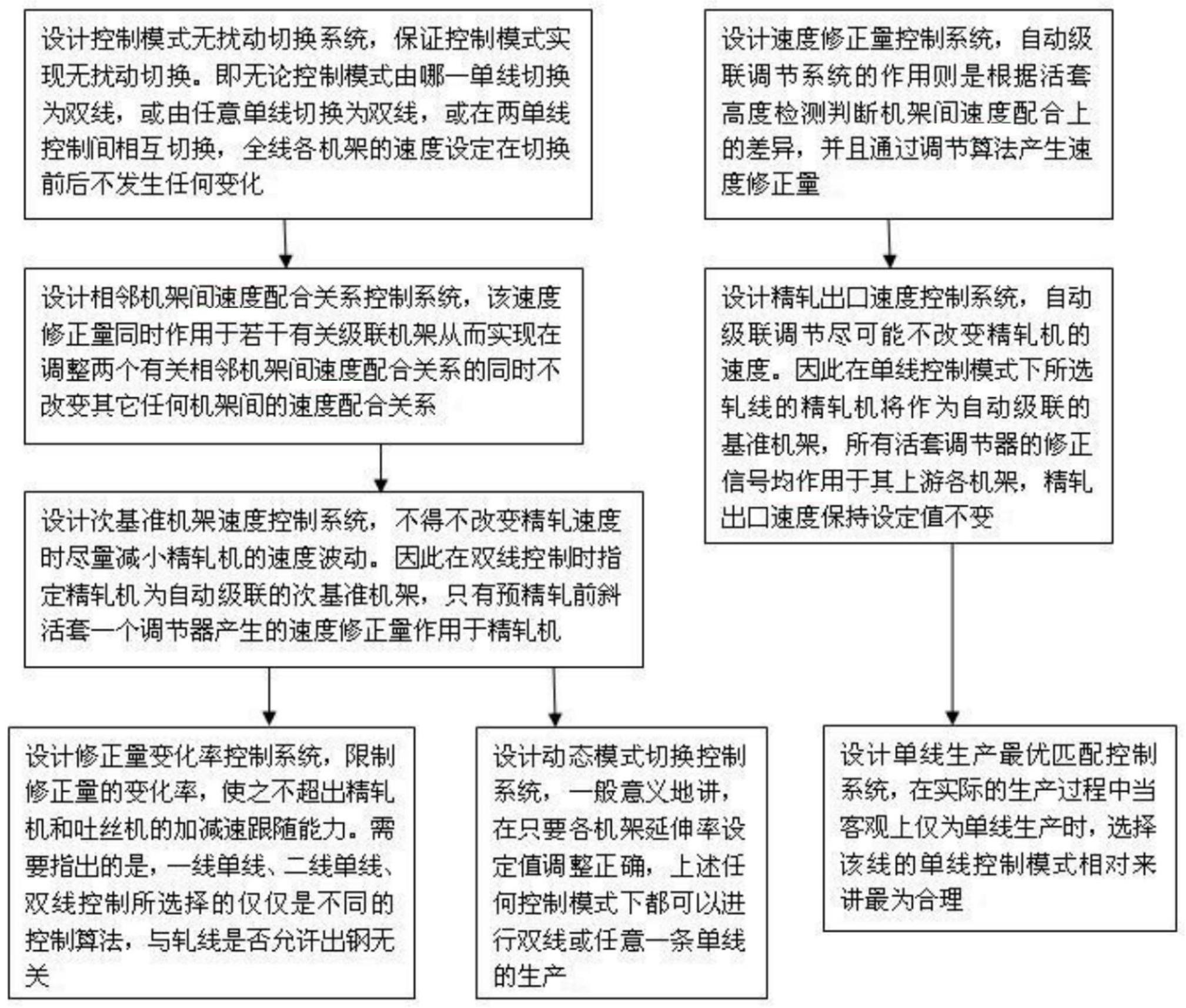

16、一种双高线速度修正无扰动切换的控制方法,包括以下步骤:

17、步骤一:设计控制模式无扰动切换系统,保证控制模式实现无扰动切换,即无论控制模式由哪一单线切换为双线,或由任意单线切换为双线,或在两单线控制间相互切换,全线各机架的速度设定在切换前后不发生任何变化;

18、步骤二:设计速度修正量控制系统,根据活套高度检测判断机架间速度配合上的差异,并且通过调节算法产生速度修正量;

19、步骤三:设计相邻机架间速度配合关系控制系统,在调整两个有关相邻机架间速度配合关系的同时不改变其它任何机架间的速度配合关系;

20、步骤四:设计精轧出口速度控制系统,控制不改变精轧机的速度,在单线控制模式下将所选轧线的精轧机作为自动级联的基准机架,所有活套调节器的修正信号均作用于其上游各机架,精轧出口速度保持设定值不变;

21、步骤五:设计次基准机架速度控制系统,在改变精轧速度时减小精轧机的速度波动,在双线控制时指定精轧机为自动级联的次基准机架,通过预精轧前斜活套一个调节器产生的速度修正量作用于精轧机;

22、步骤六:设计修正量变化率控制系统,限制修正量的变化率,使之不超出精轧机和吐丝机的加减速跟随能力,其中一线单线、二线单线、双线控制所选择的是不同的控制算法;

23、步骤七:设计动态模式切换控制系统,在各机架延伸率设定值调整正确,控制任何控制模式下都允许进行双线或任意一条单线的生产;

24、步骤八:设计单线生产最优匹配控制系统,在实际的生产过程中当客观上仅为单线生产时,选择该线的单线控制模式。

25、本发明的有益效果为:

26、1、本发明通过对机架间速度调节以及速度修正的智能化设计,以及对过程步序的优化,实现了对机架间速度调节以及速度修正的信号对应优化控制以及无时延指令及反馈传输控制,有效的避免了机架间设定速度以及反馈速度偏差、设定速度以及反馈速度时间偏移量所带来的轧线控制紊乱,以及轧件过程控制的偏差。

27、2、本发明通过对轧线控制转换的无扰动切换的设计,实现了对不同工况如单线限电、单线停检、单线错峰的的快速高效控制以及时间性精准量化控制。

28、3、本发明通过对速度修正无扰动切换的设计,提高了轧线的控制精度,降低了堆钢风险,进而大大的提高了轧制过程中的成材率以及生产日作业率。

- 还没有人留言评论。精彩留言会获得点赞!