一种便捷的自动分料组装机构及其分料组装方法与流程

1.本发明涉及机械加工领域,尤其涉及一种便捷的自动分料组装机构。

背景技术:

2.在机械加工领域,通常会采用转盘结构实现上料操作,还会利用转盘的承接功能装载物料,利用转盘的旋转,实现工件在转盘外围的加工设备之间实现工件的传送和转移。例如:现有专利cn202111383622.3 一种鞋扣组装贴标流水线,公开了一种鞋扣组装贴标流水线,包括前置组装组件、位于前置组装组件一侧的后置转盘、用于带动后置转盘转动的后置旋转装置、第一后置定位座、第二后置定位座、过渡机械手、旋钮上料装置、上盖上料装置、第一后置压合润滑装置、整装装置、第二后置压合装置、移送机械手、过渡输送线、贴标转盘、用于带动贴标转盘转动的贴标旋转装置、绕着贴标转盘的中心轴线圆周排列在贴标转盘上的若干个贴标定位座、上料机械手、胶纸供给装置、贴纸装置、贴标按压装置、移出装置、以及导引件。

3.但是,现有技术中仅仅是通过按压机构对产品进行贴标按压操作,不具有将两个部件进行组装压合的功能。更不便于将两个零部件进行定位并组装压合,也不利于后续将压合的工件从压合的工位中取出。

技术实现要素:

4.本发明克服了现有技术的不足,提供一种结构简单、操作便捷的自动分料组装机构,能够将工件进行组装压合,且在压合的过程中具有限位抵靠功能,提升了压合的稳定性和准确性。

5.为达到上述目的,本发明采用的技术方案为:一种便捷的自动分料组装机构,包括安装座,安装座的上部驱动设置有驱动台,驱动台包括驱动转盘,驱动转盘的周向上设置有若干个用于收纳工件组件的治具通槽;驱动转盘的周向上还设置有若干个分别与治具通槽对应的侧面压合部,侧面压合部的压合件能相对治具通槽内的工件组件伸缩压合;安装座上位于驱动台的外周排布设置有若干个上料工位,以及与侧面压合部对应的组装驱动部,和下料工位。

6.本发明一个较佳实施例中,驱动转盘包括固定设置在安装座上的限位支撑台,以及枢转设置在安装座上且能相对限位支撑台同心转动的枢转盘,枢转盘上设置有若干个治具通槽,治具通槽分布在枢转盘的同心圆的半径上,且治具通槽中的工件组件的压合轨迹与至少一条枢转盘的同心圆的半径吻合,治具通槽与限位支撑台对应配合形成治具槽。

7.本发明一个较佳实施例中,限位支撑台上设置有若干条与工件组件中的工件a或工件b承接位置对应的限位环台。

8.本发明一个较佳实施例中,枢转盘上还设置有安装板,安装板与枢转盘之间穿设有若干个侧面压合部,且侧面压合部与治具通槽在同一直线上。

9.本发明一个较佳实施例中,侧面压合部包括设置在枢转盘上的压合安装座,压合

安装座上设置有穿设在安装板与枢转盘之间的弹性伸缩部,弹性伸缩部的外端枢转设置有与组装驱动部对应的抵压轮,弹性伸缩部的另一端设置有能相对治具通槽伸缩的压合件。

10.本发明一个较佳实施例中,压合件包括设置在弹性伸缩部端部的对接槽,对接槽内嵌设有向外延伸凸出的压合凸杆;本发明一个较佳实施例中,组装驱动部包括设置在安装座上的组装座,组装座上设置有邻近驱动转盘的压合凸块,压合凸块的上方设置有与治具通槽的上侧对应的限位凸块,压合凸块上设置有弧形压合面,弧形压合面能与抵押驱动抵压轮带动侧面压合部伸缩抵押工件组件。

11.本发明一个较佳实施例中,治具通槽的顶部敞口,且顶部敞口向外延伸至外侧面,且治具通槽的顶部敞口处设置有向外扩开的弧形倒角形成由上向下汇聚的喇叭口结构;或/和,限位凸块上还设置有用于限位的档条;或/和,限位支撑台上与下料工位处对应的位置设置有与枢转盘上的治具通槽对应的下料槽。

12.本发明一个较佳实施例中,上料工位包括上料机构一和上料机构二,上料机构一和上料机构二均包括上料轨道,上料轨道上设置有用于传送工件组件中工件的导料槽,导料槽的下料口与治具通槽对应。

13.本发明一个较佳实施例中,一种便捷的自动分料组装机构的分料组装方法,包括以下步骤:步骤一,启动驱动转盘,驱动枢转盘相对限位支撑台转动,使得枢转盘的其中一个治具通槽位移至上料工位的上料机构一下部,上料机构一将工件组件中的工件a放置入治具通槽中。

14.步骤二,驱动枢转盘相对限位支撑台转动,使得枢转盘中装载有工件a的治具通槽依次行驶至上料工位的上料机构二下部,上料机构二将工件组件中的工件b放置入治具通槽中并与工件a在同一直线上。

15.步骤三,驱动枢转盘相对限位支撑台转动,使得枢转盘中装载有工件组件的治具通槽依次经过组装驱动部,经过时组装驱动部上设置的限位凸块将工件组件中的工件a和工件b进行纵向的限位,同时组装驱动部上设置的压合凸块与侧面压合部处的抵压轮接触,且压合凸块的弧形压合面对抵压轮挤压,驱动弹性伸缩部形变并推顶弹性伸缩部端部的压合件向对应的治具通槽动作,压合对应的治具通槽中的工件组件中的工件a和工件b形成压合后的产品。

16.步骤四,驱动枢转盘相对限位支撑台转动,使得枢转盘中装载有工件组件的治具通槽依次经过下料工位,下料工位处的限位支撑台上设置有与枢转盘上的治具通槽对应的下料槽,枢转盘转动带动治具通槽内的压合后的产品经过下料槽时压合后的产品下落实现下料。

17.本发明解决了背景技术中存在的缺陷,本发明的一种结构简单、操作便捷的自动分料组装机构,能够将工件进行组装压合,且在压合的过程中具有限位抵靠功能,提升了压合的稳定性和准确性。

18.通过在驱动台上设置驱动转盘,利用驱动转盘的旋转对承载的工件组件进行传送,而将上料工位、侧面压合部、组装驱动部、下料工位分别设置在驱动转盘的外周,更利于驱动转盘上承载驱动的工件组件能依次进行压合操作后实现下料。进一步提升了工件组件

加工的便捷性能。

19.而驱动转盘的周向上设置有分别与治具通槽对应的侧面压合部,侧面压合部的压合件能相对治具通槽内的工件组件伸缩压合;利用与侧面压合部对应的组装驱动部能与驱动转盘的周向上设置的侧面压合部配合动作驱动侧面压合部从侧面实现工件组件的压合。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

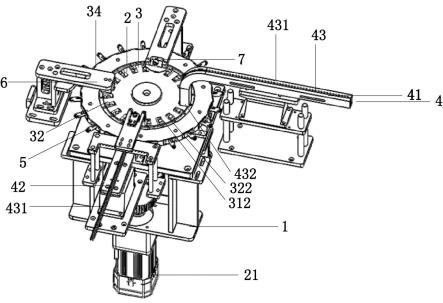

21.图1是本发明的优选实施例的结构示意图一;图2是本发明的优选实施例的结构示意图二;图3是本发明的优选实施例中驱动转盘的俯视结构示意图;图4是本发明的优选实施例中组装驱动部的结构示意图;图5是本发明的优选实施例中侧面压合部的结构示意图;图6是本发明的优选实施例中组装驱动部和侧面压合部配合使用的结构示意图;图7是本发明的优选实施例中驱动转盘上的组装驱动部和侧面压合部组合使用的结构示意图;图8是本发明的优选实施例中驱动转盘上的组装驱动部和侧面压合部组合压合工件a和工件b的结构示意图;图9是本发明的优选实施例中组装驱动部中限位凸块与组装的工件a和工件b的位置关系示意图;图中:1-安装座,2-驱动台,21-驱动电机,22-传动机构,23-转轴;3-驱动转盘,31-限位支撑台,311-下料槽,312-限位环台,32-枢转盘,321-治具通槽,322-弧形倒角,33-支撑导向组件,331-支架,332-导轮,34-安装板;4-上料工位,41-上料机构一,42-上料机构二,43-上料轨道,431-导料槽,432-下料口;5-侧面压合部,51-压合安装座,52-弹性伸缩部,521-伸缩杆,53-弹性件,54-抵压轮,55-压合件,551-对接槽,552-压合凸杆;6-组装驱动部,61-组装座,62-压合凸块,621-弧形压合面,63-限位凸块,631-档条,7-下料工位,8-工件组件,81-工件a,82-工件b。

具体实施方式

22.现在结合附图和实施例对本发明作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

23.实施例一如图1-图9所示,一种便捷的自动分料组装机构,包括安装座1,安装座1的上部驱动设置有驱动台2,驱动台2包括驱动转盘3,驱动转盘3包括固定设置在安装座1上的限位支撑台31,以及枢转设置在安装座1上且能相对限位支撑台31同心转动的枢转盘32,安装座1的下部设置有驱动电机21,驱动电机21的转轴23通过轴承座活动穿设过安装座1以及驱动台2中的限位支撑台31后与枢转盘32驱动连接。枢转盘32的下部还设置有至少一条环形导槽,且安装座1上还设置有向上延伸的支撑导向组件33,支撑导向组件33的支架331的一端

设置在安装座1的上侧,且支架331的另一端枢转设置有导轮332,导轮332活动嵌设在环形导槽中,辅助支撑枢转盘32。枢转盘32上设置有若干个治具通槽321,治具通槽321分布在枢转盘32的同心圆的半径上,且治具通槽321中的工件组件8的压合轨迹与至少一条枢转盘32的同心圆的半径吻合,治具通槽321均布设置在驱动转盘3的周向上,治具通槽321与限位支撑台31对应配合形成治具槽。治具槽用于收纳工件组件8。治具通槽321的顶部敞口,且顶部敞口向外延伸至外侧面,且治具通槽321的顶部敞口处设置有向外扩开的弧形倒角322形成由上向下汇聚的喇叭口结构。限位支撑台31上设置有若干条与工件组件8中的工件a81或工件b82承接位置对应的限位环台312。

24.进一步的,驱动转盘3的周向上还设置有若干个分别与治具通槽321对应的侧面压合部5,侧面压合部5的压合件55能相对治具通槽321内的工件组件8伸缩压合。安装座1上位于驱动台2的外周排布设置有上料工位4,与侧面压合部5对应的组装驱动部6,以及下料工位7。限位支撑台31上与下料工位7处对应的位置设置有与枢转盘32上的治具通槽321对应的下料槽311。具体的,通过在驱动台2上设置驱动转盘3,利用驱动转盘3的旋转对承载的工件组件8进行传送,而将上料工位4、侧面压合部5、组装驱动部6、下料工位7分别设置在驱动转盘3的外周,更利于驱动转盘3上承载驱动的工件组件8能依次进行压合操作后实现下料。进一步提升了工件组件8加工的便捷性能。而驱动转盘3的周向上设置有分别与治具通槽321对应的侧面压合部5,侧面压合部5的压合件55能相对治具通槽321内的工件组件8伸缩压合;利用与侧面压合部5对应的组装驱动部6能与驱动转盘3的周向上设置的侧面压合部5配合动作驱动侧面压合部5从侧面实现工件组件8的压合。

25.上料工位4包括设置在安装座1上并位于枢转盘32外围的上料机构一41和上料机构二42。上料机构一41和上料机构二42均包括上料轨道43,上料轨道43上设置有用于传送工件组件8中工件的导料槽431,导料槽431的下料口432与治具通槽321对应。上料机构一41和上料机构二42分别用于实现工件a81和工件b82的上料操作。上料机构一41采用的是l形轨道与现有技术中的直线上料机构组装实现工件b的上料;上料机构二42采用的是直线轨道与现有技术中的直线上料机构组装实现工件b的上料。但不仅限与此,根据实际的需求还可以采用现有技术中的其他上料结构实现工件a和工件b的分次上料,在此不再详细赘述。

26.枢转盘32上还设置有安装板34,安装板34与枢转盘32之间穿设有若干个侧面压合部5,且侧面压合部5与治具通槽321在同一直线上。侧面压合部5包括设置在枢转盘32上的压合安装座511,压合安装座511上设置有穿设在安装板34与枢转盘32之间的弹性伸缩部52,弹性伸缩部52的外端枢转设置有与组装驱动部6对应的抵压轮54,弹性伸缩部52的另一端设置有能相对治具通槽321伸缩的压合件55。弹性伸缩部52包括至少两根相对活动套设的伸缩杆521且两根组装套设的伸缩杆521之间间隔套设有弹性件53。通过弹性件53实现弹性缓冲。压合件55包括设置在弹性伸缩部52端部的对接槽551,对接槽551内嵌设有向外延伸凸出的压合凸杆552。具体的,通过将侧面压合部5设置在枢转盘32上,利用侧面压合部5中的抵压轮54能与安装座1上设置的组装驱动部6接触,利用组装驱动部6的结构推顶侧面压合部5中的抵压轮54;带动弹性伸缩部52伸缩,利用弹性伸缩部52中的弹性件53形变实现压合是施加压合的缓冲,而侧面压合部5中的压合件55伸出推顶至治具槽中相对工件组件8推顶动作,对接槽551与工件组件8对应限位,而压合凸杆552对工件组件8施加压合力,实现压合。

27.组装驱动部6包括设置在安装座1上的组装座61,组装座61上设置有邻近驱动转盘3的压合凸块62,压合凸块62的上方设置有与治具通槽321的上侧对应的限位凸块63,压合凸块62上设置有弧形压合面621,弧形压合面621能与抵押驱动抵压轮54带动侧面压合部5伸缩抵押工件组件8。限位凸块63上还设置有用于限位的档条631。具体的,通过组装驱动部6上设置的限位凸块63上设置有弧形压合面621对工件组件8进行推顶压合,而形压合面的设置则提升了力的施加均衡性以及缓和性,减少机械冲击。而在压合的过程中,则通过限位凸块63从纵向进行纵向限位,防止在压合时工件组件8受力工件a81和工件b82造成位移后脱离治具槽,而限位凸块63上还设置有向下凸出的一个档条631,用于限定工件组件8中工件a81的横向位置,减少工件a81的位移风险。

28.实施例二一种便捷的自动分料组装机构的分料组装方法,包括以下步骤:步骤一,启动驱动转盘3,驱动枢转盘32相对限位支撑台31转动,使得枢转盘32的其中一个治具通槽321位移至上料工位4的上料机构一41下部,上料机构一41将工件组件8中的工件a81放置入治具通槽321中。

29.步骤二,驱动枢转盘32相对限位支撑台31转动,使得枢转盘32中装载有工件a81的治具通槽321依次行驶至上料工位4的上料机构二42下部,上料机构二42将工件组件8中的工件b82放置入治具通槽321中并与工件a81在同一直线上。

30.步骤三,驱动枢转盘32相对限位支撑台31转动,使得枢转盘32中装载有工件组件8的治具通槽321依次经过组装驱动部6,经过时组装驱动部6上设置的限位凸块63将工件组件8中的工件a81和工件b82进行纵向的限位,同时组装驱动部6上设置的压合凸块62与侧面压合部5处的抵压轮54接触,且压合凸块62的弧形压合面621对抵压轮54挤压,驱动弹性伸缩部52形变并推顶弹性伸缩部52端部的压合件55向对应的治具通槽321动作,压合对应的治具通槽321中的工件组件8中的工件a81和工件b82形成压合后的产品。

31.步骤四,驱动枢转盘32相对限位支撑台31转动,使得枢转盘32中装载有工件组件8的治具通槽321依次经过下料工位7,下料工位7处的限位支撑台31上设置有与枢转盘32上的治具通槽321对应的下料槽311,枢转盘32转动带动治具通槽321内的压合后的产品经过下料槽311时压合后的产品下落实现下料。

32.工作原理:通过在驱动台2上设置驱动转盘3,利用驱动转盘3的旋转对承载的工件组件8进行传送,而将上料工位4、侧面压合部5、组装驱动部6、下料工位7分别设置在驱动转盘3的外周,更利于驱动转盘3上承载驱动的工件组件8能依次进行压合操作后实现下料。提升了工件组件8加工的便捷性能。

33.利用与侧面压合部5对应的组装驱动部6能与驱动转盘3的周向上设置的侧面压合部5配合动作驱动侧面压合部5从侧面实现工件组件8的压合。驱动转盘3的周向上设置有分别与治具通槽321对应的侧面压合部5,侧面压合部5的压合件55能相对治具通槽321内的工件组件8伸缩压合;利用侧面压合部5中的抵压轮54能与安装座1上设置的组装驱动部6接触,利用组装驱动部6的结构推顶侧面压合部5中的抵压轮54;带动弹性伸缩部52伸缩,利用弹性伸缩部52中的弹性件53形变实现压合是施加压合的缓冲,而侧面压合部5中的压合件55伸出推顶至治具槽中相对工件组件8推顶动作,对接槽551与工件组件8对应限位,而压合

凸杆552对工件组件8施加压合力,实现压合。

34.通过组装驱动部6上设置的限位凸块63上设置有弧形压合面621对工件组件8进行推顶压合,而形压合面的设置则提升了力的施加均衡性以及缓和性,减少机械冲击。而在压合的过程中,则通过限位凸块63从纵向进行纵向限位,防止在压合时工件组件8受力工件a81和工件b82造成位移后脱离治具槽,而限位凸块63上还设置有向下凸出的一个档条631,用于限定工件组件8中工件a81的横向位置,减少工件a81的位移风险。

35.以上依据本发明的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1