一种柱塞泵缸体镶嵌铜套的冷结合方法与流程

本申请属于液压柱塞泵零配件制造,尤其涉及一种柱塞泵缸体镶嵌铜套的冷结合方法。

背景技术:

1、柱塞式液压泵、液压马达是液压系统中能源转换的心脏部件,不仅在在航天、航空等军工领域大量应用,而且广泛应用在民用方面。柱塞孔铜套与柱塞构成关键摩擦副零件,尺寸精度、形位公差、粗糙度和耐磨性要求高,并对结合强度和使用寿命有着较高的要求。

2、柱塞泵马达转子通常为多孔结构,存在9个或11个孔,要保证所有孔的质量难度较大。

3、在现有技术中,柱塞泵马达转子柱塞孔铜套主要包括以下几种方法:

4、第一种是机械连接方式,包括过盈连接和螺纹连接,存在着结合力弱、铜套易脱出等问题,可靠性不足,使用寿命较短,存在着很大的安全隐患,尤其在中高压、高压液压柱塞泵方面安全隐患更大。

5、第二种方法是冶金结合方式,包括扩散焊接和铸造成型,其中对于扩散焊接方法,铜套和柱塞孔之间的连接属于径向面连接,然而对于柱塞泵这种多个柱塞孔内焊接铜套的结构,须同时完成多个深孔内壁圆柱面的焊接,扩散焊时施加压力较困难,工艺过程实施起来较为复杂,存在较多技术问题,使得压力不均,焊接质量差,产品合格率很低;铸造成型是直接在转子钢基体上浇铸耐磨的铜合金金属液,这种方法在不同程度上存在着铜合金偏析、结合力差、质量不稳定、安全隐患大等问题,在圆柱面及孔的浇注复合方面,存在着先天性不足—铜在孔中的顺序凝固问题一直没有合适的解决方法。

技术实现思路

1、本发明的目的正是针对上述技术中存在的不足而设计了一种多孔柱塞泵缸体镶嵌铜套的冷结合方法,其目的是提出一种能够保证转子柱塞孔铜套结合质量,提高转子合格率、可靠性和稳定性的工艺方法,用于高压柱塞泵马达等双金属转子结构的制造。

2、本申请提供了一种柱塞泵缸体镶嵌铜套的冷结合方法,所述冷结合方法包括:

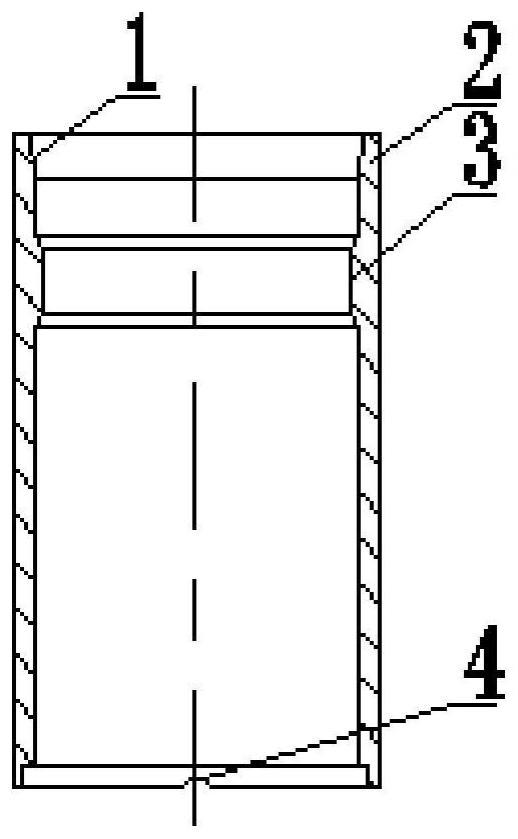

3、步骤一、加工与缸体9待镶嵌铜套柱塞孔的直径相配合的铜套基体2;其中,所述铜套基体2的内孔设置环状凸起3,底部设置凹槽4,所述凹槽4贯穿铜套基体2的内外径表面,所述的缸体9柱塞孔中设置有与环状凸起3相适配的环槽a,在环槽a下方中设置一个环槽b,沿环形槽b径向设置一个通孔7,所述缸体9待镶嵌铜套柱塞孔底部设置一个环槽c;

4、步骤二、清洗缸体9待镶嵌铜套柱塞孔和铜套基体2;

5、步骤三、对缸体9进行加热或者冷冻铜套基体2,将所述铜套基体2放入所述缸体9中;

6、步骤四、使用球形压头11通过铜套基体2内孔,将环状凸起3压入环状凹槽6中,该步骤中挤压方向为垂直方向,不能是水平方向。

7、优选地,所述步骤四之后,还包括:

8、步骤五、对镶嵌铜套后的缸体9进行去应力,铜套基体2内孔尺寸不再变化,确定挤压应力去除完成;

9、步骤六、利用高精度加工中心使用带支撑导条的高精密刀具将柱塞泵缸体9中铜套基体2内孔加工到最终尺寸。

10、优选地,所述缸体9待镶嵌铜套柱塞孔上端面设置一个沉孔5;环状凸起3的两侧与所述铜套基体2的连接角度为30°。

11、优选地,所述步骤四中,依次、分级使用球形压头11挤压铜套基体2内孔,球形压头11直径d比铜套基体2内径d大,(d-d)/2≥h1+0.05mm。

12、优选地,所述环槽a两侧与所述缸体9待镶嵌铜套柱塞孔的连接角度为30°,所述环槽a的宽度l1小于所述环状凸起3的宽度l2,所述环槽a的槽深h1小于所述环状凸起3的高度h2。

13、优选地,所述缸体9待镶嵌铜套柱塞孔和铜套基体2过盈量为0-0.005mm;所述铜套基体2的材料为黄铜合金c67300。

14、优选地,所述凹槽4为弧形;所述环形槽b为圆弧形;所述铜套基体2的内孔上端设置一个10度倒角;所述缸体9待镶嵌铜套柱塞孔中环槽a、环槽b和环槽c棱边倒r0.2-0.4并抛光。

15、优选地,所述步骤二中,使用丙酮或者酒精将缸体9待镶嵌铜套柱塞孔和铜套基体2清洗干净。

16、本申请的有益技术效果:

17、本发明给出了可行的深孔内壁镶嵌铜套技术方案,采用冷结合工艺,并给出具体实用的柱塞泵马达转子柱塞孔和铜套基体结构,通过在铜套基体内部设置环状突起以及在柱塞孔相应位置设置环槽,通过特定工装通过铜套基体内孔使铜套金属发生塑性流动,使得铜套填满在柱塞孔内壁环槽中,限定了铜套基体的轴向移动,解决了以往机械连接结合强度不够的问题,本发明方法操作简单,柱塞孔内壁和铜套外壁之间形成的接触应力可保证柱塞孔和铜套之间实现良好的机械结合,具有较高的连接强度,大幅度提高了产品的合格率。

技术特征:

1.一种柱塞泵缸体镶嵌铜套的冷结合方法,其特征在于,所述冷结合方法包括:

2.根据权利要求1所述的冷结合方法,其特征在于,所述步骤四之后,还包括:

3.根据权利要求1所述的冷结合方法,其特征在于,所述缸体(9)待镶嵌铜套柱塞孔上端面设置一个沉孔(5);环状凸起(3)的两侧与所述铜套基体(2)的连接角度为30°。

4.根据权利要求1所述的冷结合方法,其特征在于,所述步骤四中,依次、分级使用球形压头(11)挤压铜套基体(2)内孔,球形压头(11)直径d比铜套基体(2)内径d大,(d-d)/2≥h1+0.05mm。

5.根据权利要求1所述的冷结合方法,其特征在于,所述环槽a(6)两侧与所述缸体(9)待镶嵌铜套柱塞孔的连接角度为30°,所述环槽a(6)的宽度l1小于所述环状凸起(3)的宽度l2,所述环槽a(6)的槽深h1小于所述环状凸起(3)的高度h2。

6.根据权利要求1所述的冷结合方法,其特征在于,所述缸体(9)待镶嵌铜套柱塞孔和铜套基体(2)过盈量为0-0.005mm;所述铜套基体(2)的材料为黄铜合金c67300。

7.根据权利要求1所述的冷结合方法,其特征在于,所述凹槽(4)为弧形;所述环形槽b(8)为圆弧形;所述铜套基体(2)的内孔上端设置一个10度倒角;所述缸体(9)待镶嵌铜套柱塞孔中环槽a(6)、环槽b(8)和环槽c(10)棱边倒r0.2-0.4并抛光。

8.根据权利要求1所述的冷结合方法,其特征在于,所述步骤二中,使用丙酮或者酒精将缸体(9)待镶嵌铜套柱塞孔和铜套基体(2)清洗干净。

技术总结

本申请提供了一种柱塞泵缸体镶嵌铜套的冷结合方法,包括:加工与缸体9待镶嵌铜套柱塞孔的直径相配合的铜套基体2;其中,所述铜套基体2的内孔设置环状凸起3,底部设置凹槽4,所述凹槽4贯穿铜套基体2的内外径表面,所述的缸体9柱塞孔中设置有与环状凸起3相适配的环槽A,在环槽A下方中设置一个环槽B,沿环形槽B径向设置一个通孔7,所述缸体9待镶嵌铜套柱塞孔底部设置一个环槽C;清洗缸体9待镶嵌铜套柱塞孔和铜套基体2;对缸体9进行加热或者冷冻铜套基体2,将所述铜套基体2放入所述缸体9中;使用球形压头11通过铜套基体2内孔,将环状凸起3压入环状凹槽6中,该步骤中挤压方向为垂直方向,不能是水平方向。

技术研发人员:陆亚运,徐庆军,王荣祥

受保护的技术使用者:中国航空工业集团公司金城南京机电液压工程研究中心

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!