一种基于微液滴阵列的微零件自校准装置及方法

本发明涉及液滴微操作领域,特别涉及一种基于微液滴阵列的微零件自校准装置及方法。

背景技术:

1、微零件位姿的自动校准是微装配中的重要环节,随着机械电子产品的小型化,元器件也逐渐趋向小型化、薄型化的发展趋势,这对校准技术提出了更高的要求。复杂形状微小零件的位置姿态偏差,直接影响微小零件的装配准确性,进一步影响装配质量和设备性能。因此快速、准确、简便的校准方法对提高微小型零件的装配质量,提升装配效率,具有重要意义。目前国内外对于微型零件装配的操作方法主要是基于微夹持器的机械式方法,真空吸附的方法和基于粘着力的方法。

2、真空吸附法是利用真空发生器使吸管内部产生负压提供吸附力,对微零件进行吸附。华中科技大学黄心汉教授研究出一种基于模糊控制的可控吸附力的真空微夹,可实现自动拾取、释放直径100-800μm的小球。zesch设计并组装了一种具有振动释放功能的真空微夹持器,可实现对操作对象的拾取和放置。对半径为35~100μm的聚苯乙烯微球的释放定位精度为4.5±0.5μm,释放成功率为100%左右(110次试验结果)。真空吸附方式最大的特点就是结构简单,易于控制,但真空吸附对抓取构件形状及表面粗糙度要求严格,且真空度需要严格控制,如果真空度过大可能导致片状微零件断折,方法本身很难直接实现微小零件的姿态调整,一般需要操作者或者机械臂控制吸附笔的位置和姿态,且由于端部微管直径固定,所能操纵对象的尺寸范围也有限。

3、基于粘着力的方法目前主要有范德华力、静电力和表面张力吸附的方法。胡俊辉等人研究了一种基于范德华力与压电振动的微物体抓取与释放方法,利用微操控探针与被操控样品间的范德华力,能有效抓取海藻细胞,花粉,纤维,微铜线以及石墨烯微片等微米物体。通过移动微操控探针,可将被控样品通过任意三维路径移动到所需位置,并利用控制微操控探针的超声振动来释放被捕捉的微物体。日本saito和takahashi提出一种调节电压控制探针与微粒子间静电力方法释放直径为30um的固体微球的方法。

4、分子间普遍存在着范德华力,因此较难控制,且范德华力的幅值有限,不适合操纵较重的物体,而静电力又比较容易受到外界的电磁干扰,因此,这两种方法的应用都具有局限性。微尺度下液体的表面张力作用明显,不易受外界干扰,而且液滴可以柔顺变形以适合各种几何形状的微零件,同时也可以避免微小零件的局部应力集中现象。因此基于表面张力吸附的方法成为粘着力吸附法的主流。利用液滴自身良好的流动性,可在微操作工具与操作对象之间形成液桥,形成柔性接触。同时,液滴可顺应操作对象表面柔性变形,因此不会对接触表面造成机械损伤。

5、哈尔滨工业大学的荣伟彬等提出了一种基于液体介质粘着作用控制的微操作机构,利用液体的表面张力来抓取物体,并通过顶出装置减小液体与目标物体之间的粘附力,实现了目标物体的释放。

6、液桥力方法大量应用于自组装技术中。jean berthier等人认为毛细管驱动液滴自对准技术是目前广泛研究的自组装和微组装技术。在这种技术中,与毛细钉扎相关的表面张力会产生恢复力和扭转力,使运动零件对齐。到目前为止,大多数的研究都是针对一个晶圆上的专用补丁上的方形芯片对齐问题。jean berthier等人研究了更复杂的运动零件的位移恢复力,如正凸和非凸多边形,以及带有正多边形空腔的正多边形。为了解决微系统的封装问题,还将该理论推广到带有连接孔洞(通道)的多边形形状。m mastrangeli等人综述了近年来多种自组装技术的研究进展和应用现状,包括形状匹配、流体驱动毛细自对准、molten-solder驱动的自对准和磁性、电泳、介电泳驱动的自组装,描述了将二维mems结构组装成三维mems结构的方法,讨论了利用毛细管力将二维板折成三维结构、将零件组装到普通基板上或将零件相互组装成二维或三维结构的方法。最后综述了主要应用于纳米尺度的胶体自组装和基于dna的自组装。bo chang等人在论文中首次展示了在带有图案的柔软可拉伸衬底上的微芯片的自对准,表明毛细管自对准技术在构建软印制电路方面具有很大的潜力。

7、使用微夹持器对微小零件进行操作,根据不同的能量供给和驱动方式,微夹钳法可分为压电式微夹钳,气动式微夹钳等。chen提出了一种优化的基于压电驱动的两指夹钳,夹钳末端加工为半球形末端执行器,然后对末端执行器进行振动控制,可以克服末端执行器与目标物体之间的粘附力。对微珠进行了抓取和振动释放实验,成功率高,抓取稳定。英国赫瑞-瓦特大学的alogla等人基于气动驱动制作一种微夹钳,完成了直径200μm微球的拾取和释放实验。这些机械夹持式机械手具有机构灵巧、驱动精度高,复杂控制等特点。对于操作性能而言,这类微操作机械手往往结构相对较为复杂,相对操作对象的体积自身体积较为庞大,因此不能适应空间比较狭窄的场合,并且由于这种微夹微小操作机械手多采用双指结构类型,当微操作对象厚度较薄时,采用微夹钳微操作方法难度较大,夹持力较难控制,容易对操作对象造成机械损伤。由于机械手每根钨丝棒在空间上均匀圆周分布,无法对特定形状的微零件实现自动校准。

技术实现思路

1、针对上述问题的不足,本发明提供了一种基于微液滴阵列的微零件自校准装置及方法,该方法根据片状微零件的形状、目标位置和目标姿态,构建与其对应的微孔阵列,在选定的微孔阵列中注入液体形成稳定的液滴,微零件与构建的微液滴阵列接触,在两者之间形成液桥。利用液桥恢复力驱动微零件快速对准液滴阵列的位姿,实现微小零件位置姿态的自校准。匹配液滴阵列操作端面与微零件形状,可以实现不同形状、不同尺寸微小零件位置姿态的自校准,实现微零件姿态的改变。

2、本发明至少通过如下技术方案之一实现。

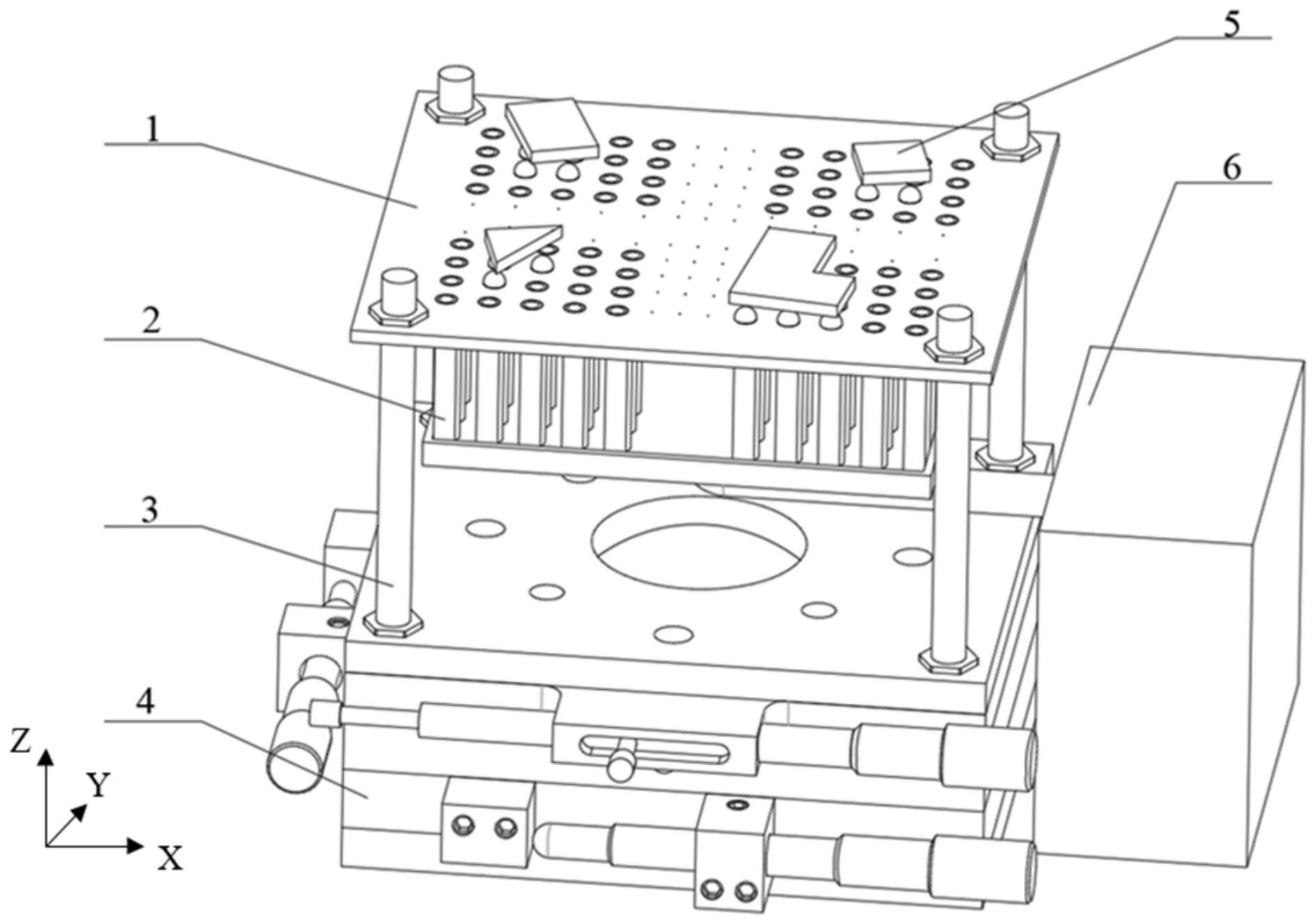

3、一种基于微液滴阵列的微零件自校准装置,包括微孔阵列组件、液滴注入组件和微动平台组件;所述微孔阵列组件包括微孔阵列板、若干毛细微管,微孔阵列板上开设微孔阵列,所述毛细微管在镶嵌微孔中,毛细微管下端的小孔与液滴注入组件相连,通过液滴注入组件注入液体,在毛细微管的上端面形成微小液滴;微孔阵列组件位于微动平台组件上,所述微动平台组件用于调整微孔阵列板位置和姿态。

4、优选地,所述微动平台组件包括包括xyr对位平台,通过调节x方向、y方向和绕z轴转动的r方向的手动调节旋钮来调整微孔阵列板的位置和姿态。

5、优选地,微孔阵列为均匀排布的m×n微孔。

6、优选地,微孔阵列板上包括一种或者多种不同形状的微孔阵列。

7、优选地,微孔阵列的孔中心距为1.5-2.0倍孔径。

8、优选地,微孔阵列为疏水材料,微孔内径0.2mm-0.6mm,厚度为3mm-5mm;

9、毛细微管内径尺寸0.1mm-0.5mm,毛细微管的上端面与微孔阵列的上端面平齐,下端面超出微孔阵列3-5mm。

10、实现所述的一种基于微液滴阵列的微零件自校准装置方法,包括以下步骤:

11、s1、根据微零件的目标姿态,调整微动平台组件,使微孔阵列的姿态与微零件目标姿态一致;

12、s2、根据微零件表面形状和目标位置,构建液滴阵列:在选定的微孔阵列中注入液体,在毛细微管的上端面形成稳定的液滴;

13、s3、调整微动平台组件的x方向旋钮、y方向旋钮、以及r方向旋钮以调整微孔阵列板姿态,使液滴阵列的姿态与微零件的目标姿态一致;当微零件的位置姿态与目标位置姿态存在误差时,微零件与液滴阵列之间将产生非对称液桥,微零件在液桥回复力驱动下快速对准液滴阵列的位姿,实现微零件位置姿态的自校准。

14、优选地,根据微零件形状、尺寸,选取微孔阵列的形状、阵列目数,实现不同形状、不同尺寸微零件位置姿态的自校准。

15、优选地,步骤s2中,通过液滴注入组件注入的液体的量和注入液体的种类,根据微孔阵列中嵌入的毛细微管的尺寸和微零件的质量确定。

16、优选地,通过改变微孔孔径、孔间中心距、毛细微管直径以适应不同微零件的尺寸变化,同时通过改变微孔阵列板整体尺寸及微孔目数以适应多个微零件的并行处理,扩大其适用范围。

17、相比现有的技术,本发明具有以下有益效果:

18、1.适用对象范围广,微液滴阵列可对任意形状尺寸的微零件进行操作,可良好处理其他方法难以应对的表面粗糙、带孔洞零件等;

19、2.该方法简单易行,适用于单个或者多个片状零件的自校准,利用非对称液桥产生的毛细回复力,可实现在微零件位置姿态存在误差时能被液滴吸附,吸附稳定后自动调整至理想位置,无需任何人为干预;

20、3.无损操作,对微零件控制的机理主要是基于液滴的表面张力作用实现的,属于柔性接触,不会对微零件表面造成机械损伤;

21、4.精确控制,每个微孔的选取和液滴的注射量独立控制,可实现对微零件目标位置姿态的精确控制且控制方法简单;

22、5.整体结构简单,大部分结构件形状规则,加工简便,相对操作对象体积自身体积较小且结构灵活可变,可以适用较为狭窄的场合或集成至装配流水线。

- 还没有人留言评论。精彩留言会获得点赞!