铝型材热挤压多孔分流模加工工艺的制作方法

本发明涉及铝型材挤压模具加工工艺生产领域,尤其涉及一种铝型材热挤压多孔分流模加工工艺。

背景技术:

1、铝型材热挤压模具按照型材断面形状可分为平模与分流模,分流模又可分为单孔模具与多孔模具。铝挤压模具的制作周期和模具的加工质量至关重要。工作带的精度低、空刀的过大或过小、模具的硬度低等问题都会造成铝型材热挤压过程的各种缺陷。在现有的分流模加工技术中,主要热处理后采用电火花加工的方法来对上模型芯进行套打,对穿洞,导流槽和下模工作带空刀电打,工具电极都为紫铜。采用上述方法加工挤压模具,加工效率慢,加工成本高,导致挤压模具加工周期长,同时模具整体强度不高。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种铝型材热挤压多孔分流模加工工艺。

2、技术方案:为实现上述目的,本发明的一种铝型材热挤压多孔分流模加工工艺,包括以下步骤:

3、(s1)前处理:领料、粗车、划线、钻孔,加工出上模和下模的外圆、止口、侧面起吊孔;

4、(s2)cnc粗加工:上模粗铣型芯、分流洞、上下空刀工作带,钻定位销孔;下模粗铣焊合室、出口空刀,钻定位销;

5、(s3)热处理:按技术要求进行上下模热处理,所述热处理包括依次排列的淬火处理、回火处理,并保证模具硬度要求hrc47-49;

6、(s4)精车:上下模精车止口端面和止口尺寸;

7、(s5)cnc精加工:上模精铣上下空刀工作带,型芯外框,定位销孔到尺寸,下模精铣焊合室,出口工作带端面,定位销孔到尺寸;

8、(s6)线切割:上模穿洞在卧式线切割加工,下模型腔在立式线切割加工至尺寸;

9、(s7)电火花:上模套打型芯整体尺寸,用石墨棒电打导流部位;

10、(s8)热处理:对模具进行去应力;

11、(s9)砂光:去除模具加工中的毛刺,热处理形成的氧化层,尖角倒钝;

12、(s10)研磨:上下模装配后,检验壁厚加工尺寸,精研工作带,且工作带抛光;

13、(s11)入库。

14、优选地,步骤(s2)中,粗铣上、下模整体工作带端面留余量1mm,粗铣焊合室时侧面留余量0.4mm,定位销孔粗铣时单边留1mm余量;粗铣上模的上空刀可采用直径3.5mm-6mm的5°锥度刀加工,下空刀采用t形铣刀加工,直径为35mm和28mm的成形刀具,下模型腔大面处采用6mm的5°锥度刀加工,悬臂处采用直径3mm的2°锥度刀加工。

15、优选地,步骤(s6)中所用套打铜板为3mm厚度的紫铜板,套打铜板提前在线切割加工出来,电打导流用石墨棒为圆锥形,规格为直径8-30mm,根据图纸设计选取适合类型。

16、本发明的一种铝型材热挤压多孔分流模加工工艺,至少具有以下技术效果:

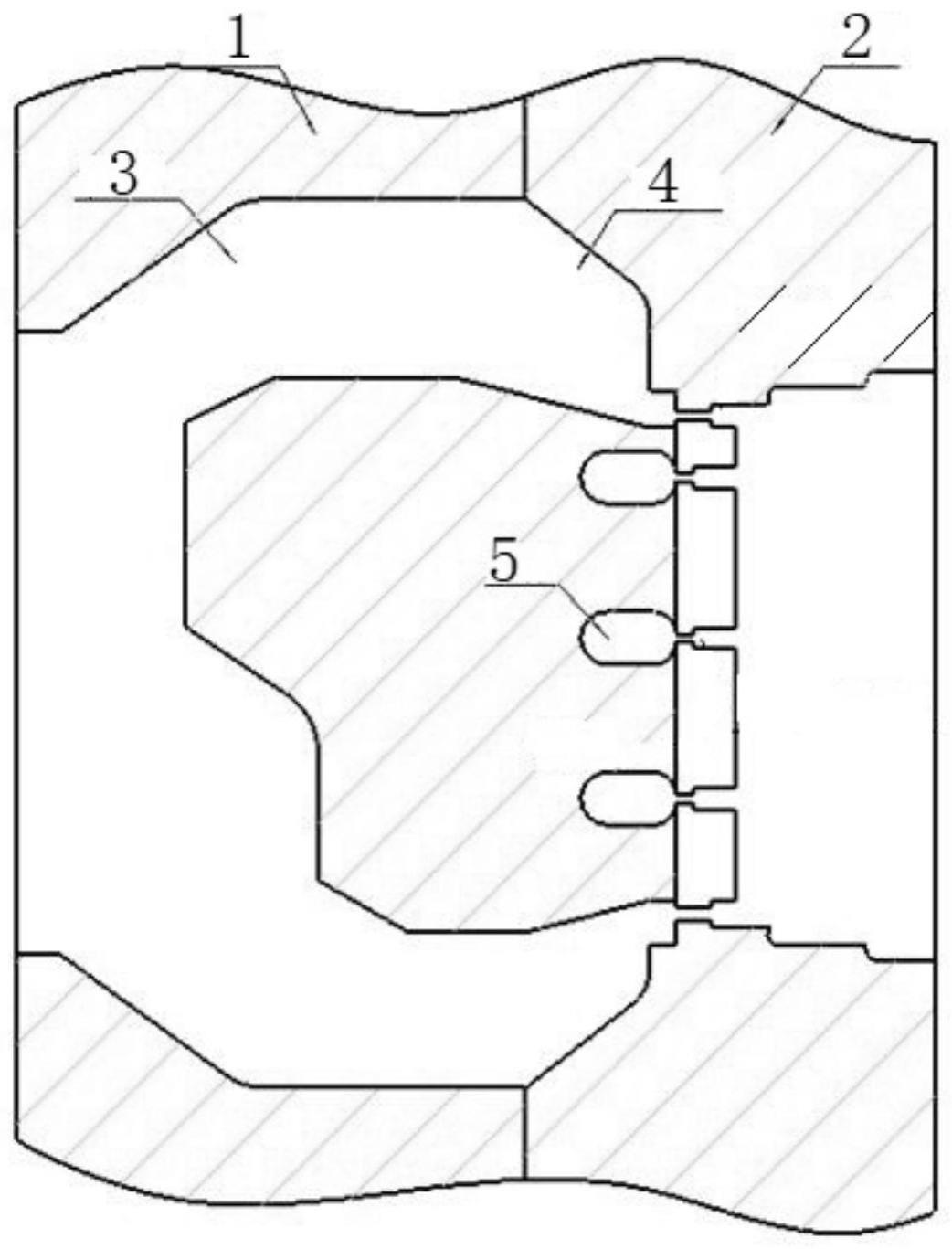

17、参考图1所示,为模具上下模装配局部图,上模模芯出口空刀和下模出口空刀都采用直角形式空刀,考虑到若上下模出口空刀过小,易划伤铝型材表面,甚至引起堵模,若上下模出口空刀过大,会削弱工作带强度,引起工作带变形、压塌,应力集中产生裂角机率,降低模具使用寿命。图2所示,从外往里依次是下模出口空刀线,下模型腔线,上模型芯线,上模出口空刀线,现上模出口空刀取5°锥度结构,下模出口整体取5°锥度结构,但是悬臂处空刀,舌比大,不能按照5°斜面加工,优化成2°斜面,保证悬臂处的支撑。加工时采用5°成形刀和2°成形刀加工空刀,取代了电火花加工,以此达到提高加工效率,降低加工成本的目的。

技术特征:

1.一种铝型材热挤压多孔分流模加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝型材热挤压多孔分流模加工工艺,其特征在于,步骤(s2)中,粗铣上、下模整体工作带端面留余量1mm,粗铣焊合室时侧面留余量0.4mm,定位销孔粗铣时单边留1mm余量;粗铣上模的上空刀可采用直径3.5mm-6mm的5°锥度刀加工,下空刀采用t形铣刀加工,直径为35mm和28mm的成形刀具,下模型腔大面处采用6mm的5°锥度刀加工,悬臂处采用直径3mm的2°锥度刀加工。

3.据权利要求1所述的铝型材热挤压多孔分流模加工工艺,其特征在于,步骤(s6)中所用套打铜板为3mm厚度的紫铜板,套打铜板提前在线切割加工出来,电打导流用石墨棒为圆锥形,规格为直径8-30mm,根据图纸设计选取适合类型。

技术总结

本发明公开了一种铝型材热挤压多孔分流模加工工艺,涉及铝型材挤压模具加工工艺生产领域,包括前处理、CNC粗加工、热处理、精车、CNC精加工、线切割、电火花、热处理、砂光、研磨、入库。本发明公开的一种铝型材热挤压多孔分流模加工工艺,提高了加工效率,降低了加工成本。

技术研发人员:温家亮,高飞,王春晓,白庆阳,高万里,曲迎春

受保护的技术使用者:龙口市丛林铝材有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!