一种稀土Y掺杂的镍基钎料、制备方法及其钎焊方法

一种稀土y掺杂的镍基钎料、制备方法及其钎焊方法

技术领域

1.本发明涉及超硬磨料工具技术领域,具体涉及一种稀土y掺杂的镍基钎料、制备方法及其钎焊方法。

背景技术:

2.钎焊金刚石工具因具有良好的磨削性能在硬质合金、陶瓷、玻璃、宝石等高硬脆材料的磨削加工方面具有良好的加工优势和市场前景。目前常用的制备钎焊金刚石工具的钎料有ag基、cu基和ni基钎料,ag基活性钎料具有较低的熔点,能很好地润湿金刚石,但成本高。cu基钎料润湿性较好,但强度和耐磨性较差,传统ni基钎料的钎焊金刚石工具还存在以下问题:较高的钎焊温度和触媒元素的侵蚀会造成金刚石的热损伤,钎焊界面的残余应力大及综合力学性能低。因此,保持高结合强度和低热损伤的金刚石工具制备技术的开发较为关键。

3.近年来,非晶合金的出现为解决这一难题提供了思路,非晶合金是从液态直接快速凝固来不及有序排列结晶,得到的固态合金是长程无序结构,其原子呈周期性和规则排列。非晶钎料的熔点较低,有利于降低高温热损伤,且对金刚石的润湿性较为优良,中国发明专利cn201910017545.6公布了一种非晶cuni基活性钎料钎焊金刚石工具的方法,采用cuni基非晶钎料的钎焊温度低,组织均匀,对金刚石润湿性好。此外,稀土掺杂钎料可有效地降低钎焊金刚石的热损伤。因此,稀土掺杂非晶钎料在替代传统钎料方面具有明显的优势。鉴于上述问题,急需研究和开发一种钎焊工艺性能优良及金刚石工具热损伤较低的低成本非晶钎料。

4.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

5.本发明的目的在于解决如何制备钎焊工艺性能优良及金刚石工具热损伤较低的低成本钎料,提供了一种稀土y掺杂的镍基钎料、制备方法及其钎焊方法。

6.为了实现上述目的,本发明公开了一种稀土y掺杂的镍基钎料的制备方法,包括以下步骤:

7.s1,称取质量百分比为分别为70.0%~85.0%的ni,5.0%~9.0%的cr,1.0%~6.0%的b,2.0%~6.0%的si,1.0%~6.0%的fe,0%~1.0%的zn和0%~2.0%的y,将称取后的纯金属单质在丙酮溶液中超声清洗15min,然后在酒精溶液中超声清洗5min,烘干;

8.s2,将步骤s1中的金属单质置于真空电弧熔炼炉中,抽低真空后通入ar气,在真空电弧熔炼炉中电流为40~130a的条件下反复熔炼4次,得到镍基合金铸锭,待冷却后从真空电弧熔炼炉中取出,打磨去除表面金属浮渣;

9.s3,将步骤s2中得到的镍基合金铸锭锭置于玻璃管中,通过感应加热使合金铸锭熔化,喷射到高速旋转的的铜轮上,获得厚度为40μm左右的条带非晶钎料,待冷却后从腔中取出。

10.所述步骤s1中ni、cr、b、si、fe和y单质的纯度均为99.5%。

11.所述步骤s2中充ar气前的真空度为1

×

10-2

pa。

12.所述步骤s3中玻璃管上下的压力差为0.06mpa,玻璃管距铜轮1.5mm。

13.本发明还公开了上述制备方法制得的稀土y掺杂的镍基钎料,所述钎料宽度为8mm。

14.本发明还公开了上述稀土y掺杂的镍基钎料的钎焊方法,包括以下步骤:

15.(1)选取钢块,打磨钢块的钎焊面,去除钢块表面的氧化层和杂质,将钢块和超硬磨料先后放在丙酮溶液和酒精溶液中进行超声清洗,烘干;

16.(2)裁剪带状合金钎料,并将其先后放在丙酮溶液和酒精溶液中进行超声清洗,烘干,将得到的带状合金钎料铺在钢块表面,超硬磨料铺在钎料层的上表面,层与层之间涂上有机载体,然后放入真空感应钎焊炉中进行钎焊,真空度保持在5

×

10-3

pa加热至990℃并保温5min,待冷却到室温将钎焊样品从钎焊炉中取出。

17.所述步骤(1)中钢块为45号钢块,尺寸为15mm

×

10mm

×

6mm。

18.所述步骤(2)中带状合金钎料的宽度为15mm

×

6mm。

19.所述步骤(2)中带状合金钎料在丙酮溶液中超声清洗的时间为15min,在酒精溶液中超声清洗的时间为5min。

20.所述步骤(2)中铺设的带状合金钎料的层数为1层,带状合金钎料的粗糙面朝下,真空感应钎焊炉的加热方式为感应加热,升温速率为20℃/min。

21.与现有技术比较本发明的有益效果在于:

22.1、本发明的镍基钎料的优异效果:钎料对金刚石具有良好的润湿性,较低的熔点导致钎焊温度的进一步下降,降低了接头附近的热裂倾向;

23.2、本发明的稀土y掺杂对于钎焊接头的有益效果:改变了钎料的流动性,金刚石的切削刃外露更加明显;

24.3、本发明的稀土y掺杂对于金刚石磨粒的有益效果:钎料爬升高度的降低,降低了钎料对金刚石的化学腐蚀程度,有效提高金刚石的静压强度。

附图说明

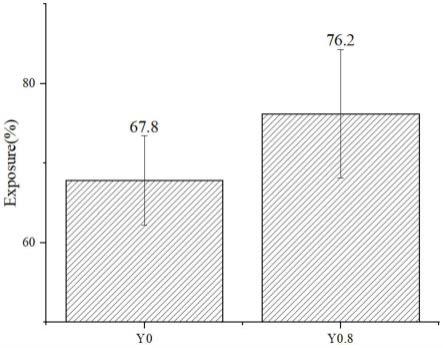

25.图1为不同非晶钎料钎焊金刚石出露度图;

26.图2为焊后金刚石颗粒的静压强度图;

27.图3为钎焊金刚石形貌及拉曼结果图;

28.图4为相同成分下y掺杂晶态钎料和非晶钎料钎焊式样的效果图。

具体实施方式

29.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

30.如图1至图3所示,本发明是一种稀土y掺杂的镍基非晶钎料的制备方法及钎焊方法,该钎料的组分包括70.0%~85.0%的ni,5.0%~9.0%的cr,1.0%~6.0%的b,2.0%~6.0%的si,1.0%~6.0%的fe,0%~1.0%的zn和0%~2.0%的y,在真空度为5

×

10-3

pa下高频感应加热获得钎焊金刚石,保温时间8min,结果表明钇掺杂非晶钎料改变钎料的流动性,有利于金刚石的大面积出露。另外,钇的引入提高焊后金刚石颗粒的静压强度,有效

防止金刚石颗粒出现大面积破碎的情况。

31.实施例1

32.参照上述具体步骤进行操作,采用85wt%的ni,5wt%的cr,1wt%的b,1wt%的si,6wt%的fe和2wt%的y,将熔炼的合金铸锭甩成非晶条带,压力差为0.05mpa,玻璃管距铜轮1mm,将式样放入高温真空感应钎焊炉中进行钎焊;钎焊时,铺设的带状钎料的层数为1层,炉内真空保持在8.5

×

10-3

pa以下,加热速率为20℃/min,直至加热到1000℃,并保温8min以内,最后冷却速率10℃/min;当炉内温度冷却到室温时,取出钎焊式样。

33.实施例2

34.参照上述具体步骤进行操作,采用83wt%的ni,7wt%的cr,3wt%的b,4wt%的si,3wt%的fe和0wt%的y,将熔炼的合金铸锭甩成非晶条带,压力差为0.06mpa,玻璃管距铜轮2mm,将式样放入高温真空感应钎焊炉中进行钎焊;钎焊时,铺设的带状钎料的层数为2层,炉内真空保持在5

×

10-3

pa以下,加热速率为20℃/min,直至加热到990℃,并保温8min以内,最后冷却速率10℃/min;当炉内温度冷却到室温时,取出钎焊式样。

35.实施例3

36.参照上述具体步骤进行操作,采用82.2wt%的ni,7wt%的cr,3wt%的b,4wt%的si,3wt%的fe和0.8wt%的y,将熔炼的合金铸锭甩成非晶条带,压力差为0.06mpa,玻璃管距铜轮2mm,将式样放入高温真空感应钎焊炉中进行钎焊;钎焊时,铺设的带状钎料的层数为2层,炉内真空保持在5

×

10-3

pa以下,加热速率为20℃/min,直至加热到990℃,并保温8min以内,最后冷却速率10℃/min;当炉内温度冷却到室温时,取出钎焊式样。

37.实施例4

38.参照上述具体步骤进行操作,采用70wt%的ni,9wt%的cr,6wt%的b,5wt%的si,6wt%的fe,2wt%的zn和2wt%的y,将熔炼的合金铸锭甩成非晶条带,压力差为0.06mpa,玻璃管距铜轮2mm,将式样放入高温真空感应钎焊炉中进行钎焊;钎焊时,铺设的带状钎料的层数为2层,炉内真空保持在5

×

10-3

pa以下,加热速率为20℃/min,直至加热到980℃,并保温8min以内,最后冷却速率10℃/min;当炉内温度冷却到室温时,取出钎焊式样。

39.对比例1

40.采用82.0wt%的ni,7wt%的cr,3wt%的b,4wt%的si,3wt%的fe和1wt%的nd,将原材料按照s1和s2过程制成ni-cr钎料,通过线切割获得厚度合适的钎料,钎焊时,炉内真空保持在5

×

10-3

pa以下,加热速率为20℃/min,直至加热到1080℃,并保温8min以内,最后冷却速率10℃/min;当炉内温度冷却到室温时,取出钎焊式样。

41.实施例1和4的钎焊质量不好,实施例中2~3中不同非晶钎料钎焊金刚石出露度图如图1所示。金刚石的出露度越大,切削刃的数目越多,可以提高磨削效率,从图上可以看出,金刚石的出露度提升9.4%,这说明钇掺杂非晶钎料改变钎料的流动性,有利于金刚石的大面积出露。

42.图2为实施例中2~3中的焊后金刚石颗粒的静压强度图,可以看出焊后金刚石的静压强度大幅度下降,而钇的引入提高焊后金刚石颗粒的静压强度,达到原始金刚石静压强度的80%,防止金刚石颗粒出现大面积破碎的情况。

43.图3展示实施例中2~3中的钎焊金刚石形貌及拉曼结果图,金刚石的完整性较优,钎料的爬升高度的添加,使得钎料对金刚石的化学腐蚀程度减弱,拉曼结果证明这一观点。

44.图4对比实施例3和对比例1的钎焊金刚石形貌,图4(a)是掺杂量为1wt.%的晶态钎料钎焊式样,结果表明晶态钎料钎焊式样表面出现少量的热蚀坑,而且接头附近区域组织致密度低,有孔洞出现的风险,而非晶钎料钎焊式样表面并无热蚀坑的出现,且接头附近较为光滑致密。

45.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1