一种皱纹铝套焊接用稳定模的制作方法

1.本发明涉及电缆技术领域,尤其是指一种皱纹铝套焊接用稳定模。

背景技术:

2.现有的电缆的金属护套通常采用皱纹铝套。皱纹铝套通常采用氩弧焊接技术焊接而成。铝板在成形轮及喇叭模的作用下,通过定径模控制,纵包成一定尺寸的空心铝套,然后将铝板两端的合缝处通过氩弧焊进行焊接,焊接后再在铝套表面进行轧纹处理。为了保证氩弧焊的焊缝质量的可靠性,需要在焊枪前后安装稳定模。稳定模一般包括模体和模座,模体一般为圆环状,外部嵌套于铁质模座中,焊接时,使得铝套穿设在模体中,模体的内径与铝套外径基本保持一致,以确保铝套运动的稳定性。由于氩弧焊中心温度可达几千摄氏度,刚焊接好的焊缝处温度较高,焊缝在经过稳定模时,容易对稳定模造成烧焦、磨损等不利现象,从而缩短了稳定模的寿命。

3.因此,现有的稳定模损耗较大、使用寿命较短,无法满足生产需求。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中稳定模使用寿命较短的缺陷。

5.为解决上述技术问题,本发明提供了一种皱纹铝套焊接用稳定模,包括,

6.模座,所述模座内部设置有锥形孔;

7.模体,所述模体包括两个半模,所述两个半模的外壁围合形成锥形壁,所述两个半模的内壁围合形成圆形孔,所述锥形壁插接在所述锥形孔中,所述两个半模之间留有空隙;

8.挡板,所述半模和所述模座均与所述挡板相连接;

9.其中,所述半模的外壁上均设置有进气槽,所述进气槽中设置有散热通孔,所述半模的内壁上均设置有与所述空隙相连通的气流槽,所述半模的进气槽和气流槽之间通过所述散热通孔相连通,所述模座上还设置有进气孔,所述进气槽和所述进气孔一一对应,所述进气孔与对应进气槽相连通。

10.在本发明的一个实施例中,所述半模内壁上设置有多个气流槽,所述进气槽中设置有多个散热通孔,所述散热通孔和所述气流槽一一对应。

11.在本发明的一个实施例中,所述半模内壁上的多个所述气流槽沿所述模体的轴向依次布置。

12.在本发明的一个实施例中,所述气流槽为弧形槽。

13.在本发明的一个实施例中,所述挡板上设置有圆形凹槽,两个所述半模的一端均连接在所述圆形凹槽内,另一端均插接在所述锥形孔中。

14.在本发明的一个实施例中,所述半模和所述挡板通过螺栓相连接。

15.在本发明的一个实施例中,所述模座和所述挡板通过螺栓相连接。

16.在本发明的一个实施例中,两个所述半模之间的空隙的宽度大于皱纹铝套的焊缝

宽度。

17.在本发明的一个实施例中,所述散热通孔的轴线和所述圆形孔的轴线相垂直。

18.在本发明的一个实施例中,所述模座的外壁呈圆形。

19.本发明的上述技术方案相比现有技术具有以下优点:

20.本发明所述的皱纹铝套焊接用稳定模,可以对铝套焊缝起到冷却作用,从而避免高温烫伤稳定模,有效降低了稳定模的损耗,提高了稳定模的使用寿命。

附图说明

21.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

22.图1是轧纹处理前皱纹铝套上焊缝的位置示意图;

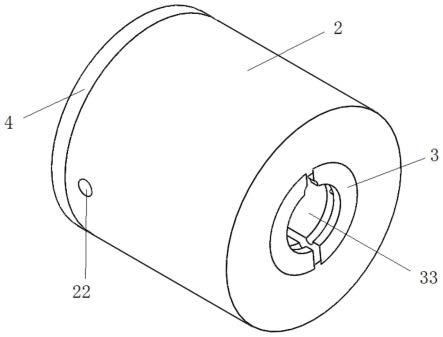

23.图2是本发明的皱纹铝套焊接用稳定模的结构示意图;

24.图3是图2所示的稳定模的剖视图;

25.图4是图2所示的稳定模的分解爆炸图;

26.图5是图4中模体和挡板的组装示意图;

27.图6是图4中模体的组装示意图;

28.图7是图6中半模的结构示意图;

29.图8是图6中模体的另一角度的结构示意图;

30.图9是图4中挡板的结构示意图;

31.图10是图4中模座的结构示意图;

32.图11是图10中模座的剖视图;

33.说明书附图标记说明:1、皱纹铝套;11、焊缝;2、模座;21、锥形孔;22、进气孔;3、模体;31、半模;311、进气槽;312、散热通孔;313、气流槽;32、锥形壁;33、圆形孔;34、空隙;4、挡板;41、圆形凹槽。

具体实施方式

34.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

35.参照图2-图4所示,本实施例公开了一种皱纹铝套焊接用稳定模,包括模座2、模体3和挡板4,

36.模座2内部设置有锥形孔21;

37.模体3包括两个半模31,两个半模31的外壁围合形成锥形壁32,两个半模31的内壁围合形成圆形孔33,锥形壁32插接在锥形孔21中,两个半模31之间留有空隙34;

38.半模31和模座2均与挡板4相连接,以对半模31和模座2的相对位置进行限定,防止半模31和模座2之间发生相对转动。

39.其中,如图6-图8所示,半模31的外壁上均设置有进气槽311,进气槽311中设置有散热通孔312,半模31的内壁上均设置有与空隙34相连通的气流槽313,半模31的进气槽311和气流槽313之间通过散热通孔312相连通,如图10-图11所示,模座2上还设置有进气孔22,进气槽311和进气孔22一一对应,进气孔22与对应进气槽311相连通。

40.上述结构中模座2和模体3之间通过锥形孔21与锥形壁32相插接,可以有效保证两者连接的紧密性和稳定性,安装方便;

41.上述结构在使用时,通过模座2上的进气孔22向半模31上的进气槽311吹气,气体经进气槽311内的散热通孔312进入模座2内部,并最终经由两个半模31之间的空隙34流出,从而形成散热气流,带走皱纹铝套1的焊缝11处的高温,实现焊缝11的快速冷却,从而避免高温烫伤稳定模,有效保证了稳定模的寿命。同时,由于焊缝11可以速冷却,使得稳定模不易受到高温的影响,这也就使得稳定模和焊枪之间的距离可以更近,能够起到更好地稳定作用。

42.在其中一个实施方式中,如图7所示,半模31内壁上设置有多个气流槽313,进气槽311中设置有多个散热通孔312,散热通孔312和气流槽313一一对应,以加强散热。

43.在其中一个实施方式中,如图7所示,半模31内壁上的多个气流槽313沿模体3的轴向依次布置,以在轴向形成多个散热通道,加强散热。

44.在其中一个实施方式中,气流槽313为弧形槽。

45.进一步地,气流槽313的自半模31的一端延伸至另一端,使得气流槽313的两端分别与模体3两侧的空隙34更好地连通。使得气流槽313中的气体能够更加顺畅的从空隙34中流出。

46.在其中一个实施方式中,如图9所示,挡板4上设置有圆形凹槽41,两个半模31的一端均连接在圆形凹槽41内,另一端均插接在锥形孔21中。

47.可以理解地,如图5所示,两个半模31围成的锥形壁32的大端(直径较大的一端)连接在圆形凹槽41中,小端插入锥形孔21中。

48.通过上述圆形凹槽41的设置,可以对半模31起到更好地限位作用。

49.在其中一个实施方式中,半模31和挡板4通过螺栓相连接,连接可靠,且便于拆卸。

50.在其中一个实施方式中,模座2和挡板4通过螺栓相连接,连接可靠,且便于拆卸。

51.进一步地,挡板4呈圆形。

52.在其中一个实施方式中,两个半模31之间的空隙34的宽度大于皱纹铝套1的焊缝11宽度,以使得焊缝11与稳定模不接触,可以更好地规避焊缝11高温对稳定模造成的损伤。

53.在其中一个实施方式中,散热通孔312的轴线和圆形孔33的轴线相垂直。

54.在其中一个实施方式中,如图10所示,模座2的外壁呈圆形。

55.具体的,模座2上可以设置两个进气孔22,半模31上分别设置一个进气槽311,进气槽311中设置有五个散热气孔。

56.皱纹铝套1上焊缝11位置参阅图1。

57.下面具体说明上述稳定模的使用方法:

58.将皱纹铝套1的一端穿设在模体3的圆形孔33中,铝套的外径和圆形孔33直径基本相同,并驱动皱纹铝套1沿圆形孔33的轴向移动,并使得皱纹铝套1上的焊缝11靠近两个半模31之间的一个空隙34处,通过外部气源向进气孔22吹气,气流经对应进气槽311内的散热通孔312进入模座2

59.内部,并最终经由两个半模31之间的空隙34流出,从而对皱纹铝套1上的5焊缝11起到冷却作用,避免高温对稳定模造成不良影响。

60.上述实施例的皱纹铝套焊接用稳定模,不仅可以保证皱纹铝套的稳定性,还可以

对铝套焊缝起到冷却作用,利于铝套焊缝快速定型,同时也有效提高了稳定模的使用寿命,降低了稳定模的损耗。

61.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的0限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出

62.其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1