一种漏泄同轴电缆的外导体开槽装置的制作方法

1.本实用新型属于通信电缆制造技术领域,特别涉及一种漏泄同轴电缆的外导体开槽装置。

背景技术:

2.目前在漏泄同轴电缆生产过程中,需要将外导体薄铜带进行冲孔,以满足相关槽型对不同频段信号的辐射泄漏,但由于冲床生产设备笨重,生产速度低,更换模具效率低,单一槽孔形状模具费用高。

3.在漏泄同轴电缆外导体开槽生产过程中,受冲床设备笨重,整体模具巨大,更换调试时需要多人协同,效率低下,生产速度慢,易出现开槽不良情况,且模具维修费用高等问题的影响,致使电缆生产的周期受外导体开槽影响加长,影响生产及交货。

4.公告号cn105436294a的发明公开了一种辐射型漏泄同轴电缆外导体的开槽装置,其技术方案要点包括底座、压柄、上模座、冲头、下模座及两根导柱;底座包括底板及立柱,立柱的下端固定于底板上,下模座固定于底板上,上模座位于下模座的上部,导柱的侧面套接有弹簧,导柱的下端固定于下模座上,导柱的上端固定于上模座的底部,压柄的端部与立柱的上端活动连接,压柄的中部与上模座的上部活动连接,冲头的上端固定于上模座的底部,冲头位于两个导柱之间,下模座上开设有泄料口,且泄料口位于冲头的正下方,下模座上竖立有导料棒及定位棒,且泄料口位于导料棒及定位棒之间;开槽装置在使用时,将待冲压的辐射型漏泄同轴电缆外导体放置到下模座上,并通过导料棒和定位棒进行定位,用户只需按压压柄使冲头穿过辐射型漏泄同轴电缆外导体,完成辐射型漏泄同轴电缆外导体的开槽,在实际应用时,虽然可以根据所需开设槽孔的大小和形状更换冲头,提高辐射型漏泄同轴电缆外导体开槽孔的效率,试制出符合要求的辐射型漏泄同轴电缆,然而其连续冲压过程比较慢,开槽速度有待提升。

技术实现要素:

5.本实用新型的目的是针对上述现有技术的不足,提供一种漏泄同轴电缆的外导体开槽装置,采用主动式辊刀冲孔设备进行漏泄同轴电缆外导体铜带的冲孔,解决现有漏泄同轴电缆外导体铜带或其他卷材金属原材料在冲床设备加工冲孔慢,模具费用高,生产效率低的问题。

6.为解决以上技术问题,本实用新型采用的技术方案是:

7.一种漏泄同轴电缆的外导体开槽装置,包括工位架和安装于工位架上的底辊、刀辊以及加压装置,且工位架的两侧壁上对应开设有竖向布设的滑槽;

8.所述加压装置包括由上至下设置的加压杆、加压滑块以及加压轮,加压杆的外端面设有竖向布设的外螺纹并穿过固设于侧壁上的安装架,且加压杆与安装架螺纹连接,加压滑块固设于加压杆的底部并随加压杆同步于滑槽中上下滑动,而加压轮沿轴向配设于滑槽内并贴合位于刀辊上方;

9.所述刀辊沿轴向设于滑槽的底部,而底辊沿轴向位于刀辊下方并安装于工位架的底部,且底辊通过齿轮联动刀辊转动。

10.所述工位架上还设有用于稳定料带的压低滚轮,且压低滚轮位于工位架的下端料带入口侧;

11.所述工位架上还设有用于稳定料带的稳压滚轮,且压低滚轮位于工位架的上端料带出口侧。

12.所述工位架上还固定安装有刮刀板,且刮刀板与料带的出口方向呈80

°

~90

°

夹角。

13.所述刀辊上设有呈周期布设的切割刀口,切割刀口与待开槽的料带槽孔形状相同,且切割刀口内部为空心设置,并安装有径向布设的弹簧针。

14.所述弹簧针包括顶针和同心设于刀辊内的弹体,且弹体的内端面与刀辊轴固定,弹体的外端面与顶针的底座固定,且顶针的底座宽度大于切割刀口的宽度,而顶针穿过切割刀口并凸出切割刀口2-3mm。

15.所述加压轮为双压轮,且刀辊通过双压轮施压以圆压圆模式与底辊紧密贴合。

16.进一步的,所述刮刀板采用不锈钢刮刀板或尼龙刮刀板。

17.本实用新型的有益效果是:

18.(1)该漏泄同轴电缆的外导体开槽装置,采用主动式辊刀冲孔设备进行漏泄同轴电缆外导体铜带的冲孔,通过由上至下设置的加压杆、加压滑块以及加压轮对刀辊及底辊进行加压,实现圆压圆辊切,保证刀辊、底辊齿轮紧贴不打滑,提高切割效果,且可调速度范围广,满足高速连续生产,可以解决现有漏泄同轴电缆外导体铜带或其他卷材金属原材料在冲床设备加工冲孔慢,模具费用高,生产效率低的问题。

19.(2)采用辊刀模式,前后主动快速放带切孔生产,可有效提高生产速度,并且单一槽孔形状模具费用低,更换模具更便捷易操作;模具更换调试人员少,效率高:更换模具仅需一人即可,调试简单便捷。

20.(3)开槽不良率低,切割刀口内部为空心设置,径向布设弹簧针,在料带通过时通过挤压将料带切割出相应尺寸的槽孔,并且通过弹簧针将废料弹开,未能完全弹开的废料通过弹簧针后可将废料弹开一定角度,方便通过刮刀板时进行完全分离。

21.(4)工位架上固设计的刮刀板,且刮刀板与料带的出口方向呈80

°

~90

°

夹角,使得料带在切割后抬高一定角度,未完全分离的废料在刮刀板作用下与料带完全分离脱落,通过刮刀板,降低开槽后外导体粘连情况,促进废料排开,降低开槽不良率。

22.(5)维修模具费用低,周期短;由于模具较小成本低,其维修成本及周期变低,提高生产速度,整体提高设备自动化水平。

附图说明

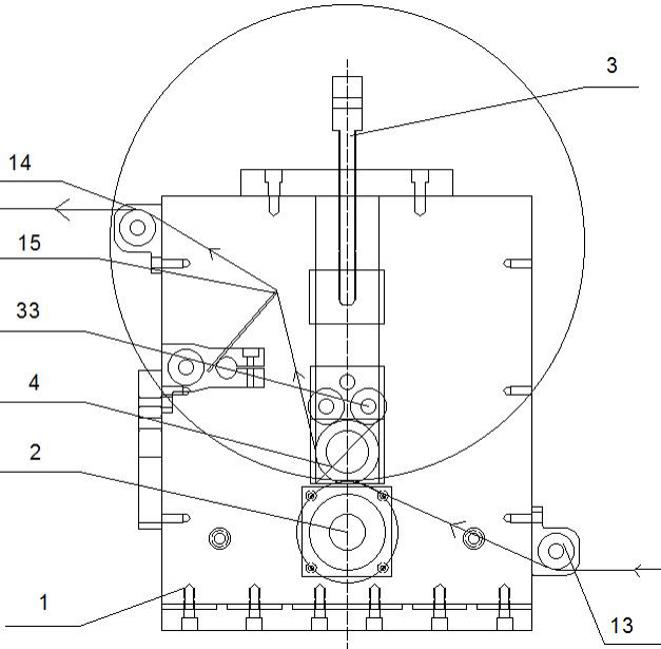

23.图1是本实用新型的结构示意图;

24.图2是图1的简化示意图;

25.图3是工位架的主视图;

26.图4是刀辊的局部剖视图;

27.图5是顶针的结构示意图。

具体实施方式

28.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

29.本实用新型提供了一种漏泄同轴电缆的外导体开槽装置,如图1至图5所示。

30.一种漏泄同轴电缆的外导体开槽装置,包括工位架1和安装于工位架1上的底辊2、刀辊4以及加压装置3,且工位架1的两侧壁上对应开设有竖向布设的滑槽11;

31.所述加压装置3包括由上至下设置的加压杆31、加压滑块32以及加压轮33,加压杆31的外端面设有竖向布设的外螺纹并穿过固设于侧壁上的安装架12,且加压杆31与安装架12螺纹连接,加压滑块32固设于加压杆31的底部并随加压杆31同步于滑槽11中上下滑动,而加压轮33沿轴向配设于滑槽11内并贴合位于刀辊3上方;

32.所述刀辊4沿轴向设于滑槽11的底部,而底辊2沿轴向位于刀辊4下方并安装于工位架1的底部,且底辊2通过齿轮联动刀辊4转动;底辊2提供切割外导体料带5的动力输入,底辊2侧壁齿轮联动刀辊4,使底辊2、刀辊4外表面线速度及前后放卷收卷牵引速度相同,保证切割槽孔尺寸稳定符合工艺要求。

33.为了稳定料带,压低角度,提高切削分离废料效果,所述工位架1上还设有用于稳定料带的压低滚轮13,且压低滚轮13位于工位架1的下端料带入口侧;所述工位架1上还设有用于稳定料带的稳压滚轮14,且稳压滚轮14位于工位架1的上端料带出口侧。

34.所述工位架1上还固定安装有刮刀板15,且刮刀板15与料带5的出口方向呈80

°

~90

°

夹角,所述刮刀板15采用不锈钢刮刀板或尼龙刮刀板,料带5在切割后,抬高一定角度,通过不锈钢刮刀板或尼龙刮刀板,未完全分离的废料在刮刀板15作用下与料带完全分离脱落。

35.所述刀辊4上设有呈周期布设的切割刀口41,切割刀口41与待开槽的料带槽孔形状相同,且切割刀口41内部为空心设置,并安装有径向布设的弹簧针6;所述弹簧针6包括顶针61和同心设于刀辊内的弹体62,且弹体62的内端面与刀辊轴固定,弹体62的外端面与顶针61的底座611固定,且顶针的底座611宽度大于切割刀口41的宽度,而在常态下,即非压缩状态下,顶针61穿过切割刀口41并凸出切割刀口2-3mm。

36.在料带5通过时通过挤压将料带切割出相应尺寸的槽孔,并且通过弹簧针将废料弹开,未能完全弹开的废料通过弹簧针后可将废料弹开一定角度,方便下一步通过刮刀板15时进行完全分离。

37.本实施例中,所述加压轮33为双压轮,且刀辊4通过双压轮施压,以圆压圆模式与底辊紧密贴合,保证刀辊4、底辊2齿轮紧贴不打滑,提高切割效果。

38.该漏泄同轴电缆的外导体开槽装置的开槽方法,包括以下步骤:

39.(1)将卷状的外导体料带通过放带装置上料,且放带装置由电控系统控制;

40.(2)料带通过压低滚轮压低角度并稳定穿过底辊;

41.(3)转动加压杆,调整加压轮对刀辊的压力,使料带紧贴底辊外表面,进行切割;

42.(4)料带切割后,角度抬高,通过位于上方的刮刀板,未完全分离的废料在刮刀板作用下与料带完全分离脱落,废料分离;

43.(5)废料分离后的料带通过上端的稳压滚轮,随后稳定传送至收卷装置收成卷状。

44.步骤(1)中料带通过磁粉离合器放卷装置进行稳定不断地高速放料,并通过放卷

传感器将料带张力同步至放带装置的电控系统,保证料带的收放速度及张力一致。

45.步骤(5)中料带通过收卷装置的收卷传感器将料带张力同步至放带装置的电控系统,保证料带收放速度及张力一致。

46.实际加工时,其具体的步骤如下:

47.a11:外导体料带通过磁粉离合器放卷装置稳定不断地高速放料;

48.a12:料带通过放卷装置的放卷传感器将料带张力同步至电控系统,保证料带收放速度及张力一致,确保切割槽孔尺寸稳定符合工艺要求;

49.a13:料带通过放卷牵引施加拉动料带力,主动上料,其速度可调节0-40m/min;

50.a14:料带通过放卷传感器将出牵引料带速度同步至电控系统,保证料带收放速度及张力一致,确保切割槽孔尺寸稳定符合工艺要求;

51.a21:料带通过压低滚轮稳定料带,压低角度,提高切削分离废料效果;

52.a22:模切工站整体安置于工位架内部,通过螺栓固定,提高整体稳定性;

53.a23:料带通过底辊,其紧贴底辊外表面,并且底辊提供切割料带动力输入,底辊侧壁齿轮联动刀辊,使底辊刀辊外表面线速度及前后放卷收卷牵引速度相同,保证切割槽孔尺寸稳定符合工艺要求;

54.a24:料带通过刀辊,辊刀上按周期设置切割刀口,刀口形状为切割槽孔形状,刀口内部空心,并安装弹簧针,在料带通过时,通过挤压将料带切割出相应尺寸的槽孔,并且通过弹簧针将废料弹开,未能完全弹开的废料通过弹簧针后可将废料弹开一定角度,方便下一步完全分离;

55.a25:刀辊通过双压轮,以圆压圆模式压紧,保证刀辊、底辊齿轮紧贴不打滑,提高切割效果;

56.a26:加压杆顶部配设的双加压旋钮,保证压力可调,调节直观方便,上料切割过程调节旋钮压紧程度,保证刀辊顺利切割料带;

57.a27:料带在切割后,抬高一定角度,通过不锈钢刮刀板或尼龙刮刀板,未完全分离的废料在刮刀板作用下与料带完全分离脱落;

[0058] a28:切割完成后的料带通过上端的稳压滚轮稳定传送至收卷装置;

[0059]

a31:外导体料带通过收卷装置的收卷传感器,将料带张力同步至电控系统,保证料带收放速度及张力一致,确保切割槽孔尺寸稳定符合工艺要求;

[0060]

a32:料带通过收卷牵引施加拉动料带力,主动收料,其速度可调节0-40m/min;

[0061]

a33:料带通过收卷传感器,将料带张力同步至电控系统,保证料带收放速度及张力一致,确保切割槽孔尺寸稳定符合工艺要求;

[0062]

a34:收卷气动压辊压紧收卷装置,保证收卷稳定;

[0063]

a35:料带通过收卷装置,而收卷装置配设有同步电机,保证收卷装置速度高速稳定不停收卷。

[0064]

本专利中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本实用新型和简化描述,上述词语并没有特殊的含义。

[0065]

以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的实用新型范围内。本实用新型要求保护范围由所附的权利要求书及等同物界定。

[0066]

在本实用新型的描述中,需要理解的是,术语“前”、“后”、“左”、“右”、“中心”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1