一种高速冷轧机自动上料装置的制作方法

1.本实用新型涉及冷轧机技术领域,特别涉及一种高速冷轧机自动上料装置。

背景技术:

2.冷轧管机是利用环孔形对钢管进行冷态轧制的工艺设备,该机具有较好的开坯性能,也能轧制普通精度的有色金属无缝管。冷轧管机最大特点为材料利用率高,且精度及表面粗糙度均优于冷拔管,其工作原理:潺轮和芯棒形成有规则的空腔,利用金属的弹性变形实现钢管的轧制。

3.目前大多数冷轧管机的上料是靠人工来实现的,当一条毛坯管轧制完成,放置第二条毛坯管时,靠人工把预先放置在上料架上的毛坯管抬起,再放在管坯托料架上,操作者要离开操作台,走到上料架旁,才能完成上料工作,再回到操作台,操作后序动作。这样操作者劳动强度大,上料时间长,降低了生产效益。

技术实现要素:

4.本实用新型的目的:为了克服现有技术的缺陷,本实用新型提供了一种高速冷轧机自动上料装置,采用机械自动化上料,既提高了工作效率,还降低了劳动强度。

5.本实用新型公开涉及一种高速冷轧机自动上料装置,其特征在于:包括机架,所述机架上设有托管仓,托管仓上设有倾斜设置的斜坡,所述机架上位于斜坡位置依次设有第一挡板和第二挡板,第一挡板和第二挡板间隔设置,还包括有驱动第一挡板升降的第一驱动件以及驱动第二挡板升降的第二驱动件,第一挡板和第二挡板活动至斜坡位置时可与斜坡配合形成供单个管体放置的置管槽。

6.采用上述技术方案,使用时,托管仓的斜坡面上放置若干待加工的管体,置管槽内没有管体的时候,第二驱动件驱动第二挡板上升,管体沿着斜坡面滚动至第一挡板位置,然后第二驱动件驱动第二挡板下降至斜坡的坡面上,实现置管槽的填充管体,当需要管体上料的时候,第一挡板上升,置管槽内的管体可以沿着斜坡的坡面滚动至指定位置,从而完成自动上料的操作,采用机械自动上料,既提高了工作的效率,还降低了劳动强度。

7.本实用新型的再进一步设置:所述机架上位于斜坡的上方设有安装架,第一驱动件和第二驱动件均设置在安装架上,各驱动件的输出轴上均设有连接座,第一挡板和第二挡板经连接座连接在对应的驱动件上。

8.采用上述再进一步设置,安装架可以便于第一驱动件和第二驱动件的安装,连接座可以起到衔接的作用,使得第一挡板和第二挡板装配的时候更加方便,第一驱动件通过驱动对应连接座滑移即可带动第一挡板滑移,第二驱动件通过驱动对应连接座滑移即可带动第二挡板滑移,使其驱动的时候更加方便,而且稳定。

9.本实用新型的再进一步设置:所述斜坡上设有供第一挡板末端插设的第一凹槽和供第二挡板末端插设的第二凹槽。

10.采用上述再进一步设置,第一驱动件可驱动第一挡板的末端插设到第一凹槽内,

第二驱动件可驱动第二挡板的末端插设到第二凹槽内,因为管体具有一定的重量,滚动至第一挡板和第二挡板上的时候会撞击对应的挡板,所以将第一挡板的末端插设的第一凹槽内、第二挡板的末端插设在第二凹槽内,可以增加其支撑的强度,从而延长使用寿命。

11.本实用新型的进一步设置:所述机架设有用于存放管体的储管箱,储管箱的底部呈倾斜设置,且储管箱的底部设有供管体滚出储管箱的出口,斜坡的顶部延伸至出口处,储管箱上位于其出口位置设有挡块以及驱动挡块滑动至出口或收回的第三驱动件。

12.采用上述进一步设置,可以将待加工的管体存放至储管箱内,然后挡块挡设在出口位置,然后可以防止管体持续滚出,当托管仓需要补充管体的时候,第三驱动件驱动挡块收回,从而使挡块脱离出口,储管箱内的管体从出口处沿着斜坡滚动至斜坡上,当托管仓上的管体补充完毕时,再通过第三驱动件驱动挡块滑动至出口处,实现管体补充的控制。

13.本实用新型的进一步设置:所述托管仓上设有第三挡板,第三挡板与斜坡的坡面平行且间隔设置,第三挡板与斜坡的坡面距离大于一个管体的直径小于两个管体的直径。

14.采用上述进一步设置,可以使管体在斜坡的坡面上排列好,从而保证管体单根进入到置管槽,防止管体叠加。

附图说明

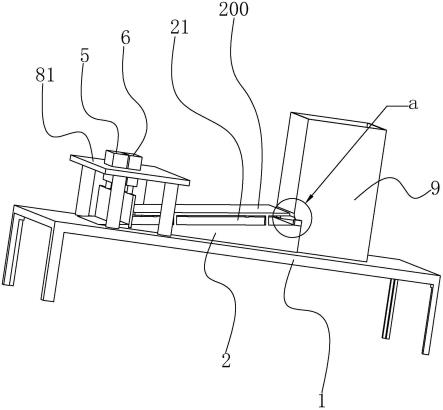

15.图1为本实用新型整体结构示意图;

16.图2为本实用新型剖面视图;

17.图3为图1局部a放大图;

18.图4为图2局部b放大图。

具体实施方式

19.以下结合附图对本实用新型的具体实施方式详细说明:

20.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.本实用新型公开涉及一种高速冷轧机自动上料装置,本实用新型实施案例中,包括机架1,所述机架1上设有托管仓2,托管仓2上设有倾斜设置的斜坡21,所述机架1上位于斜坡21位置依次设有第一挡板3和第二挡板4,第一挡板3和第二挡板4间隔设置,还包括有驱动第一挡板3升降的第一驱动件5以及驱动第二挡板4升降的第二驱动件6,第一挡板3和第二挡板4活动至斜坡21位置时可与斜坡21配合形成供单个管体放置的置管槽7,使用时,托管仓2的斜坡21的坡面上放置若干待加工的管体,置管槽7内没有管体的时候,第二驱动件6驱动第二挡板4上升,管体沿着斜坡面滚动至第一挡板3位置,然后第二驱动件6驱动第二挡板4下降至斜坡21的坡面上,实现置管槽7的填充管体,当需要管体上料的时候,第一挡板3上升,置管槽7内的管体可以沿着斜坡21的坡面滚动至指定位置,从而完成自动上料的操作,第一挡板3和第二挡板4分别控制可以保证一次只输出一根管体,使其上料的时候更加稳定,使用的时候效果更好,采用机械自动上料,既提高了工作的效率,还降低了劳动强度。

22.所述机架1上位于斜坡21的上方设有安装架81,第一驱动件5和第二驱动件6均设置在安装架81上,各驱动件的输出轴上均设有连接座82,第一挡板3和第二挡板4经连接座82连接在对应的驱动件上,安装架81可以便于第一驱动件5和第二驱动件6的安装,连接座82可以起到衔接的作用,使得第一挡板3和第二挡板4装配的时候更加方便,第一驱动件5通过驱动对应连接座82滑移即可带动第一挡板3滑移,第二驱动件6通过驱动对应连接座82滑移即可带动第二挡板4滑移,使其驱动的时候更加方便,而且稳定。

23.所述斜坡21上设有供第一挡板3末端插设的第一凹槽22和供第二挡板4末端插设的第二凹槽23,第一驱动件5可驱动第一挡板3的末端插设到第一凹槽22内,第二驱动件6可驱动第二挡板4的末端插设到第二凹槽23内,因为管体具有一定的重量,滚动至第一挡板3和第二挡板4上的时候会撞击对应的挡板,所以将第一挡板3的末端插设的第一凹槽22内、第二挡板4的末端插设在第二凹槽23内,可以增加其支撑的强度,从而延长使用寿命。

24.所述机架1设有用于存放管体的储管箱9,储管箱9的底部呈倾斜设置,且储管箱9的底部设有供管体滚出储管箱9的出口91,斜坡21的顶部延伸至出口91处,储管箱9上位于其出口91位置设有挡块100以及驱动挡块100滑动至出口91或收回的第三驱动件101,可以将待加工的管体存放至储管箱9内,然后挡块100挡设在出口91位置,然后可以防止管体持续滚出,当托管仓2需要补充管体的时候,第三驱动件101驱动挡块100收回,从而使挡块100脱离出口91,储管箱9内的管体从出口91处沿着斜坡21滚动至斜坡21上,当托管仓2上的管体补充完毕时,再通过第三驱动件101驱动挡块100滑动至出口91处,实现管体补充的控制。

25.所述托管仓2上设有第三挡板200,第三挡板200与斜坡21的坡面平行且间隔设置,第三挡板200与斜坡21的坡面距离大于一个管体的直径小于两个管体的直径,可以使管体在斜坡21的坡面上排列好,从而保证管体单根进入到置管槽7,防止管体叠加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1