一种减少变形死区锻造用表面凹凸的镶块组合砧子的制作方法

1.本发明属于锻造工模具技术领域,具体涉及一种减少锻造变形死区改善不均匀性变形的表面凹凸的镶块组合砧子。

背景技术:

2.砧子是锻造生产时,在物料锻造变形过程中与其直接接触并控制物料外形及规格的机件的主要工模具。锻造工作时,在锻压机压力作用下,上砧子向下运动挤压下砧上的工件,使工件在高温下受挤压产生塑性变形,以获得所需形状或尺寸。通常,锻压机所用的砧子无论平砧子或v形砧子其与物料接触表面均为平整的。在锻造生产过程中,由于外摩擦的作用,在砧子与金属物料接触表面的中心区域会产生无相对滑动的粘着区,因为金属的连续性也会影响到一定的深度,进而形成以表面粘着区为基底的类圆锥形的难变形区即变形死区。变形死区的存在严重影响金属变形的均匀性、组织均匀性和性能的一致性。目前减少变形死区的方法:一种是通过改变接触表面的摩擦状态,降低摩擦系数来改善,但在热加工(高温)锻压过程中这种方法的效果极其有限;本发明采用另一种通过改变模具(砧子)接触面形状的方法,利用变形过程接触非同时性变形原理将砧子接触面设计成表面凹凸结构,并在砧面按一定方法交错排列布置与锻压送进量配合使变形区金属依次被凸面加工,从而使变形死区的广度和深度大幅缩小,进而改善变形的均匀性使金属材料的组织均匀性和性能的一致性,提高金属材料的产品质量。

技术实现要素:

3.本发明的目的是提供一种减少变形死区改善不均匀性变形的锻造用表面凹凸的镶块组合砧子,解决了锻造过程中产生的变形死区的问题,在改善锻件组织均匀性提高性能的同时又能防止后续锻造时折叠等表面缺陷的产生,确保锻件的实物质量。

4.本发明采取的技术方案是一种减少变形死区改善不均匀性变形的锻造用表面凹凸的镶块组合砧子,包括镶块、基座,所述镶块可拆卸地固定于所述基座上,所述镶块表面为凹凸结构。

5.优选地,所述镶块两端设置有固定所述镶块的压块,所述压块与所述基座可拆卸连接。

6.优选地,所述基座为u型结构,所述镶块镶嵌在u型结构中。

7.优选地,所述镶块两侧设置有筋板,所述基座对应的位置上设置有卡槽;所述镶块底部设置有圆头平键,所述基座对应的位置上设置有键槽。

8.优选地,所述镶块为平面结构或v型结构。

9.优选地,所述镶块上表面间隔设置有数个凸体。

10.优选地,所述凸体轮廓线采用正弦曲线或余弦曲线,y=a sin(山x)或y=a cos(山x),其中2a为凸体的高度,(山x),其中2a为凸体的高度,为道次压下量;l为相邻凸体最高点之间的间距,l=10~16a。

11.优选地,所述凸体轮廓线采用圆弧和线段组合,凸体的高度为2a,凸体圆弧半径r0=3.56~7.46a,其与直线段过渡圆弧半径r1=3.56~7.5a,且r1≥r0,过渡圆弧半径r1与直线段的切点不超过l为相邻凸体最高点之间的间距,l=10~16a。

12.优选地,所述凸体按面心四边形排布,沿所述镶块宽度方向其直线段上凸体的数量至少设置3个,沿所述镶块长度方向上其凸体覆盖最大坯料宽度的75%以上。

13.优选地,所述镶块为一体成型结构。

14.本发明的有益效果在于:

15.1、本发明采用镶块组合式砧子,大幅降低了模具耗材,且因为其体积的减小也很大程度降低了其锻压加工、3d堆焊打印和热处理难度及加工维修成本,实现方便、快速地更换和维修,提高了生产效率,其经济效益非常明显。

16.2、本发明的镶块表面为凹凸结构,有效的减少了变形死区,显著地提高了锻件截面的变形均匀性。

17.3、本发明采用表面凹凸的镶块组合式砧子进行前几道工序的拔长、镦粗及锻饼前预锻均可以使锻件的不均匀变形大幅改善,从而提高锻件的组织均匀性、性能一致性和产品质量。

附图说明

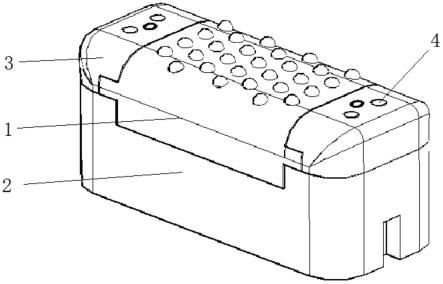

18.图1是本发明基座、镶块和压块组合方式砧子的立体图;

19.图2是本发明基座、镶块和压块组合方式砧子的结构示意图,其中(a)为主视图,(b)为俯视图;

20.图3是本发明镶块的立体图;

21.图4是本发明镶块的正视图和俯视图,其中(a)为主视图,(b)为俯视图;

22.图5是本发明基座的立体图;

23.图6是本发明压块的立体图;

24.图7是本发明基座、v形镶块和压块组合方式砧子的立体图;

25.图8是本发明基座、v形镶块和压块组合方式砧子的正视图和俯视图,其中(a)为正视图,(b)为俯视图;

26.图9是本发明凸体在镶块表面的水平排布图;

27.图10是本发明凸体外轮廓线采用正弦曲线或余弦曲线的剖面图;

28.图11是本发明凸体外轮廓线采用圆弧及线段组合的剖面图。

29.其中:1、镶块,2、基座,3、压块,4、紧固螺钉,5、凸体,6、镶块吊装螺纹孔,7、定位筋板,8、圆头平键,9、紧固吊装螺纹孔,10、压块沉头通孔,11、压块吊装螺纹孔。

具体实施方式

30.现举较佳实施例并结合图示对本发明进行详细说明,参看图1至图11。

31.一种减少变形死区锻造用表面凹凸的镶块组合砧子,包括镶块1、基座2,镶块1可拆卸地固定所述基座2上,镶块1表面为凹凸结构。

32.实施例1

33.镶块1,为平面结构,可拆卸地固定在基座2上。镶块1上表面即为金属锻压面,如图2和图3所示,在镶块1上表面设置有数个凸体5,凸体5按一定规律排布,从而形成凹凸面,锻压加工时,凹凸面与工件接触,通过非同时加工变形减少变形死区。镶块1两侧的中间位置设置有横向的镶块耳,镶块耳上开有镶块吊装螺纹孔6,镶块吊装螺纹孔6用于为吊装时提供方便,镶块耳下方设置有竖向三角形的定位筋板7,镶块1底部设置有圆头平键8,定位筋板7和圆头平键8用于限制镶块1水平方向的位移。镶块采用高温合金锻造或3d堆焊打印方法进行表面的精确加工。

34.镶块1上表面的凸体轮廓线可采用两种方法:第一种是正弦曲线或余弦曲线,y=a sin(ωx)或y=a cos(ωx),其中2a为凸体的高度,cos(ωx),其中2a为凸体的高度,为道次压下量;l为相邻凸体最高点之间的间距,l=10~16a,道次压下量以及锻压送进量等根据锻件截面尺寸、砧宽b及相邻凸体最高点之间的间距l等综合因素来确定,在保证不产生折叠等表面缺陷条件下尽最大可能减少变形死区。第二种是圆弧和线段组合,凸体的高度为2a,凸体圆弧r0=3.56~7.46a,其与直线段过渡圆弧r1=3.56~7.5a,且r1≥r0,过渡圆弧r1与直线段的切点不超过凸体间距中心(即)处,l为相邻凸体最高点之间的间距,l=10~16a。

35.凸体在镶块1表面按面心四边形排布,即一个凸体5周边均匀分布等距4个凸体5,沿砧子宽度方向其直线段上凸体5数量不得少于3个,沿砧子长度方向其上凸体5应覆盖最大坯料宽度的75%以上且为奇数,采用这种交错排列布置方法与锻压送进量配合从而使变形区金属依次被凸面加工,使变形死区的广度和深度大幅缩小。

36.基座2,如图5所示,为u型结构,镶块1的镶块耳安装于基座2的上方,使镶块耳下端的部分恰好位于u型腔内部,可通过基座2的u型腔左右侧面对镶块1进行左右定位。在u型腔与定位筋板7相对应的内侧壁上设置有三角形卡槽,三角形卡槽用于与定位筋板7相配合。u型腔底部与圆头平键8相对应的位置上设置有键槽,键槽用于与圆头平键8相配合基座2两端设置有紧固螺纹孔9,紧固螺纹孔9可提供安装紧固螺钉和吊装的作用。

37.压块3,如图6所示,为一台阶结构,该台阶结构卡在镶块1的镶块耳上,压块3主要是为了限制镶块1竖直方向上的位移,压块3上设置有压块沉头通孔10,压块沉头通孔10和紧固螺纹孔9位置相对应,通过紧固螺钉4将压块3和基座2可拆卸地连接在一起,压块上还设置有压块吊装螺纹孔11,压块吊装螺纹孔11用于为吊装提供便利。

38.表面凸体排布及外形参数的确定:如图9至图11所示,以砧宽b=650mm砧子为例,其前后圆角为r=150mm,则砧面直线段长度l0=350mm,砧子宽度方向取4个凸体(即3.5l,l为相邻凸体最高点之间的间距),砧宽b=650mm,砧子的平均压下量凸体的高度(满足l=10~16a),按第一种方法,凸体外形曲线为砧宽b=650mm,砧子的最大坯料宽度d=900mm,镶块长度方向上其凸体覆盖最大坯料宽度的比例选取75%,则沿砧子长度方向凸体数为:900

×

0.75

÷

100+1=7.75,再取整奇数为7个,凸体在镶块砧面按边长l=100mm正四边面心分布。

39.在使用时,首先将基座2吊装至锻压工位,再将吊装镶块1吊装至基座2上,保证镶块1的圆头平键与基座2的键槽相配合,镶块1的定位筋板7与基座2的卡槽相配合,最后吊装压块3并安装紧固螺钉4,即完成了整个安装过程,确保组件之间连接紧密且坚固后即可进行锻压工序。

40.实施例2

41.如图7和图8所示,与实施例1的不同之处在于镶块1为v形结构,其余特征与实施例1相同。

42.v形砧子表面凸体排布及外形参数的确定:以砧宽b=650mm,135

°

开口的v形砧子为例,砧宽b=650mm砧子的平均压下量凸体的高度初定其前后圆角为r0=150mm,则初定砧面宽方向直线段长度l0=350mm,l=10~16a=12

×

6=72mm,砧子宽度方向凸体最多数量为350

÷

72+1=5.86,取整6个,最终砧宽方向直线段l0=(6-0.5)

×

l=5.5

×

72=396mm,最终圆角为r=(650-396)

÷

2=127mm,按第二种方法,凸体圆弧r0=(3.56~7.46)a=21.36~44.76mm,考虑r1≥r0,且过渡圆弧r1与直线段的切点不超过凸体间距中心(即)处,选r0=27mm、r1=30mm,通过几何作图可知r1与直线段的切点距离凸体间距中心差1.015mm,满足设计要求,砧宽b=650mm,135

°

开口的v形砧子的最大坯料宽d=700mm,镶块长度方向上其凸体覆盖最大坯料宽度的比例选取75%,则沿砧子长度方向凸体数为700

×

0.75

÷

cos22.5

°÷

72+1=8.89,再取整奇数为9个,凸体在镶块砧面按边长l=72mm正四边面心在v形两侧分布。

43.本发明通过改变砧子接触面形状的方法,利用变形过程接触非同时性变形原理将砧子接触面设计成表面凹凸结构,并在砧面按一定方法交错排列布置与锻压送进量配合使变形区金属依次被凸面加工,从而使变形死区的广度和深度大幅缩小,进而改善金属材料的组织均匀性和性能的一致性,提高金属材料的产品质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1