一种激光焊接工装的制作方法

1.本实用新型涉及焊接设备技术领域,具体涉及一种激光焊接工装。

背景技术:

2.新能源技术的发展,离不开电磁技术,磁性零件作为电磁技术的重要组成部分,已经成为新能源领域重要的零配件;磁性零件装配过程中,铜片的激光焊接是磁性零件的重要步骤,目前市面并没有针对磁性零件设计出相应的焊接工装,然而激光焊接是需要保证产品定位准确,两焊接件之间间隙不能太大,否则会造成虚焊,因此亟需开发一种工装来实现磁性零件的高精度激光焊接。

技术实现要素:

3.为了解决现有技术中存在的问题,本实用新型提供了结构设计合理的一种激光焊接工装。

4.本实用新型的技术方案如下:

5.一种激光焊接工装,包括底板、设置在底板上的前限位块、设置在底板上的后限位块及设置在底板上位于前限位块与后限位块之间的中间限位块,所述前限位块、中间限位块及后限位块在底板上并排间隔设置;所述前限位块上设有第一齿条,中间限位块上设有第二齿条,后限位块上设有第三齿条,所述第一齿条与第三齿条相对的一侧分别沿其长度方向设有一组齿形槽,所述第二齿条两侧分别沿其长度方向设有一组齿形槽。

6.进一步的,所述底板上还设有左限位块及右限位块,所述左限位块上活动连接设置压盖,所述右限位块上活动连接设置与压盖相配合的卡扣。

7.进一步的,所述前限位块、中间限位块、后限位块的下端在与各自齿形槽对应位置分别设有定位齿槽。

8.进一步的,所述底板两侧对称设置提拉把手。

9.进一步的,所述前限位块、中间限位块、后限位块、左限位块及右限位块分别通过螺丝固定在底板上,所述第一齿条、第二齿条、第三齿条分别通过螺丝固定在前限位块、中间限位块、后限位块上。

10.本实用新型的有益效果是:该工装通过在前、中、后限位块上设置的齿形槽,能够保证在激光焊接过程中铜片定位精度,且方便安装和拆卸;同时该工装通过在左、右限位块上设置的压盖、卡扣能够保证焊接后铜片的平面度。

附图说明

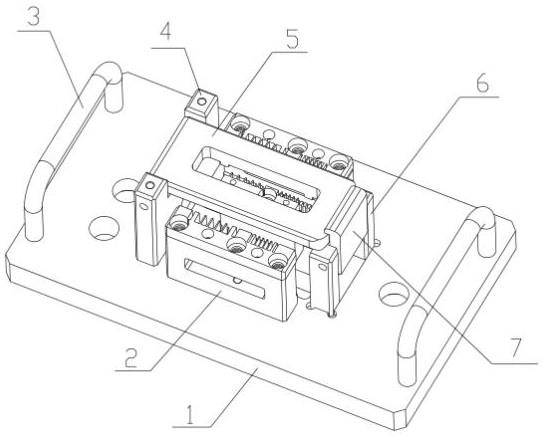

11.图1为本实用新型的整体结构示意图;

12.图2为本实用新型的前、中、后限位块安装结构示意图;

13.图3为本实用新型的产品结构示意图;

14.图中:1、底板;2、前限位块;3、提拉把手;4、左限位块;5、压盖;6、右限位块;7、卡

扣;8、中间限位块;9、后限位块;10、第一齿条;11、第二齿条;12、第三齿条;13、齿形槽;14、定位齿槽;15、u型片;16、s型铜片;17、激光焊接点;18、口型块。

具体实施方式

15.以下结合说明书附图,对本实用新型作进一步描述。

16.如图1-3所示,一种激光焊接工装,包括底板1、前限位块2、提拉把手3、左限位块4、压盖5、右限位块6、卡扣7、中间限位块8、后限位块9、第一齿条10、第二齿条11、第三齿条12、齿形槽13及定位齿槽14。

17.前限位块2、中间限位块8、后限位块9三个限位块沿底板1的宽度方向并排间隔设置,其中中间限位块8设置在前限位块2与后限位块9之间的位置;前限位块2、中间限位块8、后限位块9上沿其高度方向分别开设有通孔,通过螺丝分别固定在底板1上。

18.前限位块2上设有第一齿条10,中间限位块8上设有第二齿条11,后限位块9上设有第三齿条12,第一齿条10、第二齿条11、第三齿条12上沿其高度方向分别开设有通孔,通过螺丝分别固定在前限位块2、中间限位块8、后限位块9上。

19.第一齿条10与第三齿条12相对的一侧分别沿其长度方向设有一组齿形槽13,第二齿条11两侧分别沿其长度方向设有一组齿形槽13。第一齿条10与第二齿条11上相对的一组齿形槽13以及第二齿条11与第三齿条12上相对的一组齿形槽13正好与产品上相对的两组u型铜片相对应,齿形槽13的宽度与u型铜片和插入的s型铜片的厚度相匹配,保证s型铜片插入后能够精确的与u型铜片进行激光焊接。

20.底板1上还设有左限位块4及右限位块6,左限位块4、右限位块6上沿其高度方向分别设有通孔,并通过螺丝固定在底板1上;左限位块4上通过插销活动连接设置压盖5,右限位块6上通过插销活动连接设置与压盖5相配合的卡扣7。为了保证焊接的平面度,在铜片安装完成后,需要将压盖5压设在产品上表面,通过卡扣7来固定压盖,防止压盖松动。

21.前限位块2、中间限位块8、后限位块9的下端在与各自齿形槽13对应位置分别设有定位齿槽14。定位齿槽14与产品的u型铜片厚度相匹配,用于对产品的u型铜片进行定位,这样保证u型铜片的安装精度,从而方便s型铜片的插入,以及焊接精度的控制。

22.底板1两侧对称设置提拉把手3,提拉把手3方便操作人员将整个工装放入激光焊接设备中。

23.磁性零件产品是由口型块18、u型铜片15、s型铜片16组成,其中u型铜片15卡接设置在口型块18的两侧边相对位置,s型铜片与u型铜片15上端的两侧边贴合焊接,焊接点如图3所示标号17的位置,u型铜片下端通过定位齿槽14定位后,在齿形槽13内插入s型铜片即可,通过齿形槽13的加工精度来控制整个产品的焊接加工的精度。

24.本说明书实施例所述内容仅仅是对实用新型构思所实现形式的部分列举,本实用新型的保护范围不应当仅局限于实施例所陈述的具体形式,本实用新型的保护范围及于本领域技术人员根据本实用新型的技术构思所能想到的等同技术手段。

技术特征:

1.一种激光焊接工装,其特征在于,包括底板(1)、设置在底板(1)上的前限位块(2)、设置在底板(1)上的后限位块(9)及设置在底板(1)上位于前限位块(2)与后限位块(9)之间的中间限位块(8),所述前限位块(2)、中间限位块(8)及后限位块(9)在底板(1)上并排间隔设置;所述前限位块(2)上设有第一齿条(10),中间限位块(8)上设有第二齿条(11),后限位块(9)上设有第三齿条(12),所述第一齿条(10)与第三齿条(12)相对的一侧分别沿其长度方向设有一组齿形槽(13),所述第二齿条(11)两侧分别沿其长度方向设有一组齿形槽(13)。2.根据权利要求1所述的一种激光焊接工装,其特征在于,所述底板(1)上还设有左限位块(4)及右限位块(6),所述左限位块(4)上活动连接设置压盖(5),所述右限位块(6)上活动连接设置与压盖(5)相配合的卡扣(7)。3.根据权利要求1所述的一种激光焊接工装,其特征在于,所述前限位块(2)、中间限位块(8)、后限位块(9)的下端在与各自齿形槽(13)对应位置分别设有定位齿槽(14)。4.根据权利要求1所述的一种激光焊接工装,其特征在于,所述底板(1)两侧对称设置提拉把手(3)。5.根据权利要求2所述的一种激光焊接工装,其特征在于,所述前限位块(2)、中间限位块(8)、后限位块(9)、左限位块(4)及右限位块(6)分别通过螺丝固定在底板(1)上,所述第一齿条(10)、第二齿条(11)、第三齿条(12)分别通过螺丝固定在前限位块(2)、中间限位块(8)、后限位块(9)上。

技术总结

本实用新型公开了一种激光焊接工装,包括底板、设置在底板上的前限位块、设置在底板上的后限位块及设置在底板上位于前限位块与后限位块之间的中间限位块,所述前限位块、中间限位块及后限位块在底板上并排间隔设置;所述前限位块上设有第一齿条,中间限位块上设有第二齿条,后限位块上设有第三齿条,所述第一齿条与第三齿条相对的一侧分别沿其长度方向设有一组齿形槽,所述第二齿条两侧分别沿其长度方向设有一组齿形槽。该工装通过在前、中、后限位块上设置的齿形槽,能够保证在激光焊接过程中铜片定位精度,且方便安装和拆卸;同时该工装通过在左、右限位块上设置的压盖、卡扣能够保证焊接后铜片的平面度。保证焊接后铜片的平面度。保证焊接后铜片的平面度。

技术研发人员:刘华 雷闹 兰晓亮

受保护的技术使用者:杭州斯莫尔磁性材料有限公司

技术研发日:2022.01.24

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1