一种环行器自动装配装置的制作方法

1.本实用新型涉及自动化设备技术领域,尤其涉及一种环行器自动装配装置。

背景技术:

2.现有的环行器一般包括圆筒状的腔体及层叠放置于腔体内的铁氧体片、镀银铁片、中心导体、钐钴磁组、补偿片等零部件,目前一般采用人工将上述零部件依次叠放于腔体内再通过铆压将上述零部件组成一体。而随着环行器向小型化、集成化的方向发展,环行器产品的尺寸越来越小,人工装配难度也随之增大,导致环行器产品的生产效率降低,无法满足市场需求。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种自动化程度高的环行器自动装配装置。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种环行器自动装配装置,包括台板,所述台板上设有传送导轨、上料组件、检测组件及移料组件,所述传送导轨上设有可移动的托盘,所述托盘具有容置槽,所述上料组件位于所述传送导轨的一侧且所述上料组件包括相连通的振动盘及载料盘,所述检测组件包括检测视觉相机且所述检测视觉相机靠近所述载料盘设置,所述检测视觉相机的拍摄方向朝向正上方,所述移料组件包括可在所述托盘、所述载料盘及所述检测组件之间往复移动的三轴机械手。

5.进一步的,所述传送导轨上还设有可移动的定位块,所述托盘的边缘设有与所述定位块相配合的凹槽。

6.进一步的,所述传送导轨上设有供部分所述定位块穿过的避位槽,所述避位槽与所述凹槽连通。

7.进一步的,所述传送导轨的相对两侧分别设有限位块,所述传送导轨上还设有可沿竖直方向升降的顶板且所述托盘位于所述限位块与所述顶板之间。

8.进一步的,所述载料盘的数量为多个且多个所述载料盘沿所述传送导轨的长度方向排成一列,所述振动盘的数量与所述载料盘的数量一致并与所述载料盘一一对应连通。

9.进一步的,所述上料组件还包括上料视觉相机,所述上料视觉相机位于所述载料盘的正上方且所述上料视觉相机的拍摄方向朝向正下方。

10.进一步的,所述载料盘为半透明件,所述上料组件还包括照明光源且所述照明光源位于所述载料盘底部。

11.进一步的,所述三轴机械手包括至少两个吸嘴,所述吸嘴间隔设置且每个所述吸嘴相对于其它所述吸嘴独立运行。

12.进一步的,所述移料组件还包括移料视觉相机,所述移料视觉相机的拍摄方向朝向正下方。

13.进一步的,所述台板上还设有三轴移动组件,所述移料组件设置在所述三轴组件

上。

14.本实用新型的有益效果在于:本实用新型提供的环行器自动装配装置通过设置在托盘上的容置槽容纳环行器的腔体部分,并由托盘带动腔体移动,待安装至腔体内的环行器零部件例如铁氧体片、镀银铁片、中心导体、钐钴磁组、补偿片等放置于上料部件中的振动盘内,通过振动盘的振动使零部件依次进入载料盘中,三轴机械手从载料盘上拾取一零部件后先移动至检测视觉相机的上方进行拍照以判断该零部件是否完整以及厚度等尺寸是否合格,通过检测的零部件再由三轴机械手依次放入相应的腔体中,重复多次上述动作即可将多个零部件叠放在环行器的腔体内,实现环行器的自动装配,提升环行器组装的自动化程度以提高环行器的生产效率,利于环行器的大批量生产,并且能够避免装配过程中因零部件与腔体未对正导致的腔体或零部件磨损、变形,或不合格的零部件装配至腔体内,确保环行器产品具有良好的质量。

附图说明

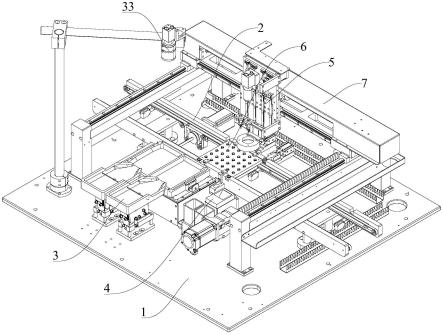

15.图1为本实用新型实施例一的环行器自动装配装置的结构示意图;

16.图2为本实用新型实施例一的环行器自动装配装置的部分结构示意图;

17.图3为本实用新型实施例一的环行器自动装配装置中部分结构的俯视图;

18.图4为本实用新型实施例一的环行器自动装配装置中传送导轨的结构示意图;

19.图5为图4中a处的放大图;

20.图6为本实用新型实施例一的环行器自动装配装置中传送导轨的侧视图;

21.图7为本实用新型实施例一的环行器自动装配装置中移料组件的结构示意图;

22.图8为本实用新型实施例一的环行器自动装配装置中上料组件的结构示意图。

23.标号说明:

24.1、台板;2、传送导轨;21、定位块;22、避位槽;23、限位块;24、顶板;3、上料组件;31、振动盘;32、载料盘;33、上料视觉相机;34、缺口;4、检测组件;41、检测视觉相机;5、移料组件;51、三轴机械手;52、吸嘴;53、移料视觉相机;6、托盘;61、容置槽;62、凹槽;7、三轴移动组件;8、机架。

具体实施方式

25.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

26.请参照图1至图8,一种环行器自动装配装置,包括台板1,所述台板1上设有传送导轨2、上料组件3、检测组件4及移料组件5,所述传送导轨2上设有可移动的托盘6,所述托盘6具有容置槽61,所述上料组件3位于所述传送导轨2的一侧且所述上料组件3包括相连通的振动盘31及载料盘32,所述检测组件4包括检测视觉相机41且所述检测视觉相机41靠近所述载料盘32设置,所述检测视觉相机41的拍摄方向朝向正上方,所述移料组件5包括可在所述托盘6、所述载料盘32及所述检测组件4之间往复移动的三轴机械手51。

27.从上述描述可知,本实用新型的有益效果在于:本实用新型提供的环行器自动装配装置实现了环行器的自动装配,提升环行器组装的自动化程度以提高环行器的生产效率,利于环行器的大批量生产,并且能够避免因装配过程中零部件与腔体未对正导致的腔

体或部分零部件磨损、变形,确保环行器产品具有良好的质量。

28.进一步的,所述传送导轨2上还设有可移动的定位块21,所述托盘6的边缘设有与所述定位块21相配合的凹槽62。

29.由上述描述可知,托盘6移动至预定位置后传送导轨2上的定位块21伸入定位槽中以将托盘6与传送导轨2的相对位置固定,以防止三轴机械手51将零部件装入相应的腔体内时托盘6产生非预期的移动导致三轴机械手51无法对准目标。

30.进一步的,所述传送导轨2上设有供部分所述定位块21穿过的避位槽22,所述避位槽22与所述凹槽62连通。

31.由上述描述可知,在导轨上设置避位槽22供部分定位块21穿过,确保定位块21能够进入凹槽62中以限制托盘6的移动。

32.进一步的,所述传送导轨2的相对两侧分别设有限位块23,所述传送导轨2上还设有可沿竖直方向升降的顶板24且所述托盘6位于所述限位块23与所述顶板24之间。

33.由上述描述可知,在传送导轨2上设置限位块23及可升降的顶板24夹持托盘6,使托盘6保持在预设的位置上,避免三轴机械手51进行环行器的装配时托盘6出现非预期的移动。

34.进一步的,所述载料盘32的数量为多个且多个所述载料盘32沿所述传送导轨2的长度方向排成一列,所述振动盘31的数量与所述载料盘32的数量一致并与所述载料盘32一一对应连通。

35.由上述描述可知,载料盘32的数量可设置为多个且每个载料盘32上可放置不同类型的零部件供三轴机械手51拾取,以在一台环行器自动装配装置上完成多种零部件的装配,减少物料周转的时间的同时利于降低购置设备的成本,并且对零部件来料包装要求低,装配时将零部件放入相应的振动盘31中即可,无需将零部件规则排列,提升装配效率。

36.进一步的,所述上料组件3还包括上料视觉相机33,所述上料视觉相机33位于所述载料盘32的正上方且所述上料视觉相机33的拍摄方向朝向正下方。

37.由上述描述可知,通过上料视觉相机33拍摄载料盘32内零部件的位置,使三轴机械手51能够准确的从载料盘32中拾取目标。

38.进一步的,所述载料盘32为半透明件,所述上料组件3还包括照明光源且所述照明光源位于所述载料盘32底部。

39.由上述描述可知,载料盘32选用半透明材质制成并在载料盘32的底部设置照明光源,当照明光源打开时载料盘32内的零部件会阻碍光线传播,使零部件的亮度低于载料盘32的亮度,以便于上料视觉相机33识别载料盘32内零部件的位置。

40.进一步的,所述三轴机械手51包括至少两个吸嘴52,所述吸嘴52间隔设置且每个所述吸嘴52相对于其它所述吸嘴52独立运行。

41.由上述描述可知,三轴机械手51上的零部件的数量可设置为多个,使三轴机械手51可一次性吸取多个零部件并分别装配至不同的腔体内,进一步提升环行器自动装配装置的工作效率。

42.进一步的,所述移料组件5还包括移料视觉相机53,所述移料视觉相机53的拍摄方向朝向正下方。

43.由上述描述可知,设置移料视觉组件对目标零部件或目标腔体进行识别,确保三

轴机械手51能够顺利拾取目标零部件或将零部件装配至相应的腔体内。

44.进一步的,所述台板1上还设有三轴移动组件7,所述移料组件5设置在所述三轴组件上。

45.实施例一

46.请参照图1至图8,本实用新型的实施例一为:一种环行器自动装配装置,用于将铁氧体片、镀银铁片、中心导体、钐钴磁组、补偿片等零部件按一定顺序依次放入环行器的腔体内,以实现环行器的自动装配。

47.如图1、图2和图3所示,所述环行器自动装配装置包括机架8及设置在所述机架8上的台板1,所述台板1上设有传送导轨2、上料组件3、检测组件4及移料组件5。所述传送导轨2上设有可移动的托盘6且所述托盘6具有用于容纳环行器的腔体的容置槽61,所述上料组件3位于所述传送导轨2的一侧且所述上料组件3包括相连通的振动盘31及载料盘32,铁氧体片、镀银铁片、中心导体、钐钴磁组、补偿片等零部件放入所述振动盘31中且一个所述振动盘31内盛放一种零部件,通过所述振动盘31的振动即可使该所述振动盘31内的零部件依次进入所述载料盘32内,所述检测组件4包括检测视觉相机41,所述检测视觉相机41靠近所述载料盘32设置且所述检测视觉相机41的拍摄方向朝向正上方,所述移料组件5包括可在所述托盘6、所述载料盘32及所述检测组件4之间往复移动的三轴机械手51,所述三轴机械手51可从所述载料盘32内拾取零部件并移动至所述检测组件4处进行检测,再将检测合格的零部件移动至所述托盘6处并装入相应的腔体内,以实现环行器的自动组装。

48.具体的,所述环行器自动装配装置运行时,由人工将腔体依次摆放在所述托盘6上的所述容置腔内并将所述托盘6放入所述传送导轨2,然后将零部件直接倒入所述振动盘31中,通过所述传送导轨2将所述托盘6移动至预设位置,同时所述振动盘31启动使所述振动盘31中的零部件依次进入所述载料盘32中,所述三轴机械手51从所述载料盘32中拾取零部件后先移动至所述检测视觉相机41的上方,所述检测视觉相机41对该零部件拍照并判断该零部件是否完整且其厚度等尺寸是否合格,合格的零部件再由所述三轴机械手51移动至所述托盘6处并放入相应的所述腔体中,重复上述动作若干次即可使多种零部件在腔体内堆叠放置,完成环行器的装配。

49.请结合图4和图5,所述传送导轨2上还设有可移动的定位块21,所述托盘6的边缘设有与所述定位块21相配合的凹槽62,且所述定位块21位于所述传送导轨2远离所述托盘6的一侧,所述传送导轨2上设有供部分所述定位块21穿过的避位槽22且所述避位槽22与所述凹槽62连通。

50.详细的,当载有环行器腔体的所述托盘6移动至预定位置后,所述定位块21移动并部分穿过所述避位槽22伸入所述凹槽62中,以使所述托盘6在所述传送导轨2上的位置保持固定,防止三轴机械手51将零部件装入相应的腔体内时托盘6产生非预期的移动导致三轴机械手51无法对准目标。

51.如图4和图6所示,所述传送导轨2的相对两侧分别设有限位块23,且所述传送导轨2上还设有可沿竖直方向升降的顶板24,所述托盘6移动至预设位置后所述托盘6位于所述限位块23与所述顶板24之间,此时所述顶板24上升并抵持所述托盘6以通过所述顶板24与所述限位块23夹持所述托盘6,确保所述托盘6保持在预设位置上以避免所述三轴机械手51进行环行器的装配时所述托盘6出现非预期的移动。

52.请参照图3和图8,在本实施例中,所述载料盘32的数量为两个且两个所述载料盘32沿所述传送导轨2的长度方向排成一列,所述振动盘31的数量与所述载料盘32的数量一致,且所述振动盘31靠近所述载料盘32的一端设有供零部件通过的缺口34,以通过所述缺口34将所述振动盘31与所述载料盘32一一对应连通,每个所述载料盘32上可放置不同类型的零部件供所述三轴机械手51拾取,以在一台所述环行器自动装配装置上完成多种零部件的装配,减少物料周转的时间的同时利于降低购置设备的成本。

53.详细的,所述上料组件3还包括上料视觉相机33,所述上料视觉相机33位于所述载料盘32的正上方且所述上料视觉相机33的拍摄方向朝向正下方,所述上料视觉相机33用于拍摄所述载料盘32内零部件的位置,使所述三轴机械手51能够准确的从所述载料盘32中拾取目标。

54.如图8所示,所述上料组件3还包括照明光源,所述载料盘32为半透明件且所述照明光源位于所述载料盘32底部,当所述照明光源打开时所述载料盘32内的零部件会阻碍光线传播,使零部件的亮度低于所述载料盘32的亮度,以便于所述上料视觉相机33识别所述载料盘32内零部件的位置。

55.如图2和图7所示,在本实施例中,所述台板1上还设有三轴移动组件7,所述移料组件5设置在所述三轴移动组件7上以实现所述移料组件5在x轴、y轴及z轴三个方向上的移动,以使所述移料组件5能够移动至与所述载料盘32内的零部件或所述容置槽61中的腔体对齐的位置。所述移料组件5还包括移料视觉相机53,所述移料视觉相机53的拍摄方向朝向正下方,所述移料视觉组件用于对目标零部件或目标腔体进行识别,确保所述三轴机械手51能够顺利拾取目标零部件或将零部件装配至相应的腔体内,避免环行器装配时零部件与腔体未对正导致的腔体或零部件磨损、变形。

56.具体的,所述三轴机械手51包括至少两个吸嘴52,所述吸嘴52间隔设置且每个所述吸嘴52相对于其它所述吸嘴52独立运行,所述三轴机械手51可一次性拾取多个零部件依次在所述检测组件4处进行检测并按顺序放入不同的腔体内,以减少所述三轴机械手51需移动的距离,进一步提升环行器自动装配装置的工作效率。

57.请参照图1和图2,为了进一步提升环行器的装配效率,可将若干台所述环行器自动装配装置串联,即使若干台的所述环行器自动装配装置中的所述传动导轨依次相连,进而同一所述托盘6可在若干台所述环行器自动装配装置件转运,且每一所述环行器自动装配装置分别向所述托盘6上的所述腔体内放入一到两种零部件,实现多台所述环行器自动装配装置的协同作业,利于环行器的大批量生产,并且部分所述环行器自动装配装置故障时其它设备仍能保持正常运行,确保生产稳定进行。

58.综上所述,本实用新型提供的环行器自动装配装置采用传送导轨、上料组件、检测组件及移料组件的配合实现环行器的自动装配,提升了环行器组装的自动化程度,并提高环行器的生产效率,实现了环行器的大批量生产,并且能够避免装配过程中因零部件与腔体未对正导致的腔体或零部件磨损、变形,或不合格的零部件装配至腔体内,确保环行器产品具有良好的质量;环行器自动装配装置可将多台设备串联进行协同作业,每台环行器自动装配装置分别向同一腔体内装入不同的零部件,提升装配效率,并且能够确保生产工作稳定进行。

59.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是

利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1