一种浮动刀柄及安装该刀柄的车床的制作方法

1.本实用新型涉及刀具精细加工技术领域,具体涉及一种浮动刀柄及安装该刀柄的车床。

背景技术:

2.一般车床在对工件孔道进行加工时,通常采用车床主轴旋转与刀具进给同步,以匹配特定工件的孔内精加工需要。然而,实际生产中,车床在循环进给和回位的过程中,偶有回位误差使得与车床同步进给的刀具具有回位误差;从而使得所加工工件的孔与刀具不在同一中轴线上,存在细微的差异,并且随着使用年限的增加,这种差异也会随之增大,正因为这个细微的差异,而使得加工得到的产品与实际预设的产品孔径之间存在差异,这在精加工技术领域上将严重影响产品的成品率,导致加工产品作废,无法使用。

3.现有技术cn210435794u公布了一种带轴向微补偿的攻丝夹头刀柄,包括刀柄主体、转换轴和螺母,转换轴的一端插入刀柄主体的轴孔并与轴孔间隙配合,螺母和转换轴的另一端配合以锁紧刀具。刀柄主体与转换轴通过钢球传递扭矩并径向定位,还设有第一密封圈、第二密封圈进行密封,设有第一弹性环和第二弹性环进行缓冲定位;增设垫片协助固定转换轴和刀柄主体,垫片、刀柄主体和转换轴均间隙配合以实现转换轴的径向缓冲。然而现有技术仍然存在如下缺点:

4.1)现有技术只有径向误差补偿措施,并无刀具的轴向制造误差补偿措施,刀具的制造误差易导致工件产品的加工深度不一致,降低加工成品率;

5.2)现有技术中垫片和刀柄主体间依赖若干螺钉实现轴向固定,螺钉的安装和拆卸需要借助工具操作,比较麻烦;

6.3)现有技术中刀柄主体与转换轴通过钢球传递扭矩并径向定位,然而钢球位于刀柄主体和转换轴的间隙配合中,为了实现转换轴径向缓冲,刀柄主体和转换轴之间存在空隙,使得钢球具有活动空间;然而在加工过程时,钢球随刀具转动可能使得钢球碰撞刀柄主体和转换轴而发生异响,久而久之影响操作者对工件加工过程的判断,从而影响刀具对工件的精加工,降低了良品率。

技术实现要素:

7.本实用新型意在提供一种浮动刀柄及安装该刀柄的车床,以解决现有技术中刀具对工件的孔进行精加工的过程中,缺少集合径向和轴向浮动补偿功能的刀柄的技术问题。

8.为达到上述目的,本实用新型采用如下技术方案:一种浮动刀柄,包括刀柄主体、刀套和外套,外套轴向设有阶梯孔,所述外套位于刀柄主体外,且与刀柄主体螺纹连接;所述刀柄主体靠近外套一端设有轴孔,刀套一端插入轴孔与刀柄主体间隙配合,刀套与刀柄主体间销接有联结片,刀套与联结片间隙配合,刀套另一端伸出阶梯孔,刀套与外套间安装有垫片。

9.本方案的原理及优点是:

10.1、与现有技术中刀柄缺乏轴向缓冲相比,本方案在外套和刀套间安装有垫片,垫片能根据实际需要选择不同厚度,充分适应和补偿刀柄各组件的制造误差,使得刀具每次均能到达轴向预定位对工件进行加工,减少工件加工的误差,从而提升工件加工的精度。

11.2、本方案中外套螺纹连接在刀柄主体外,使得刀套固定在外套和刀柄主体间,使得本方案的浮动刀柄相比于现有技术更加小巧,结构更加简单;安装刀柄时,刀套能直接拧在刀柄主体外实现刀柄的稳定安装,无需借助任何工具;与现有技术中需要借助工具方能将垫片和刀柄主体间固定连接,本方案更加便于浮动刀柄的安装、使用和移动。

12.3、与现有技术钢球传递扭矩并径向定位不同,本方案采用销钉将联结片和刀柄主体、刀套连接为一体,实现销钉将车床的旋转扭矩传递给刀具,且在旋转扭矩传递过程中,因刀套与刀柄主体间隙配合,使得刀柄主体在回位存在误差时,刀套具有360

°

的缓冲间隙,能够补偿刀具的径向位移,使得刀具每次均能到达径向预定位加工工件;同时,本方案中刀柄在加工过程中不会产生异响,有利于操作者进行加工过程的检测和判断,便于实现刀具对工件的精加工,提升工件加工良品率。

13.优选的,轴孔孔壁开有第一密封腔,第一密封腔内设有第一密封圈;外套在与刀套的径向接触面设有第二密封腔,第二密封腔内设有第二密封圈。采用上述方案,有效防止刀柄主体或车床内部润滑油的外漏,同时有效防止外部灰尘进入刀柄主体内部,增加刀具浮动的摩擦阻力。

14.优选的,所述联结片径向设有多个定位孔,与联结片接触的刀套和刀柄主体端面设有与定位孔对应的销孔。采用上述方案,销钉插入定位孔和销孔,实现联结片、刀套和刀柄主体接触端面的销接,从而将车床的旋转扭矩传递给刀具,便于刀具对工件进行加工。

15.优选的,所述联结片设有四个定位孔,四个定位孔沿联结片的中心对称;刀套和刀柄主体均包括两个中心对称的销孔。采用上述方案,便于销钉交替插入定位孔和销孔,实现联结片、刀套和刀柄主体的稳固销接和传递车床的旋转扭矩。

16.优选的,所述阶梯孔包括大孔端和小孔端,刀套依次穿过外套的大孔端和小孔端;所述大孔端内壁设有内螺纹,刀柄主体外壁设有外螺纹。采用上述方案,内螺纹和外螺纹配合实现刀柄外套和外套的螺纹连接,同时将刀套定位在刀柄主体和外套之间。

17.优选的,所述刀套远离刀柄主体一端轴向设有安装孔,所述安装孔孔壁设有内螺纹。采用上述方案,刀具通过旋转即可快速安装和拆卸,便于刀具的维修和更换。

18.优选的,安装孔孔壁径向开有固定孔,固定孔为螺纹通孔;固定孔外螺纹连接有固定环,固定环与固定孔对应设有径向螺纹通孔。采用上述方案,刀具螺纹连接在安装孔后,通过螺钉可二次固定刀具,提升刀具的安装和使用稳定性。

19.优选的,所述刀柄主体远离刀套的一端轴向设有连接孔。采用上述方案,便于刀柄与车床的连接固定。

20.优选的,所述刀柄主体和刀套间的间隙为0.05~0.08mm。申请人实验证明,当间隙过大时,刀具高速旋转加工工件的过程中容易发生颤动,使得刀具加工的精度降低;当间隙过小时,刀具的径向浮动范围过小,不能补偿因车床回位误差造成的工件加工精度差异;采用上述方案,充分补偿车床在循环作业过程中产生的回位误差,同时刀具还能稳定运行,进一步提升产品加工的精度。

21.优选的,一种安装该刀柄的车床,包括连接杆,所述连接杆与上述浮动刀柄固定连

接。采用上述方案,实现刀具加工过程的径向和轴向调节,提升工件加工的精度。

附图说明

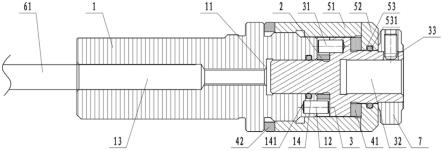

22.图1为本实用新型实施例1的剖面视图一。

23.图2为本实用新型实施例1的剖面视图二。

24.图3为本实用新型实施例1中联结片的主视图。

25.图4为本实用新型实施例2的剖面视图。

26.图5为本实用新型实施例3的剖面视图。

具体实施方式

27.下面通过具体实施方式进一步详细说明:

28.说明书附图中的附图标记包括:刀柄主体1、轴孔11、第一销孔12、连接孔13、第一密封腔14、第一密封圈141、联结片2、定位孔21、刀套3、第二销孔31、安装孔32、固定孔33、第一垫片41、第二垫片42、大孔端51、小孔端52、第二密封腔53、第二密封圈531、连接杆61、固定环7。

29.实施例1

30.本实施例基本如图1~图3所示:一种浮动刀柄及安装该刀柄的车床,包括车床、刀柄主体1、联结片2、刀套3、垫片和外套,刀柄主体1远离外套一端设有连接孔13,车床上设有用于穿入连接孔13内与其实现装配固定的连接杆61,本实施例具体为连接杆61穿入连接孔13内与其螺纹连接,便于刀柄主体1的快速安装和拆卸。外套套设在刀柄主体1的右端,具体结构如图1所示,外套内设有阶梯孔,阶梯孔包括大孔端51和小孔端52,小孔端52孔壁设有第二密封腔53,第二密封腔53内设有第二密封圈531;大孔端51套设在刀柄主体1右端的外部,且与刀柄主体1螺纹连接。

31.刀柄主体1靠近外套一端轴向设有轴孔11,轴孔11孔壁开有第一密封腔14,第一密封腔14内设有第一密封圈141。刀套3一端插入轴孔11与刀柄主体1间隙配合,间隙为0.05~0.08mm;刀套3与刀柄主体1接触面销接有联结片2,刀套3与联结片2间隙配合;如图3所示,联结片2径向设有多个定位孔21,本实施例具体为沿联结片2中心对称设有四个定位孔21。刀柄主体1上设有两个分别与联结片2上其中一对对称的定位孔21对应的第一销孔12;刀套3的中部向外形成一圈环形凸起,环形凸起上设有两个分别与联结片2上的另外一对对称的定位孔21对应的第二销孔31。第一销孔12和定位孔21通过销钉连接,第二销孔31和定位孔21也通过销钉连接,定位孔21用于对销钉进行限位,便于车床的旋转扭矩通过销钉传递给刀套3和刀具。

32.刀套3远离刀柄主体1的一端依次穿过大孔端51和小孔端52,大孔端51内设置有垫片,且垫片位于刀套3的环形凸起与小孔端52的左端壁上,本实施例垫片具体为橡胶材质的第一垫片41,可以根据需要设置不同的厚度,用于补偿刀柄各组件的轴向制造误差;刀套3远离刀柄主体1一端设有安装孔32,安装孔32用于安装刀具,安装孔32设置内螺纹便于刀具的快速安装和拆卸,从而便于刀具的维修和更换。

33.本实施例的具体实施方式如下:按顺序安装车床、刀柄主体1、联结片2、刀套3、第一垫片41、外套和刀具,销钉将车床的旋转扭矩传递给刀套3和刀具,使得刀具随车床旋转、

循环进给和回位;第一密封圈141和第二密封圈531有效防止刀柄内部润滑油外漏以及外部粉尘进入刀柄加速损坏刀柄。当车床回位存在误差时,刀具在刀套3与刀柄主体1的间隙配合中进行径向缓冲,充分补偿车床的回位误差,使得刀具每次均能到达径向预定位加工工件,便于实现工件的精加工,提升工件加工良品率。刀柄内设置第一垫片41,使得刀柄各组件在制造过程中产生的误差均能根据第一垫片41的厚度进行补偿和消除,使得刀具每次均能到达轴向预定位对工件进行加工,减少工件加工的误差,从而提升工件加工的精度。当刀具需要维修和更换时,通过刀具和刀套3的螺纹连接可快速拆卸和安装刀具,减少维修和更换时间,增加刀具加工时间,从而提升刀具加工效率。

34.实施例2

35.为了便于刀具在安装和使用过程中的进一步稳固固定,本实施例与实施例1的区别在于,如图4所示,安装孔32孔壁径向开有固定孔33,固定孔33为螺纹通孔;固定孔33外螺纹连接有固定环7,固定环7与固定孔33对应设有径向螺纹通孔。

36.在本实施例中,刀具的固定包括安装孔32对刀具的螺纹固定,以及螺钉穿过固定环7和固定孔33对刀具的抵紧固定,使得刀具在安装和使用过程中更加稳固,避免刀具在加工过程中因固定不稳产生晃动,从而影响加工精度。

37.实施例3

38.为了实现浮动刀柄中外套和刀柄主体1轴向的进一步固定,本实施例与实施例1的区别在于,如图5所示,外套和刀柄主体1间设有第二垫片42。

39.在本实施例中,第二垫片42能充当密封圈的作用,避免外部粉尘进入外套大孔端51和刀柄主体1的螺纹连接处,影响螺纹连接的稳定甚至粉尘对螺纹的磨损,从而加速刀柄的损坏。

40.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1