一种汽车高配扶手架焊接夹具的限位结构的制作方法

1.本实用新型涉及汽车扶手架领域。

背景技术:

2.汽车上有许多零部件,一般在进行加工时,需要先将一些较小的零件安装在一起,然后再将组装后部件组合在一起,进而完成汽车的装配;其中汽车扶手架在进行焊接安装时需要通过特定的夹具对各部分零件进行夹紧,进而保证各部分零件稳固,便于焊接固定,避免发生焊接后难以安装的情况发生。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种汽车高配扶手架焊接夹具的限位结构能有效的夹紧限位于扶手架的侧板,方便进行焊接固定。

4.技术方案:为实现上述目的,本实用新型的技术方案如下:

5.一种高配扶手架焊接夹具的限位结构,包括卡限结构和扶手架体;所述扶手架体包括对称间距分布的侧板;所述卡限结构沿对称的侧板相对远离一侧设置并且对应卡紧于侧板;对称的所述侧板之间设置有u型杆;对称的所述侧板之间设置有限位结构;所述u型杆穿过于限位结构,且通过限位结构限制;所述u型杆两端沿侧板长度方向设置。

6.进一步的,还包括底板,所述底板底部设置有若干支撑脚;所述底板上通过固定板固设有多块对应于侧板的安装板;所述卡限结构包括定位块和加强块;所述定位块呈l型,多块所述定位块设置于多块安装板相对一侧侧壁上,固设于所述安装板上的所述加强块固定于定位块侧壁上。

7.进一步的,所述定位块底部弯折一端为横向段;相邻所述安装板上的横向段对向设置;所述横向段上固设有支撑块;所述侧板对应侧向设置于若干的支撑块上。

8.进一步的,所述安装板上的若干定位块沿安装板长度方向间距设置;所述定位块顶部匹配于支撑块固设有限位块。

9.进一步的,所述限位块、定位块和支撑块之间形成卡槽;所述侧板对应卡设于卡槽内;相邻的所述安装板上的卡槽槽口对向设置。

10.进一步的,相邻的所述安装板一端之间底板上固设有多块间距开的气缸固定块;相邻所述气缸固定块之间通过加强板固定连接;相邻的所述气缸固定块相对远离的一侧上设置有气缸;所述气缸驱动端上设置有气缸连接块;所述气缸连接块远离气缸固定块一端抵触于侧板侧壁。

11.进一步的,所述气缸连接块对应于安装板一端上的卡槽,且对应的所述卡槽中部贯穿设置有定位销轴;所述定位销轴贯穿侧板伸入于气缸连接块内,且所述气缸连接块限制抵紧于侧板。

12.进一步的,所述限位结构包括限位条板;所述限位条板固设于底板上;所述限位条板顶部贯穿开设有限位槽;所述u型杆对应嵌设于限位槽。

13.进一步的,所述限位结构还包括支托板块和压臂;所述支托板块包括固设于底板上,所述支托板块一侧底板上设置有气缸;所述支托板块顶部铰接设置有转轴;所述转轴远离支托板块一端与压臂中部活动连接;所述气缸驱动端与压臂一端驱动转动连接;所述压臂另一端上的压块于限位槽内的u型杆上。

14.有益效果:本实用新型能将侧板以及u型杆进行限定,方便的进行焊接固定;包括但不限于以下有益效果:

15.1)相邻的所述安装板上的卡槽槽口对向设置;而侧板通过卡槽卡住,避免侧板移动,u型杆设置于侧板之间,通过限定结构限定后,就能进行焊接,进而能相应的将u型杆焊接到侧板之间;

16.2)通过将u型杆嵌设在限位槽内对u型杆进行限制,然后再通过压臂上的压块对u型杆进行按压,保证u型杆的限定,避免发生移动,进而能方便准确的进行焊接。

附图说明

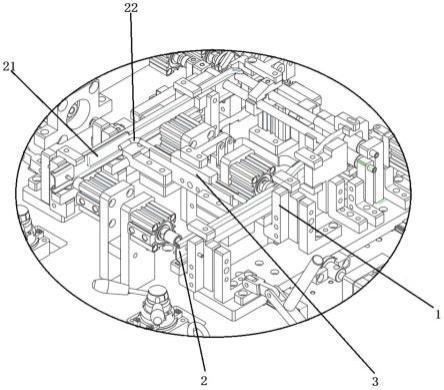

17.附图1为卡限结构图;

18.附图2为限位结构图。

具体实施方式

19.下面结合附图对本实用新型作更进一步的说明。

20.如附图1-2:一种高配扶手架焊接夹具的限位结构,包括卡限结构1和扶手架体2;所述扶手架体2包括对称间距分布的侧板21;所述卡限结构1沿对称的侧板21相对远离一侧设置并且对应卡紧于侧板21;对称的所述侧板21之间设置有u型杆22;对称的所述侧板21之间设置有限位结构3;所述u型杆22穿过于限位结构3,且通过限位结构3限制;所述u型杆22两端沿侧板21长度方向设置。通过卡限结构对侧板进行限定,而限定结构相应的将侧板之间的u型杆进行稳固,之后再进行焊接,这样再焊接时就能避免侧板和u型杆之间移动,避免焊接位置的错误,造成难以安装的情况。

21.还包括底板4,所述底板4底部设置有若干支撑脚;所述底板4上通过固定板固设有多块对应于侧板21的安装板42;所述卡限结构1包括定位块11和加强块12;所述定位块11呈l型,多块所述定位块11设置于多块安装板42相对一侧侧壁上,固设于所述安装板42上的所述加强块12固定于定位块11侧壁上。定位块通过加强块固设在安装板上,侧板相应设置在定位块位置,进而能对侧板起到定位的作用,而加强块能增加定位块的稳定性,加强侧板的稳固。

22.所述定位块11底部弯折一端为横向段111;相邻所述安装板42上的横向段111对向设置;所述横向段111上固设有支撑块13;所述侧板21对应侧向设置于若干的支撑块13上。所述安装板42上的若干定位块11沿安装板42长度方向间距设置;所述定位块11顶部匹配于支撑块13固设有限位块14。所述限位块14、定位块11和支撑块13之间形成卡槽15;所述侧板21对应卡设于卡槽15内;相邻的所述安装板42上的卡槽15槽口对向设置。而侧板通过卡槽卡住,避免侧板移动,u型杆设置于侧板之间,通过限定结构限定后,就能进行焊接,进而能相应的将u型杆焊接到侧板之间。

23.相邻的所述安装板42一端之间底板4上固设有多块间距开的气缸固定块43;相邻

所述气缸固定块43之间通过加强板431固定连接;相邻的所述气缸固定块43相对远离的一侧上设置有气缸;所述气缸驱动端上设置有气缸连接块44;所述气缸连接块44远离气缸固定块43一端抵触于侧板21侧壁。气缸驱动气缸连接块抵触在侧板相对一侧上,将侧板抵紧在卡槽内,在焊接时能避免侧板运动,避免u型杆与侧板之间错开,需使侧板与u型杆中部垂直,保证焊接后达到要求,便于安装。

24.所述气缸连接块44对应于安装板42一端上的卡槽15,且对应的所述卡槽15中部贯穿设置有定位销轴16;所述定位销轴16贯穿侧板21伸入于气缸连接块44内,且所述气缸连接块44限制抵紧于侧板21。定位销轴贯穿卡槽一端设置,而定位销轴相应配合气缸连接块设置对卡槽内的侧板进行限制,保证在焊接时侧板被稳定住。

25.所述限位结构3包括限位条板34;所述限位条板34固设于底板4上;所述限位条板34顶部贯穿开设有限位槽341;所述u型杆22对应嵌设于限位槽341。所述限位结构3还包括支托板块31和压臂32;所述支托板块31包括固设于底板4上,所述支托板块31一侧底板上设置有气缸;所述支托板块31顶部铰接设置有转轴311;所述转轴311远离支托板块31一端与压臂32中部活动连接;所述气缸驱动端与压臂32一端驱动转动连接;所述压臂32另一端上的压块33于限位槽341内的u型杆22上;通过将u型杆嵌设在限位槽内对u型杆进行限制,然后再通过压臂上的压块对u型杆进行按压,保证u型杆的限定,避免发生移动,进而能方便准确的进行焊接。

26.以上仅为本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型上述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应同样视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1