换热管内孔纵向齿槽拉刀的制作方法

1.本实用新型涉及拉刀技术领域,具体是一种换热管内孔纵向齿槽拉刀。

背景技术:

2.随着现代科学技术和工业化生产的发展,节能降耗已经成为各个行业生产部门主要控制指标;石油、化工及冶金工业在国民经济中占有很大的比重,如何在这些行业中降低能源消耗及投资成本,一直是我们要研究的课题。

3.拉刀是用于拉削的成形刀具,刀具表面上有多排刀齿,拉刀与提供动力的刀杆相连后,拉刀作拉削运动时,每个刀齿就从胚件上切下一定厚度的金属,最终得到所要求的尺寸和形状的工件。

4.经本申请发明人研究发现在换热管的内表面上开设齿槽可以增大换热管整体的换热面积,提高换热管换热效率,但是目前并没有一种为换热管内表面进行齿槽加工的拉刀。

技术实现要素:

5.本实用新型旨在解决上述问题,从而提供一种用于加工换热管齿槽的换热管内孔纵向齿槽拉刀。

6.本实用新型解决所述问题,采用的技术方案是:

7.一种换热管内孔纵向齿槽拉刀,包括管状的拉刀主体,拉刀主体的内部管道作为水冷通道,拉刀主体依次包括头部、切削部、颈部和后导部,切削部的外表面上等间隔的设置有相对应的锯齿状的刀台,刀台中每个锯齿的顶部均设置有切削刀刃,同一个刀台上的切削刀刃的尺寸相同,不同刀台上的切削刀刃的外径沿头部至后导部的方向依次递增。

8.采用上述技术方案的本实用新型,与现有技术相比,其突出的特点是:

9.本实用新型通过在拉刀主体的表面设置锯齿状的刀台,并在刀台上依次设置尺寸递增的切削刀刃,当拉刀作拉削运动时,每个切削刀刃就从工件上切下一定厚度的金属,使用本实用新型结构的拉刀,可以快速精准的进行换热管内表面的齿槽加工。

10.本实用新型作为优选,本实用新型更进一步的技术方案是:

11.切削刀刃的横截面呈梯形。

12.刀台中的锯齿的顶面沿头部至后导部的方向逐渐向拉刀主体倾斜。

13.位于每个刀台靠近头部一侧的拉刀主体的外周面上均开设有与水冷通道连通的冷却出水孔,在工作时,冷水从水冷通道流经冷却出水孔对切削刀刃进行降温。

附图说明

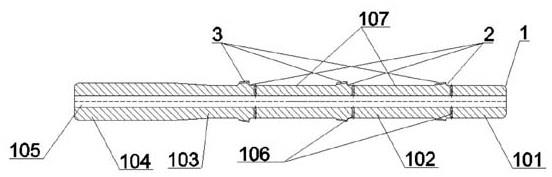

14.图1为本实用新型实施例提供一种换热管内孔纵向齿槽拉刀的主视剖面结构示意图;

15.图2为本实用新型实施例提供一种换热管内孔纵向齿槽拉刀的刀台的横截面结构

示意图;

16.图3为本实用新型实施例提供一种换热管内孔纵向齿槽拉刀的冷却出水孔的横截面结构示意图;

17.图4为本实用新型实施例提供一种换热管内孔纵向齿槽拉刀的侧视结构示意图;

18.图中标记为:拉刀主体1、刀台2、切削刀刃3、头部101、切削部102、颈部103、后导部104、水冷通道105、冷却出水孔106、存屑槽107。

具体实施方式

19.下面结合实施例对本实用新型作进一步说明,目的仅在于更好地理解本实用新型内容,因此,所举之例并不限制本实用新型的保护范围。

20.参见图1-图4,一种换热管内孔纵向齿槽拉刀,包括管状的拉刀主体,拉刀主体1的内部管道作为水冷通道105,拉刀主体1依次包括头部101、切削部102、颈部103和后导部104,后导部104与换热管内壁间隙配合,拉刀过程中后导部104对换热管起到支撑作用,防止拉刀过程中因换热管移位导致加工表面和切削刀刃3损坏,颈部103呈变径管结构,颈部103的一端直径与切削部102直径相同,颈部103的另一端直径与后导部104的直径相同,切削部102的外表面上等间隔的设置有三个相对应的锯齿状的刀台2,各个刀台中锯齿的数量相同且在拉刀主体1轴线方向上一一对应,刀台2的锯齿高出拉刀主体1,即在拉刀过程中,拉刀主体1与换热管的内壁之间存在一定空间,该处空间可用作存屑槽107,拉刀时拉销下来的铁屑可存储在存屑槽107内直至拉刀结束后取出,水冷通道105内的水流经过冷却出水孔106流经切削刀刃3,不仅可以帮助切削刀刃3降温,而且水流可以将切削刀刃3上的铁屑冲到存屑槽107内,刀台2中每个齿的顶部均设置有切削刀刃3,同一个刀台2上的切削刀刃3的尺寸相同,三个刀台2上的切削刀刃3的外径沿头部101至后导部104的方向依次递增,距离头部101最远的刀台2上切削刀刃3的外径等于待加工齿槽的齿底的外径;切削刀刃3的横截面呈梯形;刀台2中的锯齿的顶面沿头部101至后导部104的方向逐渐向拉刀主体1倾斜;位于每个刀台2靠近头部101一侧的拉刀主体1的外周面上均等间隔开设有四个与水冷通道105连通的冷却出水孔106,在工作时,冷水自水冷通道105通过冷却出水孔106对切削刀刃3进行降温。

21.拉刀主体1的头部101所对应的水冷通道105内表面上设置有内螺纹,将带有外螺纹的刀杆与拉刀主体通过螺纹连接固定后,刀杆为拉刀主体1提供拉力,三个刀台2和刀台2上的切削刀刃3依次对换热管的内壁进行拉销运动,在拉销运动过程中,冷水从水冷通道105流经冷却出水孔106对切削刀刃3进行降温,拉销下来的铁屑则在存屑槽107内暂时保管,拉刀拉出换热管后,铁屑自动掉落。

22.本实用新型通过在拉刀主体的表面三个锯齿状的刀台上,依次设置尺寸递增的切削刀刃,当拉刀作拉削运动时,每个切削刀刃就从工件上切下一定厚度的金属,使用本实用新型结构的拉刀,可以快速精准的进行换热管内表面的齿槽加工。

23.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

技术特征:

1.一种换热管内孔纵向齿槽拉刀,其特征在于:包括管状的拉刀主体,拉刀主体的内部管道作为水冷通道,拉刀主体依次包括头部、切削部、颈部和后导部,切削部的外表面上等间隔的设置有相对应的锯齿状的刀台,刀台中每个锯齿的顶部均设置有切削刀刃,同一个刀台上的切削刀刃的尺寸相同,不同刀台上的切削刀刃的外径沿头部至后导部的方向依次递增。2.根据权利要求1所述的换热管内孔纵向齿槽拉刀,其特征在于:切削刀刃的横截面呈梯形。3.根据权利要求1所述的换热管内孔纵向齿槽拉刀,其特征在于:刀台中的锯齿的顶面沿头部至后导部的方向逐渐向拉刀主体倾斜。4.根据权利要求1所述的换热管内孔纵向齿槽拉刀,其特征在于:位于每个刀台靠近头部一侧的拉刀主体的外周面上均开设有与水冷通道连通的冷却出水孔。

技术总结

本实用新型涉及拉刀技术领域,具体是一种换热管内孔纵向齿槽拉刀。包括管状的拉刀主体,拉刀主体的内部管道作为水冷通道,拉刀主体依次包括头部、切削部、颈部和后导部,切削部的外表面上等间隔的设置有相对应的锯齿状的刀台,刀台中每个锯齿的顶部均设置有切削刀刃,同一个刀台上的切削刀刃的尺寸相同,不同刀台上的切削刀刃的外径沿头部至后导部的方向依次递增;本实用新型通过在拉刀主体的表面设置锯齿状的刀台,并在刀台上依次设置尺寸递增的切削刀刃,当拉刀作拉削运动时,每个切削刀刃就从工件上切下一定厚度的金属,使用本实用新型结构的拉刀,可以快速精准的进行换热管内表面的齿槽加工。内表面的齿槽加工。内表面的齿槽加工。

技术研发人员:张建国 薛超 吕志宏 魏金玲

受保护的技术使用者:葫芦岛国华能源装备集团有限公司

技术研发日:2022.03.07

技术公布日:2022/6/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1