一种带有溢料自动打包装置的铜材连续挤压机的制作方法

1.本实用新型属于装备制造领域,具体涉及一种铜材连续挤压溢料在线打包装置。

背景技术:

2.铜材连续挤压机的工作原理如图1所示,铜杆(11)经过压实轮(12)压下之后,嵌在轮槽(14)内,在摩擦力的作用下与挤压轮(15)一起转动,腔体(13)上有一个弧面与挤压轮外圆周面吻合,工作时两个弧面之间保持一个较小的间隙;工作时挤压轮顺时针转动,而腔体固定不动,腔体上有一个凸起部分(挡料块)伸入到挤压轮的沟槽内,当坯料随挤压轮转动到挡料块位置后,沿圆周方向的运动受阻后发生塑性变形,改变流动方向,进入腔体内部;由于坯料不间断的供给,在腔体内部形成一定压力,在压力的作用下大部分坯料经模具挤出,形成产品(16);另外一小部分坯料由腔体与挤压轮之间的缝隙挤出形成溢料;在铜及铜合金连续挤压时,除在刮刀(18)位置产生溢料外(17),还会在腔体处产生废料(19)。由于坯料持续的供给,形成的工艺废料也是持续产生的。

3.目前存在的主要问题是,工艺废料为连续的条带状,温度在400-500℃,不便于收集,占用空间较大;特别是对于大型连续挤压设备,由于生产效率高,在单位时间内产生的工艺废料多,因此需要操作人员持续的对工艺废料进行处理,耗费人力,而且劳动强度大。

技术实现要素:

4.为解决上述问题,本实用新型提供一种带溢料自动打包装置的铜材连续挤压机。

5.本实用新型为实现上述目的所采取的技术方案为:一种带有溢料自动打包装置的铜材连续挤压机,包括靴座、压实轮总成、主轴系统、刮刀和挤压轮,其特征在于,还包括机架、溢料打包装置、溢料传输装置和料斗,所述料斗位于刮刀和靴座下方,用于接装两处产生的溢料,所述溢料打包装置安装在机架上,位于主轴系统的下方,联通料斗,所述溢料传输装置位于溢料打包装置下方,用于接装被溢料打包装置压缩后形成的块状溢料,并将其转运至安放位置。

6.所述溢料打包装置由溢料收集仓、油缸一、溢料压缩仓和油缸二组成,所述溢料收集仓连接油缸一,顶部开放与料斗相联通,所述溢料压缩仓油缸二,与溢料收集仓相联通,底部设有可以开合的活动板。

7.所述溢料收集仓截面为上开口的矩形,由底板一、外侧板、侧板一、侧板二和滑块一组成;所述底板内部设有冷却水通道;所述滑块一放置在收集仓内部,与油缸一相连,在油缸一的推动下向溢料压缩仓移动;所述滑块一内部设有由冷却水进水管一与冷却水回水管一组成的冷却水通道,顶部侧面安装有切断刀。

8.所述溢料压缩仓由底板二、侧板、顶板、端板一、端板二、外侧板、内侧板、和滑块二组成;所述内侧板上有孔与溢料收集仓相联通,底面安装有活动板,可在油缸的推动下实现开闭;所述滑块二内部设有由冷却水进水管二与冷却水回水管二组成的冷却水通道,放置在压缩仓内部,与油缸二相连,可以在压缩仓内滑动;所述顶板上安装有油缸四,其位于活

动板对面,伸出方向与块状溢料跌落方向一致。

9.本实用新型结构合理,设计巧妙,在设备运行状态,通过溢料收集和压缩系统,直接将热态铜溢料压成块状,并通过传输装置转运,便于后序处理,大大节约生产空间,有利于生产效率提高,同时可节约人力,减轻生产劳动强度。

附图说明

10.图1 连续挤压原理及传统溢料处理装置。

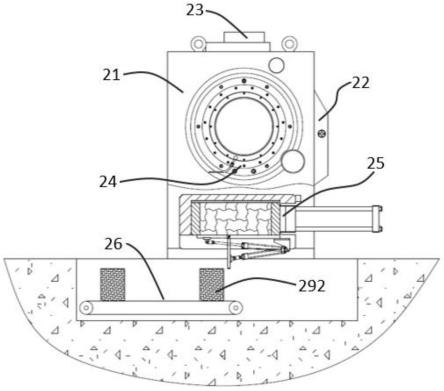

11.图2 本实用新型结构示意图一。

12.图3 本实用新型结构示意图二。

13.图4 溢料打包装置结构示意图。

14.图5 溢料打包装置横向剖视图。

15.图6 溢料收集仓剖视图。

16.图7 溢料压缩仓纵向剖视图。

17.图8 溢料压缩仓横向剖视图。

具体实施方式

18.以下参照附图与具体实施例对实用新型的进一步详细说明。

实施例

19.如图2、图3所示,一种带有溢料自动打包装置的铜材连续挤压机,包括靴座22、压实轮总成23、主轴系统24、刮刀27和挤压轮29,还包括机架21、溢料打包装置25、溢料传输装置26和料斗28,所述料斗28位于刮刀27和靴座22下方,用于接装两处产生的溢料291,所述溢料打包装置25安装在机架21上,位于主轴系统24的下方,联通料斗28,所述溢料传输装置26位于溢料打包装置25下方,用于接装被溢料打包装置25压缩后形成的块状溢料292,并将其转运至安放位置。

20.如图4、图5所示,所述溢料打包装置25由溢料收集仓251、油缸一252、溢料压缩仓253和油缸二254组成,所述溢料收集仓251连接油缸一252,顶部开放与料斗28相联通,所述溢料压缩仓253油缸二254,与溢料收集仓251相联通,底部设有可以开合的活动板。

21.如图6所示,所述溢料收集仓251截面为上开口的矩形,由底板一265、外侧板264、侧板一266、侧板二267和滑块一263组成;所述底板一265内部设有冷却水通道;所述滑块一263放置在收集仓内部,与油缸一252相连,在油缸一252的推动下向溢料压缩仓253移动;所述滑块一263内部设有由冷却水进水管一283与冷却水回水管一284组成的冷却水通道,顶部侧面安装有切断刀262。

22.如图7、图8所示,所述溢料压缩仓253由底板二272、侧板274、顶板275、端板一278、端板二279、外侧板、内侧板277、和滑块二280组成;所述内侧板277上有孔与溢料收集仓251相联通,底面安装有活动板276,可在油缸273的推动下实现开闭;所述滑块二280内部设有由冷却水进水管二281与冷却水回水管二282组成的冷却水通道,放置在压缩仓内部,与油缸二254相连,可以在压缩仓内滑动;所述顶板275上安装有油缸四271,其位于活动板276对面,伸出方向与块状溢料292跌落方向一致。

23.本实用新型的工作过程:将溢料打包装置25组装好后安装在机架21底部的方孔内,活动板276处于闭合状态。连续挤压机主轴运行后,加入铜杆,在靴座27和刮刀22处产生溢料291,溢料在自身重力作用下通过料斗28落入溢料收集仓251,当溢料填满收集仓后油缸一252启动,带动滑块一263向溢料压缩仓253移动,当滑块一263移动到机架左侧时,切断刀262与安装在机架21上的挡块261相遇,将溢料切断,切断后油缸继续向左运动,将溢料推入压缩仓253,滑块一263运动到与内侧板277外端面平齐时,停止运动;此时压缩仓的油缸二254伸出将溢料压缩成块;然后油缸一252、油缸二254和油缸三257收回,活动板276打开,油缸四271伸出将块状溢料推下,块状溢料落在传输装置上后被运走,然后活动板276和油缸四271复位,进入下一个循环。

技术特征:

1.一种带有溢料自动打包装置的铜材连续挤压机,包括靴座(22)、压实轮总成(23)、主轴系统(24)、刮刀(27)和挤压轮(29),其特征在于,还包括机架(21)、溢料打包装置(25)、溢料传输装置(26)和料斗(28),所述料斗(28)位于刮刀(27)和靴座(22)下方,用于接装两处产生的溢料(291),所述溢料打包装置(25)安装在机架(21)上,位于主轴系统(24)的下方,联通料斗(28),所述溢料传输装置(26)位于溢料打包装置(25)下方,用于接装被溢料打包装置(25)压缩后形成的块状溢料(292),并将其转运至安放位置。2.根据权利要求1所述的一种带有溢料自动打包装置的铜材连续挤压机,其特征在于,所述溢料打包装置(25)由溢料收集仓(251)、油缸一(252)、溢料压缩仓(253)和油缸二(254)组成,所述溢料收集仓(251)连接油缸一(252),顶部开放与料斗(28)相联通,所述溢料压缩仓(253)油缸二(254),与溢料收集仓(251)相联通,底部设有可以开合的活动板。3.根据权利要求2所述的一种带有溢料自动打包装置的铜材连续挤压机,其特征在于,所述溢料收集仓(251)截面为上开口的矩形,由底板一(265)、外侧板(264)、侧板一(266)、侧板二(267)和滑块一(263)组成;所述底板一(265)内部设有冷却水通道;所述滑块一(263)放置在收集仓内部,与油缸一(252)相连,在油缸一(252)的推动下向溢料压缩仓(253)移动;所述滑块一(263)内部设有由冷却水进水管一(283)与冷却水回水管一(284)组成的冷却水通道,顶部侧面安装有切断刀(262)。4.根据权利要求2所述的一种带有溢料自动打包装置的铜材连续挤压机,其特征在于,所述溢料压缩仓(253)由底板二(272)、侧板(274)、顶板(275)、端板一(278)、端板二(279)、外侧板、内侧板(277)、和滑块二(280)组成;所述内侧板(277)上有孔与溢料收集仓(251)相联通,底面安装有活动板(276),可在油缸(273)的推动下实现开闭;所述滑块二(280)内部设有由冷却水进水管二(281)与冷却水回水管二(282)组成的冷却水通道,放置在压缩仓内部,与油缸二(254)相连,可以在压缩仓内滑动;所述顶板(275)上安装有油缸四(271),其位于活动板(276)对面,伸出方向与块状溢料(292)跌落方向一致。

技术总结

本实用新型属于装备制造领域,具体涉及一种带有溢料自动打包装置的铜材连续挤压机。包括靴座、压实轮总成、主轴系统、刮刀和挤压轮,还包括机架、溢料打包装置、溢料传输装置和料斗,所述料斗位于刮刀和靴座下方,用于接装两处产生的溢料,所述溢料打包装置安装在机架上,位于主轴系统的下方,联通料斗,所述溢料传输装置位于溢料打包装置下方,用于接装被溢料打包装置压缩后形成的块状溢料,并将其转运至安放位置。本实用新型结构合理,设计巧妙,在设备运行状态,通过溢料收集和压缩系统,直接将热态铜溢料压成块状,并通过传输装置转运,便于后序处理,大大节约生产空间,有利于生产效率提高,同时可节约人力,减轻生产劳动强度。减轻生产劳动强度。减轻生产劳动强度。

技术研发人员:闫志勇 易飞 任朝瑞 孙绍林 殷长勇

受保护的技术使用者:大连康丰科技有限公司

技术研发日:2022.03.17

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1