一种辊子和活套的制作方法

1.本实用新型属于冷轧辊子技术领域,具体涉及一种辊子和活套。

背景技术:

2.冷轧镀锌产线的活套以及夹送辊所用的辊子大部分采用涨紧套与轴承连接,其原理是配对的轴承和涨紧套之间存在1:12的配合锥度,涨紧套的端面上设有锁紧螺母,通过锁紧螺母旋转从而使得涨紧套的外径变大,涨紧套与轴承内套的内壁产生挤压,使得涨紧套与轴承内孔内锥度紧缩;同时涨紧套的内径变小,在涨紧套的内圈与钢棍之间产生抱紧力,从而达到将轴承定位在辊子上的目的。

3.虽然采用涨紧套连接辊子与轴承的结构拆装和轴向定位方便,但是这种连接结构如果连接过紧,也就是锁紧螺母锁的太紧,轴承的径向游隙就会太小,从而影响工作游隙,进而影响轴承使用寿命;如果锁紧螺母锁的太松,涨紧套与辊子之间容易松动,导致轴承轴向定位失效,发生辊子沿着辊子的轴向窜动的故障。

4.因此,亟需一种既可以保证轴承的工作游隙还可以实现轴承轴向稳定定位的辊子。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种辊子和活套,可以使轴承与辊体连接后,既可以保证轴承的工作游隙还可以避免辊体轴向窜动;且该结构简单,易推广。

6.本实用新型的技术方案为:

7.一方面,本实用新型提供了一种辊子,所述辊子包括:

8.辊体,

9.两个定位套,分别连接在所述辊体的两端,且分别与所述辊子的辐板顶紧;

10.锁紧套,与所述定位套对应设置,且连接于所述辊体的两端,所述锁紧套与对应的所述定位套远离所述辐板的一侧顶紧;

11.轴承,固定设置,且连接于所述锁紧套外。

12.进一步地,每个所述定位套通过锁紧螺钉与所述辊体连接。

13.进一步地,所述锁紧套靠近对应的所述定位套的外径大于所述轴承的内径,所述锁紧套远离对应的所述定位套的一端连接有锁紧螺母,所述锁紧螺母与对应的所述轴承的内套顶紧。

14.进一步地,所述锁紧套设有沿所述辊体轴向的贯通的缺口。

15.进一步地,所述锁紧套的外径由对应的所述定位套至对应的所述锁紧螺母具有减小趋势,所述轴承的内径尺寸由对应的所述定位套至对应的所述锁紧螺母具有减小趋势。

16.进一步地,每个所述轴承与对应的锁紧螺母之间设有垫片,所述垫片的两侧分别与对应的所述轴承的外套和对应的所述锁紧螺母顶紧。

17.进一步地,所述垫片的外周设有弯折部,所述锁紧螺母的外周设有凹槽,每个所述

垫片的弯折部嵌设于对应的所述锁紧螺母的凹槽内。

18.进一步地,所述辊体两端设有阶梯面,以形成所述辐板。

19.进一步地,所述辊子还包括:

20.轴承座,与所述轴承对应设置,每个所述轴承设于对应的所述轴承座内。

21.另一方面,本实用新型还提供了一种活套,用于引导带钢运行,所述活套包括多个沿所述带钢运行方向间隔设置的辊组,每个所述辊组包括两个沿所述带钢厚度方向相对设置的上述的辊子。

22.本实用新型的有益效果至少包括:

23.本实用新型所提供的辊子包括辊体、定位套、锁紧套和轴承。其中,两个定位套分别连接在辊体的两端,且两个定位套分别与辊子的辐板顶紧;锁紧套与定位套对应设置,且两个锁紧套分别连接于辊体的两端,锁紧套与对应的定位套远离辐板的一侧顶紧;轴承连接于锁紧套外,且固定设置。辊子上具有辐板,定位套的两侧分别与辐板和锁紧套顶紧,这样就实现了锁紧套在轴向的定位,而轴承通过锁紧套连接于辊子,保证了轴承与辊子之间的轴向定位,轴承固定设置,且轴承通过锁紧套与辊体连接,这样实现了辊体与轴承的连接;传统的轴承与辊子的连接方式为通过锁紧螺母使涨紧套的内径变小外径变大,从而使得涨紧套同时与辊子以及套设在涨紧套外的轴承实现径向和轴向的锁紧定位相比,本实用新型采用定位套的两侧与辐板和锁紧套顶紧的方式实现轴向定位,采用锁紧套实现轴承与辊子的连接,实现轴承轴向定位的定位套设于轴承外,不会影响轴承的工作游隙,也不会影响锁紧套与辊子之间的连接稳定性,因此,本实用新型提供的轴承与辊体的连接结构既可以保证轴承的工作游隙还可以避免辊体轴向窜动;且该结构简单,易推广。

附图说明

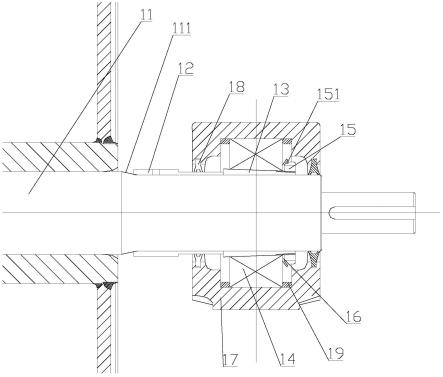

24.图1为本实施例的一种辊子的结构示意图;

25.图2为图1的局部放大结构示意图。

26.附图标记说明:

27.1-辊子,11-辊体,111-阶梯面,12-定位套,13-锁紧套,14-轴承,15-锁紧螺母,151-凹槽,16-垫片,17-轴承座,18-油封,19-定位环。

具体实施方式

28.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

29.图1和图2示出了辊子的结构,结合图1以及图2,本实用新型提供了一种辊子,该辊子1可以用于转向辊或者夹送辊,该辊子1包括辊体11、定位套12、锁紧套13和轴承14。其中,两个定位套12分别连接在辊体11的两端,且两个定位套12分别与辊子1的辐板顶紧;锁紧套13与定位套12对应设置,且两个锁紧套13分别连接于辊体11的两端,锁紧套13与对应的定位套12远离辐板的一侧顶紧;轴承14连接于锁紧套13外,且固定设置。

30.辊子1上具有辐板,定位套12的两侧分别与辐板和锁紧套13顶紧,这样就实现了锁紧套13在轴向的定位,而轴承14通过锁紧套13连接于辊子1,保证了轴承14与辊子1之间的轴向定位,轴承14固定设置,且轴承14通过锁紧套13与辊体11连接,这样实现了辊体11与轴

承14的连接;传统的轴承14与辊子1的连接方式为通过锁紧螺母13使涨紧套的内径变小外径变大,从而使得涨紧套同时与辊子1以及套设在涨紧套外的轴承14实现径向和轴向的锁紧定位相比,本实用新型采用定位套12的两侧与辐板和锁紧套13顶紧的方式实现轴向定位,采用锁紧套13实现轴承14与辊子1的连接,实现轴承14轴向定位的定位套12设于轴承14外,不会影响轴承14的工作游隙,也不会影响锁紧套13与辊子1之间的连接稳定性,因此,本实用新型提供的轴承14与辊体11的连接结构既可以保证轴承14的工作游隙还可以避免辊体11轴向窜动;且该结构简单,易推广。定位套12的轴向尺寸可以根据图纸和现场实物测量出辊体11的轴承14位到其腹板r角的距离,选择长度与测量距离一致的定位套12,确保定位套12安装后能起到作用。

31.具体地,在本实施例中,每个定位套12可以通过锁紧螺钉与辊体11连接。拆卸方便,易维修养护。定位套12设于贯通内壁的锁紧孔,辊体11上设有螺纹孔,锁紧螺钉的杆部螺纹连接于锁紧孔内,锁紧螺钉的杆端螺纹连接于辊体11的螺纹孔内,锁紧螺钉的头部设于锁紧套13外。锁紧螺钉可以设置多个,例如3个或者4个,多个锁紧螺钉以辊体11轴线为中心呈放射状设置。

32.进一步地,在本实施例中,结合图2,锁紧套13靠近对应的定位套12的外径大于轴承14的内径,锁紧套13远离对应的定位套12的一端连接有锁紧螺母13,锁紧螺母13与对应的轴承14的内套顶紧。锁紧套13的大端即外径大于轴承14内径的一端和锁紧螺母13可以将轴承14锁在锁紧套13上,防止轴承14沿辊体11轴向晃动。

33.更进一步地,正在本实施例中,锁紧套13设有沿辊体11轴向的贯通的缺口。通过转动锁紧套13上的锁紧螺母13,可以使锁紧套13缺口变大或者变小,这样实现锁紧套13内径的变大或变小,使得锁紧套13可以离开辊体11或者抱紧辊体11。在安装时,可以通过拧紧螺母,使得锁紧套13的缺口变小,从而保证锁紧套13与辊体11抱紧,实现辊体11轴向定位。

34.进一步地,在本实施例中,锁紧套13的外径由对应的定位套12至对应的锁紧螺母13具有减小趋势,轴承14的内径尺寸由对应的定位套12至对应的锁紧螺母13具有减小趋势。当轴承14套装在锁紧套13外后,调整锁紧螺母13,使锁紧螺母13朝向辊体11中心拧动,一方面,锁紧螺母13使得锁紧套13的内径变小,锁紧套13与辊体11抱紧;另一方面,锁紧螺母13推动轴承14朝向辊体11中心移动,同时,锁紧螺母13的内套内壁与锁紧套13的外壁顶紧,使得轴承14与锁紧套13抱紧,完成轴承14与辊体11之间的连接。

35.进一步地,在本实施例中,每个轴承14与对应的锁紧螺母13之间设有垫片16,垫片16的两侧分别与对应的轴承14的外套和对应的锁紧螺母13顶紧。垫片16可以避免轴承14内套的端面与锁紧螺母13松动,提高锁紧螺母13的连接稳定性。

36.具体地,在本实施例中,垫片16的外周设有弯折部,锁紧螺母13的外周设有凹槽151,每个垫片16的弯折部嵌设于对应的锁紧螺母13的凹槽151内,避免垫片16转动。

37.更具体地,在本实施例中,辊体11两端设有阶梯面12,以形成辐板。该阶梯面12与辊体11的两端可以圆角过渡,辊子1还可以包括用于与带钢接触的腹板,腹板围设在辊体11的外周,腹板通过连接层连接于辊体11上,两个定位套12设于腹板的两侧。具体地,腹板可以通过焊接连接于辊体11。

38.更进一步地,在本实施例中,辊子1还包括轴承14座,轴承14座与轴承14对应设置,每个轴承14设于对应的轴承14座内。轴承14座固定设置,每个轴承14座内设有用于容置轴

承14的内腔,内腔具有贯通腔壁的安装孔,辊体11的两端分别插设于对应的轴承14座的安装孔进入内腔,定位套12靠近轴承14的一端设于对应的轴承14座的内腔中,定位套12远离轴承14的一端设于对应的轴承14座外。轴承14座与定位套12之间可以设有油封18。轴承14座的内腔设有固定两个定位环19,两个定位环19设于对应的轴承14的两侧,两个定位环19与轴承14的外套端部顶紧。

39.另一方面,本实用新型还提供了一种活套,用于引导带钢运行,该活套包括多个沿带钢运行方向间隔设置的辊组,每个辊组包括两个沿带钢厚度方向相对设置的上述的辊子1。

40.定位套12的安装可以在辊子1更换时进行,更换辊子1时在辊体11的两端轴头各安装一个定位套12,首先在辊体11的轴头上安装定位套12,然后再安装锁紧套13和轴承14。定位套12在锁紧套13与辊体11的辐板之间,定位套12的一侧与涨紧套接触,另一侧与辊体11的腹板的r角弧面接触;测量轴承14的游隙,对锁紧套13进行紧固,当游隙达到要求数值时锁紧垫片16,然后对定位套12上的顶丝进行紧固,使定位套12可以随辊子1一同转动。同理辊体11的另一端也采用同样的方式进行安装。安装好定位套12、锁紧套13和轴承14后,安装轴承14座的油封18,需要注意靠近辊体11腹板侧的油封18大小须与定位套12的外径尺寸相匹配,避免过小或过大。将辊子1吊装至轴承14座上,对轴承14座进行补油,然后对轴承14座螺栓进行紧固,最后手动盘车试转,安装完成。

41.本实用新型中,轴承14通过定位环19固定在轴承14座内,使轴承14在轴承14座内没有轴向间隙,辊体11出现窜动时经常是由于固定端轴承14或两端轴承14的锁紧套13同时松动导致,当锁紧套13松动时,辊子1轴头r角位置向定位套12方向移动,定位套12顶着锁紧套13移动,由于锁紧套13是锥形结构且轴承14在轴承14座内移动量有限,在轴承14和锁紧套13的反作用力下定位套12将无法移动,同理辊子1在定位套12的作用将无法继续窜动,达到防止辊子1跑偏剐蹭钢结构停车的目的。采用该结构可有效避免因辊子1跑偏导致生产线断带停机问题,以每年减少一次故障停机为例,每次停机时间预计2小时,每次停机都会产生废品,每次20吨作用,每吨损失4000元共计损失4000x20=80000元。每次停机2小时以上影响产量最少200吨左右,每吨减少效益1000元,共计200x1000=200000元。通过计算,此结构每年可为一条产线提高效益28万元。如果发生辊子1跑偏导致断带停机,可为产线避免损失翻倍,预计效益为56万元。

42.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

43.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1