一种用于电梯部件加工的专用打孔设备的制作方法

1.本实用新型涉及电梯部件加工设备相关领域,具体是一种用于电梯部件加工的专用打孔设备。

背景技术:

2.电梯是指服务于建筑物内若干特定的楼层,其轿厢运行在至少两列垂直于水平面或与铅垂线倾斜角小于15

°

的刚性轨道运动的永久运输设备,也有台阶式,踏步板装在履带上连续运行,俗称自动扶梯或自动人行道,服务于规定楼层的固定式升降设备,垂直升降电梯具有一个轿厢,运行在至少两列垂直的或倾斜角小于15

°

的刚性导轨之间,在电梯进行加工生产过程中,需要由许多部件组装而成,在这些部件进行加工也需要用到多种加工设备,打孔设备也是不可少的。

3.在现有的电梯部件加工的专用打孔设备件实际使用过程中,由于在打孔过程中,工件都是由夹具进行稳定的固定,若需要调节倾斜角度时,需要人手动拆装调节后再安装,较为耗费人力,影响工作的效率。

技术实现要素:

4.因此,为了解决上述不足,本实用新型在此提供一种用于电梯部件加工的专用打孔设备。

5.本实用新型是这样实现的,构造一种用于电梯部件加工的专用打孔设备,该装置包括基板,所述基板顶部后端垂直固定有支臂,所述支臂前端安装有z轴滑台,所述z轴滑台前端中部设置有滑动板,所述滑动板前端与固定夹进行固定,所述固定夹内中部设置有钻孔机构主体,所述基板顶部前端安装有x轴滑台,所述x轴滑台顶部设置有支撑板,所述支撑板顶部设置有辅助装置,所述辅助装置包括底板、支座、托举板、固定块、限位机构和顶升机构,所述底板底部与支撑板进行固定,所述底板顶部左端前后两端固定有支座,所述支座内上端与托举板进行铰接,所述托举板底部右端与固定块相接触,并且固定块底部与底板顶部右端进行固定,所述固定块内中部安装有限位机构,所述底板顶端中部安装有顶升机构。

6.所述限位机构包括连接柱、转动杆、螺杆和转动钮,所述连接柱前后两端与转动杆相接,所述转动杆前后两端活动嵌入至固定块内下端,所述连接柱内中部与螺杆相接,所述螺杆顶部固定有转动钮。

7.所述顶升机构包括箱体、驱动电机、凹槽、主动带轮、同步带、从动带轮、传动轴和转动辊,所述箱体底部与底板顶端中部进行固定,所述箱体前端面左端安装有驱动电机,所述箱体内右上端开设有凹槽,所述箱体内左端设置有主动带轮,所述主动带轮内中部与驱动电机背面输出轴相接,所述主动带轮外径表面通过同步带与从动带轮进行同步转动,所述从动带轮内中部设置有传动轴,所述传动轴前后两端与箱体进行转动连接,所述传动轴外径表面中部与转动辊进行固定。

8.所述托举板内右端中部呈开口状,并且托举板右端开口位置被螺杆贯穿。

9.所述连接柱内中部开设有内螺纹,并且连接柱内中部与螺杆进行螺纹连接。

10.所述转动钮底部外径尺寸大于托举板宽度,并且托举板底部粘接有硅胶层。

11.所述转动辊内中部上端被传动轴贯穿,并且传动轴带动转动辊进行偏心转动。

12.所述转动辊外径表面粘接有橡胶层,并且转动辊顶部与凹槽底部相对。

13.所述转动钮采用不锈钢材质。

14.所述转动辊采用合金钢材质。

15.本实用新型具有如下优点:本实用新型通过改进在此提供一种用于电梯部件加工的专用打孔设备,与同类型设备相比,具有如下改进:

16.本实用新型所述一种用于电梯部件加工的专用打孔设备,通过在支撑板顶部安装有辅助装置,辅助装置内的托举板可安装夹具,使其锁定需要进行加工的工件,在辅助装置内安装有独立的电机,电机驱动内部的带轮运动,最后实现转动辊进行偏心运动,对顶部的托举板进行顶起,实现角度位置的调节,而在托举板右端与限位机构进行连接,限位机构可在托举板水平状态下对其进行稳定的限位,防止在加工过程中受力不均导致托举板翘起,影响加工。

附图说明

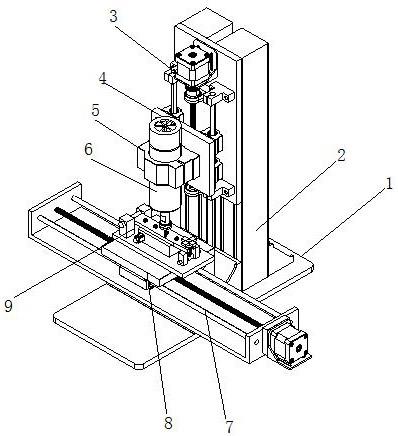

17.图1是本实用新型结构示意图;

18.图2是本实用新型辅助装置结构示意图;

19.图3是本实用新型限位机构结构示意图;

20.图4是本实用新型顶升机构结构示意图;

21.图5是本实用新型箱体内部结构示意图。

22.其中:基板-1、支臂-2、z轴滑台-3、滑动板-4、固定夹-5、钻孔机构主体-6、x轴滑台-7、支撑板-8、辅助装置-9、底板-91、支座-92、托举板-93、固定块-94、限位机构-95、顶升机构-96、连接柱-951、转动杆-952、螺杆-953、转动钮-954、箱体-961、驱动电机-962、凹槽-963、主动带轮-964、同步带-965、从动带轮-966、传动轴-967、转动辊-968。

具体实施方式

23.下面将结合附图1-5对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1,本实用新型通过改进在此提供一种用于电梯部件加工的专用打孔设备,包括基板1,基板1顶部后端垂直固定有支臂2,支臂2前端安装有z轴滑台3,z轴滑台3前端中部设置有滑动板4,滑动板4前端与固定夹5进行固定,固定夹5内中部设置有钻孔机构主体6,基板1顶部前端安装有x轴滑台7,x轴滑台7顶部设置有支撑板8,支撑板8顶部设置有辅助装置9。

25.请参阅图2,本实用新型通过改进在此提供一种用于电梯部件加工的专用打孔设备,辅助装置9包括底板91、支座92、托举板93、固定块94、限位机构95和顶升机构96,底板91底部与支撑板8进行固定,底板91顶部左端前后两端固定有支座92,支座92内上端与托举板

93进行铰接,托举板93底部右端与固定块94相接触,并且固定块94底部与底板91顶部右端进行固定,固定块94内中部安装有限位机构95,底板91顶端中部安装有顶升机构96。

26.请参阅图3,本实用新型通过改进在此提供一种用于电梯部件加工的专用打孔设备,限位机构95包括连接柱951、转动杆952、螺杆953和转动钮954,连接柱951前后两端与转动杆952相接,转动杆952前后两端活动嵌入至固定块94内下端,连接柱951内中部与螺杆953相接,螺杆953顶部固定有转动钮954,连接柱951内中部开设有内螺纹,并且连接柱951内中部与螺杆953进行螺纹连接,便于进行流畅的转动,转动钮954底部外径尺寸大于托举板93宽度,并且托举板93底部粘接有硅胶层,方便进行有效稳定的限位,转动钮954采用不锈钢材质,防止长期使用导致锈化,托举板93内右端中部呈开口状,并且托举板93右端开口位置被螺杆953贯穿,方便进行稳定的限位。

27.请参阅图4和图5,本实用新型通过改进在此提供一种用于电梯部件加工的专用打孔设备,顶升机构96包括箱体961、驱动电机962、凹槽963、主动带轮964、同步带965、从动带轮966、传动轴967和转动辊968,箱体961底部与底板91顶端中部进行固定,箱体961前端面左端安装有驱动电机962,箱体961内右上端开设有凹槽963,箱体961内左端设置有主动带轮964,主动带轮964内中部与驱动电机962背面输出轴相接,主动带轮964外径表面通过同步带965与从动带轮966进行同步转动,从动带轮966内中部设置有传动轴967,传动轴967前后两端与箱体961进行转动连接,传动轴967外径表面中部与转动辊968进行固定,转动辊968内中部上端被传动轴967贯穿,并且传动轴967带动转动辊968进行偏心转动,便于实现稳定的顶起,转动辊968外径表面粘接有橡胶层,并且转动辊968顶部与凹槽963底部相对,摩擦力大,稳定,转动辊968采用合金钢材质,强度高,稳定性强。

28.本实用新型通过改进提供一种用于电梯部件加工的专用打孔设备,其工作原理如下;

29.第一,当需要对设备进行使用时,首先将设备放置到需要进行使用的位置,所处位置需呈水平,接着将外部的连接线将设备与外部的电控设备相接,即可为其工作提供所需的电能,并且能对其进行有效的控制;

30.第二,接着使用者将需要进行打孔的工件,通过固定夹具安装在托举板93上,然后启动z轴滑台3可带动滑动板4进行上下滑动,实现钻孔机构主体6钻孔位置的上下调节,然后启动x轴滑台7工作,x轴滑台7顶部的支撑板8即可实现左右位置的滑动,最后启动钻孔机构主体6工作,对工件进行打孔;

31.第三,若需要对工件的角度进行调节时,使用者首先通过转动转动钮954,转动钮954底部的螺杆953进行转动时,即可向上运动,接着托举板93即可进行上下摆动;

32.第四,然后启动驱动电机962工作,驱动电机962背面输出轴带动主动带轮964进行转动,主动带轮964在转动过程中即可通过同步带965使得从动带轮966进行转动,从动带轮966在转动过程中中部的传动轴967开始进行转动,转动辊968在作用下,向上伸出凹槽963接触到托举板93,即可对托举板93进行顶起,实现托举板93顶部角度位置的调节,而在顶部的工件也随着进行角度位置的调节。

33.本实用新型通过改进提供一种用于电梯部件加工的专用打孔设备,通过在支撑板8顶部安装有辅助装置9,辅助装置9内的托举板93可安装夹具,使其锁定需要进行加工的工件,在辅助装置9内安装有独立的电机,电机驱动内部的带轮运动,最后实现转动辊968进行

偏心运动,对顶部的托举板93进行顶起,实现角度位置的调节,而在托举板93右端与限位机构95进行连接,限位机构95可在托举板93水平状态下对其进行稳定的限位,防止在加工过程中受力不均导致托举板93翘起,影响加工。

34.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,并且本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

35.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1