一种集标定和焊接一体的激光焊接装置的制作方法

1.本发明涉及激光焊接领域,具体地说是一种集标定和焊接一体的激光焊接装置。

背景技术:

2.在对一些工件进行激光焊接时,需要采用大光斑对工件进行焊接。但是采用大光斑进行焊接前,往往需要对待焊接工件进行标定,而采用大光斑进行标定的精度较低,会影响激光焊接的效果。

3.因此,如何提高激光焊接时的标定精度,是目前亟需解决的一个技术问题。

技术实现要素:

4.本实用新型针对现有的激光焊接装置的标定精度低的问题,提供一种集标定和焊接一体的激光焊接装置。

5.本实用新型的技术方案如下:

6.一种集标定和焊接一体的激光焊接装置,集标定和焊接一体的激光焊接装置包括激光器、发散角可调扩束镜、光路调整组件、相机和控制系统;激光器用于为标定或焊接提供激光束;发散角可调扩束镜设置在激光器的发射端,用于调节由激光器发射的激光束在焦平面上的聚焦光斑的大小;光路调整组件用于接收由发散角可调扩束镜调节后的激光束,并将激光束调整后打向待加工工件;相机设置在焊接工位的上方,用于对待加工工件进行拍照;激光器、光路调整组件和相机均与控制系统信号连接。

7.通过在激光焊接装置的光路中设置发散角可调扩束镜,对激光束的光斑大小进行适应性调节,在需要标定时,将光斑调成小光斑,提高标定的精度,为激光焊接奠定好的基础;当需要焊接时,将光斑调节成大光斑进行焊接,基于标定精度的保证,进而提高激光焊接的精度。

8.可选的,光路调整组件包括第一扫描镜和第二扫描镜,第一扫描镜将由发散角可调扩束镜调节后的激光束反射至第二扫描镜,第二扫描镜将由第一扫描镜反射的激光束反射至待加工工件。

9.在光路中设置第一扫描镜和第二扫描镜,将激光束以较佳的角度反射到待加工工件表面,从而提高激光焊接精度。

10.可选的,光路调整组件还包括第一振镜和第二振镜,第一振镜用于调整第一扫描镜的偏转角度,第二振镜用于调整第二扫描镜的偏转角度。

11.通过第一振镜和第二振镜分别调整第一扫描镜和第二扫描镜的偏转角度,能够进一步地提高激光束的反射效果,提高激光焊接的精度。

12.可选的,第一扫描镜和第二扫描镜偏转角度的取值范围均为-15

°

~15

°

。

13.将第一扫描镜和第二扫描镜的偏转角度设置在-15

°

~15

°

,能够更好地对激光束进行反射,提高焊接精度。

14.可选的,光路调整组件还包括场镜,场镜用于接收由第二扫描镜反射的激光束并

对激光束进行聚焦。

15.通过设置场镜,对激光束进行聚焦,使激光束在预设焦点范围内投射到待加工工件的表面,可进一步提高焊接精度。

16.可选的,场镜的前焦距为100mm~330mm,聚焦光斑直径为30um~50um。

17.为了实现对待加工工件的焊接效果,场镜的前焦距可在100mm~330mm进行调整,聚焦光斑直径可在30um~50um内进行选取。多数值可灵活进行选择,使得本实用新型操作便捷。

18.可选的,第一扫描镜和第二扫描镜的有效通光口径为10mm~20mm。

19.为了实现对待加工工件的焊接效果,第一扫描镜和第二扫描镜的有效通光口径可在10mm~20mm内灵活进行选择。

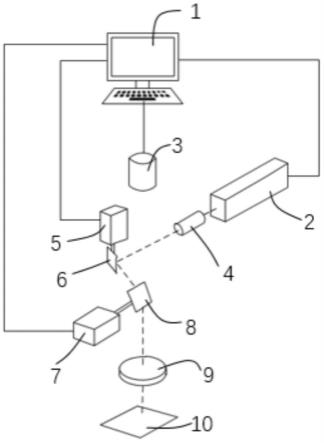

20.可选的,激光束的扫描幅面不超过220mm*220mm。

21.将激光束的扫描幅面最大值限定在220mm*220mm,能够适应多种不同的激光焊接场景。

22.可选的,激光束的波长为1060nm~1080nm。

23.为实现激光焊接,激光束的波长选择范围较为灵活,可在1060nm~1080nm之间进行选择。

24.可选的,控制系统获取相机在标定状态以及焊接状态下分别拍照得到的标定图像和焊接图像,根据标定图像和焊接图像确定坐标调整参数,将坐标调整参数发送给光路调整组件;光路调整组件根据坐标调整参数进行相应调整。

25.通过相机、控制系统和光路调整组件相互配合,对标定和焊接进行适应性切换,既能保证标定精度,又能提高焊接精度。

附图说明

26.图1为采用大光斑进行标定的标定结果示意图;

27.图2为本实用新型的集标定和焊接一体的激光焊接装置的原理示意图;

28.图3为本实用新型采用小光斑进行标定的标定结果示意图;

29.图4为本实用新型中的扫描镜偏转角的偏转示意图;

30.图5为本实用新型在焊接电池片和焊带时激光束扫描幅面的示意图;

31.图1~图5中,包括:控制系统1;激光器2;相机3;发散角可调扩束镜4;第一振镜5;第一扫描镜6;第二振镜7;第二扫描镜8;场镜9;待加工工件10;电池片一101;电池片二102;焊带103;扫描幅面11。

具体实施方式

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

33.在对待加工件进行激光焊接前,为保证焊接精度,需要事先进行标定,为后续的焊接操作提供一个确定的坐标。在采用大光斑进行标定时,激光束打在待加工件上的各个坐标点大小不一且分布不均匀,通过这些不均匀,大小不一坐标点,很难达到标定精度,保证激光焊接的精度问题。如图1所示,本实用新型中通过简单示意图示意了采用大光斑进行标

定时的坐标点,当然实际标定出的坐标点,也会出现坐标点周边毛躁,不会像图1所示周边这么光滑。

34.为了提高标定精度,确保激光焊接的精度,本实用新型提出了一种集标定和焊接一体的激光焊接装置。

35.如图2所示,集标定和焊接一体的激光焊接装置包括激光器2、发散角可调扩束镜4、光路调整组件、相机3和控制系统1;激光器2用于为标定或焊接提供激光束;发散角可调扩束镜4设置在激光器2的发射端,用于调节由激光器2发射的激光束在焦平面上的聚焦光斑的大小;光路调整组件用于接收由发散角可调扩束镜4调节后的激光束,并将激光束调整后打向待加工工件10;相机3设置在焊接工位的上方,用于对待加工工件10进行拍照;激光器2、光路调整组件和相机3均与控制系统1信号连接。

36.通过在激光焊接装置的光路中设置发散角可调扩束镜4,对激光束的光斑大小进行适应性调节,在需要标定时,将光斑调成小光斑,可以提高标定的精度,如图3所示标定的各坐标点的大小、分布都比较均匀,能够为激光焊接奠定好的基础;当需要焊接时,将光斑调节成大光斑进行焊接,基于标定精度的保证,进而提高激光焊接的精度。

37.为使激光束以较佳的角度反射到待加工工件10表面,提高激光焊接精度。光路调整组件在一种可选的实施方式中,包括第一扫描镜6和第二扫描镜8,第一扫描镜6将由发散角可调扩束镜4调节后的激光束反射至第二扫描镜8,第二扫描镜8将由第一扫描镜6反射的激光束反射至待加工工件10。

38.可选的,光路调整组件还包括第一振镜5和第二振镜7,第一振镜5用于调整第一扫描镜6的偏转角度,第二振镜7用于调整第二扫描镜8的偏转角度。

39.通过第一振镜5和第二振镜7分别调整第一扫描镜6和第二扫描镜8的偏转角度,能够进一步地提高激光束的反射效果,提高激光焊接的精度。

40.可选的,控制系统1获取相机3在标定状态以及焊接状态下分别拍照得到的标定图像和焊接图像,根据标定图像和焊接图像确定坐标调整参数,将坐标调整参数发送给光路调整组件;光路调整组件根据坐标调整参数进行相应调整。

41.上述坐标调整参数主要包括第一扫描镜6和第二扫描镜8各自的偏转角度。

42.通过相机3、控制系统1和光路调整组件相互配合,对标定和焊接进行适应性切换,既能保证标定精度,又能提高焊接精度。

43.下面结合本实用新型的一种实施方式,对本实用新型的工作原理进行介绍:

44.当需要标定时,通过调节发散角可调扩束镜4将激光束在焦平面上的聚焦光斑调成小光斑,激光器2发射的激光束入射到第一扫描镜6

→

第一振镜5控制第一扫描镜6偏转

→

第一扫描镜6将激光束反射至第二扫描镜8

→

第二振镜7控制第二扫描镜8偏转

→

第二扫描镜8将激光束反射至场镜9

→

激光束经场镜9聚焦后打向待加工工件10,在待加工工件10上进行打标

→

相机3对打标的工件拍照取标定图像,并将标定图像上传给控制系统1

→

控制系统1根据标定图像信息进行标定,获取标定信息。

45.完成标定后,开始进行激光焊接,通过调节发散角可调扩束镜4将激光束在焦平面上的聚焦光斑调成大光斑,相机3对待加工工件10进行拍照取焊接图像,计算机根据拍摄的焊接图像以及标定信息计算待加工工件10的位置坐标,并将位置坐标传递给第一振镜5和第二振镜7

→

激光器2发射的激光束入射到第一扫描镜6

→

第一振镜5根据接收到的位置坐

标控制第一扫描镜6偏转

→

第一扫描镜6将激光束反射至第二扫描镜8

→

第二振镜7根据接收到的位置坐标控制第二扫描镜8偏转

→

第二扫描镜8将激光束反射至场镜9

→

激光经场镜9聚焦后打向待加工工件10,对待加工工件10进行焊接。

46.可选的,第一扫描镜6和第二扫描镜8偏转角度的取值范围均为-15

°

~15

°

。第一扫描镜6和第二扫描镜8的结构相同,以第一扫描镜6为例,请参考图4,以第一扫描镜6的中心轴φ为基准,第一扫描镜6顺时针、逆时针各偏转15

°

,即上述取值范围15

°

~15

°

。

47.将第一扫描镜6和第二扫描镜8的偏转角度设置在-15

°

~15

°

,能够更好地对激光束进行反射,提高焊接精度。

48.可选的,光路调整组件还包括场镜9,场镜9用于接收由第二扫描镜8反射的激光束并对激光束进行聚焦。

49.通过设置场镜9,对激光束进行聚焦,使激光束在预设焦点范围内投射到待加工工件10的表面,可进一步提高焊接精度。

50.可选的,场镜9的前焦距为100mm~330mm,聚焦光斑直径为30um~50um。

51.为了实现对待加工工件10的焊接效果,场镜9的前焦距可在100mm~330mm进行调整,聚焦光斑直径可在30um~50um内进行选取。多数值可灵活进行选择,使得本实用新型操作便捷。

52.可选的,第一扫描镜6和第二扫描镜8的有效通光口径为10mm~20mm。

53.为了实现对待加工工件10的焊接效果,第一扫描镜6和第二扫描镜8的有效通光口径可在10mm~20mm内灵活进行选择。

54.可选的,激光束的扫描幅面11不超过220mm*220mm。

55.将激光束的扫描幅面11最大值限定在220mm*220mm,能够适应多种不同的激光焊接场景。当需要激光焊接较大尺寸的待加工工件10时,可选择较大的扫描幅面11,当需要激光焊接的待加工工件10的尺寸较小时,也可选择较小的激光束扫描幅面11。

56.可利用本实用新型进行激光焊接的待加工件包括但不限于:电池片和焊带之间的焊接,玻璃、不锈钢等需要大光斑进行焊接的工件。

57.以对电池片和焊带之间的焊接为例,如图5所示,由若干条并列焊带103组成的焊带组的后半段放置于电池片一101的正面,焊带组的前半段置于电池片二102的背面,利用本实用新型的集标定和焊接一体的激光焊接装置将两片电池片和焊带组焊接起来,使两片电池片通过焊带组串联在一起。

58.图5中所示的虚线框为激光束的扫描幅面11,以230mm*230mm的电池片的焊接、220mm*220mm的扫描幅面11为例,此时扫描幅面11能够基本覆盖一张电池片。当电池片一101输送至扫描幅面11正下方后,停止输送,对电池片一101和焊带组的后半段进行焊接;电池片一101完成焊接后,继续沿箭头方向输送,电池片二102输送至扫描幅面11正下方后,停止输送,对电池片二102和焊带组的前半段进行焊接。

59.当然,比如在焊接电池片和焊带的时候,也可以采用比220mm*220mm小的扫描幅面11,只需要对一张电池片进行多次扫描焊接即可。

60.可选的,激光束的波长为1060nm~1080nm。

61.为实现激光焊接,激光束的波长选择范围较为灵活,可在1060nm~1080nm之间进行选择。

62.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1