一种五刀八工位旋转式铰珩机的制作方法

1.本实用新型属于铰珩机技术领域,特指一种五刀八工位旋转式铰珩机。

背景技术:

2.铰珩机是一种内孔精加工设备,广泛应用于对孔加工精度较高的情况下,具有铰孔和珩磨的特点,将内孔余量逐步加工掉,从而达到最终精度。

3.如中国专利申请号为(cn202121704327.9)公开了一种配气机构的挺柱多工位铰珩机,包括机架、升降机构、铰珩机构、分度盘及载具;载具上连接有限位机构,限位机构包括限位块及具有弹性的两块卡板,载体一侧连接有耳板,两块卡板连接于载体的另一侧,载体及衬套的正前方设有卡槽;限位块的一端铰接于耳板,另一端卡接于卡板之间,且限位块嵌设于卡槽中,该申请通过限位机构对待加工工件(挺柱)进行固定,其主要依靠具有弹性的卡板对限位块的作用力,从而对待加工工件(挺柱)进行固定,因待加工件或多或少存在尺寸误差,仅依靠弹性卡板的作用力固定效果较差,稳定性较低,有待改进。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种采用气动的方式对待加工工件固定的五刀八工位旋转式铰珩机。

5.为实现上述目的,本实用新型提供了如下技术方案:一种五刀八工位旋转式铰珩机,包括机架和工作台,工作台连接在机架下半部,还包括:

6.升降机构,升降机构安装在机架上半部;

7.铰珩机构,铰珩机构安装连接在升降机构上,且由升降机构驱动上下滑动;

8.气动夹具,气动夹具为八个,且圆周等间距安装在工作台上,并与铰珩机构相对应设置;

9.其中,工作台通过设有分度器驱动,且分度器安装在工作台下方。

10.本实用新型进一步设置为,铰珩机构包括:

11.多轴器,多轴器安装在升降机构上;

12.第一电机,第一电机安装在升降机构上,且驱动连接于多轴器;

13.铰刀,铰刀可拆卸连接在设置于多轴器底端的铰刀座上,且由第一电机经多轴器驱动;

14.其中,铰刀为五个,且圆周安装在多轴器下方,并分别与五个气动夹具相对应设置;两两相邻铰刀中心的圆心角为45

°

。

15.本实用新型进一步设置为,升降机构包括:

16.第二电机,第二电机安装在机架顶端;

17.支撑板,支撑板通过丝杆传动经由第二电机驱动上下滑动;

18.其中,多轴器和第一电机均安装在支撑板上。

19.本实用新型进一步设置为,还包括:

20.夹具座,夹具座为八个,且圆周等间距安装在工作台上,气动夹具安装在夹具座上;

21.预定位板,预定位板安装在工作台上,并分别与气动夹具相对应设置;

22.其中,预定位板横向截面呈l形。

23.本实用新型进一步设置为,气动夹具包括;

24.气缸,气缸安装在夹具座上;

25.夹板,夹板一侧连接在气缸的输出端,另一侧向预定位板延伸形成夹紧部;

26.铰珩孔,铰珩孔开设在夹板的夹紧部上,并与铰刀同轴心设置;

27.导向套,导向套安装在铰珩孔内;

28.气动开关,气动开关安装在工作台上,且用于控制气缸。

29.本实用新型进一步设置为,气动夹具还包括:

30.防滑垫,防滑垫安装在夹板夹紧部的底面;

31.其中,防滑垫远离夹紧部的一面开设有防滑纹。

32.本实用新型进一步设置为,夹具座包括:

33.支撑块,支撑块安装在工作台上;

34.安装板,安装板安装在支撑块上,且气缸安装在安装板上;

35.稳定结构,稳定结构安装在安装板顶端与夹板之间,且用于提高气缸推动夹板的稳定性。

36.本实用新型进一步设置为,稳定结构包括:

37.滑孔,滑孔开设在安装板上;

38.滑杆,滑杆滑动连接在与其相适配的滑孔内,且靠近夹板的一端贯穿夹板,并固定设有安装部;

39.其中,安装部呈正六边形,且滑杆与夹板之间固定连接。

40.本实用新型的有益效果为:

41.1.通过采用气动的方式对待加工件进行安装固定,从而在保证应对待加工件本身误差的情况下,有效提高待加工件的固定效果和稳定性;防止在铰孔的时候发生振动,避免造成待加工件报废和铰刀的损坏;

42.2.通过设置气动开关,从而便于对气缸的控制,提高对待加工件的上料和下料,提高工作效率。

附图说明

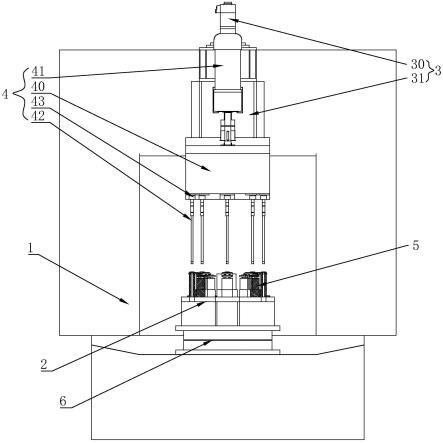

43.图1是本实用新型的结构示意图;

44.图2是本实用新型工作台处的俯视图;

45.图3是本实用新型工作台处的局部剖视图;

46.图4是本实用新型图3中a处的放大图;

47.附图中:1、机架;2、工作台;3、升降机构;30、第二电机;31、支撑板;4、铰珩机构;40、多轴器;41、第一电机;42、铰刀;43、铰刀座;5、气动夹具;50、气缸;51、夹板;510、夹紧部;52、铰珩孔;53、导向套;54、气动开关;55、防滑垫;6、分度器;7、夹具座;70、支撑块;71、安装板;72、稳定结构;720、滑孔;721、滑杆;722、安装部;8、预定位板。

具体实施方式

48.下面结合图1至图4以具体实施例对本实用新型作进一步描述:

49.实施例1:

50.本实施例提供了一种五刀八工位旋转式铰珩机,包括机架1和工作台2,工作台2连接在机架1下半部,还包括:

51.升降机构3,升降机构3安装在机架1上半部;

52.铰珩机构4,铰珩机构4安装连接在升降机构3上,且由升降机构3驱动上下滑动;

53.气动夹具5,气动夹具5为八个,且圆周等间距安装在工作台2上,并与铰珩机构4相对应设置;

54.其中,工作台2通过设有分度器6驱动,且分度器6安装在工作台2下方(分度器6为现有技术,为本领域技术人员能够获知,即包括分度器6上的分度盘以及驱动分度器6的电机,此处不多赘诉)。

55.本实施例可以看出,通过采用气动的方式对待加工件进行安装固定,从而在通过铰珩机构4铰孔时,保证应对待加工件本身误差的情况下,有效提高待加工件的固定效果和稳定性;防止在铰孔的时候发生振动,避免造成待加工件报废和铰刀42的损坏;而升降机构3便于驱动铰珩机构4上下移动,保证铰孔的进行,同时工作台2通过分度器6驱动,从而保证工作台2转动角度的精准度,防止存在偏差,对铰珩机构4铰孔造成影响。

56.实施例2:

57.本实施例中,除了包括实施例1的结构特征,进一步的,铰珩机构4包括:

58.多轴器40,多轴器40安装在升降机构3上;

59.第一电机41,第一电机41安装在升降机构3上,且驱动连接于多轴器40;

60.铰刀42,铰刀42可拆卸连接在设置于多轴器40底端的铰刀座43上,且由第一电机41经多轴器40驱动;

61.其中,铰刀42为五个,且圆周安装在多轴器40下方,并分别与五个气动夹具5相对应设置;两两相邻铰刀42中心的圆心角为45

°

(其中多轴器40为现有技术)。

62.本实施例可以看出,通过设置多轴器40,从而通过第一电机41经多轴器40驱动多把铰刀42,使得多把铰刀42的同步进行,提高多把铰刀42的工作效率,同时铰刀42与气动夹具5相对应设置,且两两相邻铰刀42中心的圆心角为45

°

,即空出三个加工位,依次分别为检测工位、下料工位和上料工位;同时五个铰刀42沿着工作台2转动的方向精度依次增加,即对每个待加工件进行五次铰孔加工,有效保证精度。

63.实施例3:

64.本实施例中,除了包括实施例2的结构特征,进一步的,升降机构3包括:

65.第二电机30,第二电机30安装在机架1顶端;

66.支撑板31,支撑板31通过丝杆传动经由第二电机30驱动上下滑动;

67.其中,多轴器40和第一电机41均优选采用螺栓安装在支撑板31上(同时,丝杆传动为现有技术,为本领域技术人员所知,此处不多赘诉)。

68.本实施例可以看出,通过丝杆传动,从而由第二电机30驱动支撑板31上下滑动,保证滑动的稳定性和高效性。

69.实施例4:

70.本实施例中,除了包括实施例3的结构特征,进一步的,还包括:

71.夹具座7,夹具座7为八个,且圆周等间距安装在工作台2上,气动夹具5安装在夹具座7上;

72.预定位板8,预定位板8安装在工作台2上,并分别与气动夹具5相对应设置;

73.其中,预定位板8横向截面呈l形。

74.本实施例可以看出,通过设置夹具座7,便于将气动夹具5安装在夹具座7上,提高气动夹具5的安装便捷性和稳定性,同时通过设置横向截面呈l形的预定位板8,从而便于员工的上料,通过平推待加工件,使得待加工件抵接预定位板8内的两个内壁,提高上料的便捷性,在待加工件两面分别抵接在预定位板8内的两个内壁时,再通过启动气动夹具5对待加工件进行固定,从而有效提高上料效率,保证生产效率,起到快速定位的效果,减少报废品的产生,提高加工效果和降低加工成本。

75.实施例5:

76.本实施例中,除了包括实施例4的结构特征,进一步的,气动夹具5包括;

77.气缸50,气缸50安装在夹具座7上;

78.夹板51,夹板51一侧连接在气缸50的输出端,另一侧向预定位板8延伸形成夹紧部510;

79.铰珩孔52,铰珩孔52开设在夹板51的夹紧部510上,并与铰刀42同轴心设置;

80.导向套53,导向套53安装在铰珩孔52内;

81.气动开关54,气动开关54安装在工作台2上,且用于控制气缸50;

82.其中,气缸50优选采用螺栓安装在夹具座7上,导向套53优选采用过盈配合安装在铰珩孔52内。

83.本实施例可以看出,通过启动开关控制气缸50,从而使得气缸50的使用更便捷高效,而导向套53可以对铰刀42起到一定的导向作用,避免在铰刀42和铰珩孔52同轴心存在轻微偏差时,能够及时纠正,防止造成待加工件的报废,提高加工效果和降低加工成本。

84.实施例6:

85.本实施例中,除了包括实施例5的结构特征,进一步的,气动夹具5还包括:

86.防滑垫55,防滑垫55安装在夹板51夹紧部510的底面;

87.其中,防滑垫55远离夹紧部510的一面开设有防滑纹;

88.其中,防滑垫55优选采用橡胶材质,并优选采用粘合连接。

89.本实施例可以看出,通过在夹板51夹紧部510的底面设置防滑垫55,提高夹板51与待加工件之间的摩擦阻力,进一步提高待加工件经过气动夹具5固定的效果以及稳定性,而防滑纹的设置,可以进一步提高防滑垫55效果。

90.实施例7:

91.本实施例中,除了包括实施例6的结构特征,进一步的,夹具座7包括:

92.支撑块70,支撑块70安装在工作台2上;

93.安装板71,安装板71安装在支撑块70上,且气缸50安装在安装板71上;

94.稳定结构72,稳定结构72安装在安装板71顶端与夹板51之间,且用于提高气缸50推动夹板51的稳定性;

95.其中,支撑块70与安装板71之间优选采用一体成型,且支撑块70与工作台2之间优

选采用焊接。

96.本实施例可以看出,通过设置支撑块70和安装板71,便于通过螺栓对气缸50进行安装,而通过稳定结构72来提高气缸50推动夹板51使得稳定性,保证夹板51上的铰珩孔52、导向套53以及铰刀42始终保持同轴心,避免铰珩孔52和导向套53与铰刀42的轴心发生偏差,影响铰孔效率,避免对铰刀42造成损坏。

97.实施例8:

98.本实施例中,除了包括实施例7的结构特征,进一步的,稳定结构72包括:

99.滑孔720,滑孔720开设在安装板71上;

100.滑杆721,滑杆721滑动连接在与其相适配的滑孔720内,且靠近夹板51的一端贯穿夹板51,并固定设有安装部722;

101.其中,安装部722呈正六边形,且滑杆721与夹板51之间固定连接;滑杆721与安装部722之间优选采用一体成型,且滑杆721与夹板51之间优选采用螺纹连接(便于安装和拆卸),也可采用过盈配合。

102.本实施例可以看出,通过滑杆721位于滑孔720内滑动,从而提高夹板51在气缸50作用下的稳定性,而安装部722呈正六边形,并且滑杆721与夹板51之间优选采用螺纹连接,从而有效提高滑杆721与夹板51之间的安装和拆卸,从而便于对滑杆721进行维修和更换,提高工作效率。

103.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1