一种集成轴承室的旋压机活动梁的制作方法

1.本实用新型主要涉及旋压机的技术领域,具体为一种集成轴承室的旋压机活动梁。

背景技术:

2.旋压机属于金属塑性成型机械,在其床身上面装有交流伺服系统,该系统中的旋轮架设有纵、横两个相互垂直的滑架,横向和纵向进给采用精密滚珠丝杠副,由伺服电机依次与同步带传动副及精密滚珠丝杠副相连接;在滑架下面设有精密滚珠直线导轨;在旋轮架的横向滑座的上面设有对芯模外形轮廓“拷贝”机构;控制伺服系统的数控系统装置及控制液压传动系统的可编程序控制器均分别与工业pc机相连,但是现有旋压机产生的晃动,影响工价旋压的尺寸,从而影响成品率。

技术实现要素:

3.为了改善上述背景技术的问题,本实用新型提供一种集成轴承室的旋压机活动梁。

4.本实用新型采用如下的技术方案:

5.一种集成轴承室的旋压机活动梁:包括主缸连接位、升降缸组连接位、立柱导向位、轴承安装位;所述主缸连接位包括主缸活塞杆安装孔、主缸活塞杆安装面、主缸活塞杆安装螺孔;所述升降缸组连接位包括辅助缸活塞杆安装孔、辅助缸活塞杆锁止面、辅助缸活塞杆锁母贴合面;所述立柱导向位包括导套安装孔、导套安装面、导套安装螺孔、导向位注油孔、空位;所述轴承安装位包括轴承室盖板安装位、轴承室盖板安装螺孔、下圆柱滚子轴承安装位、轴承空位、推力圆柱滚子轴承安装位、上轴让位、上圆柱滚子轴承安装位、润滑出油口。

6.进一步的,所述主缸连接位位于活动梁整体的中心,升降缸组连接位有四个连接孔,关于活动梁中心前后左右对称,四周分布有四个所述立柱导向位,关于活动梁中心前后左右对称,一个所述轴承安装位位于活动梁整体的中心,主缸连接位之下,整体形成前后宽中间窄的四方体导向座体结构。

7.进一步的,所述主缸连接位正中间加工有所述主缸活塞杆安装孔,所述主缸活塞杆安装孔的轴线与活动梁顶面垂直,用于与顶缸活塞杆的伸出尾端外径配合定位,使得活动梁整体可以在主缸的作用下向下运动,并传递主缸施加旋压机工作所需要的向下的压力,所述主缸活塞杆安装孔的上沿加工有主缸活塞杆安装面,该安装面与所述主缸活塞杆安装孔的轴线垂直,用于与活动梁的安装法兰面贴合,并加工有主缸活塞杆安装螺孔,通过螺栓或螺钉将其锁定于安装面上。

8.进一步的,所述升降缸组连接位加工有四个辅助缸活塞杆安装孔,关于活动梁中心前后左右对称,所述辅助缸活塞杆安装孔的轴线垂直于活动梁顶面,用于与辅助缸活塞杆的安装段外径配合定位,所述辅助缸活塞杆安装孔的上沿加工有所述辅助缸活塞杆锁止

面,用于限制活塞杆的轴向安装位置,其下沿加工有辅助缸活塞杆锁母贴合面,作为辅助缸活塞杆锁母贴合并紧的平面,活塞杆锁母与活塞杆的伸出尾端螺纹段配合,使活塞杆伸出端紧固在活动梁上,两个平面与所述辅助缸活塞杆安装孔的轴线垂直,两个所述辅助缸的活塞杆尾端与活动梁安装成一体,使得活动量整体可以在较小缸径的辅助缸的作用下向上快速回程。

9.进一步的,所述立柱导向位为通孔式结构,每个通孔的两端加工有两处所述导套安装孔,用于径向限制定位立柱导套,所述导套安装孔的外沿加工有所述导套安装面,成沉台式结构,用于限制导套的轴向位置并紧固,并加工有所述导套安装螺孔,通过螺栓或螺钉将导套锁定于安装面上,所述立柱导向位侧面上下位置加工有所述导向位注油孔,用于将润滑油注入导向位,除所述导套安装孔之外的通孔则为空位,用于储存导向作用的润滑油并避让导柱的导向运动。

10.进一步的,所述轴承安装位位于活动梁正中间,加工有轴承室盖板安装位,所述轴承室盖板安装位的轴线与活动梁顶面垂直,用于安装压紧圆柱滚子轴承的盖板,盖板上安装有密封圈,保证轴承室润滑油不泄露,所述轴承室盖板安装位法兰面加工有所述轴承室盖板安装螺孔,通过螺栓或螺钉将其锁定于安装面上,再依次加工有所述下圆柱滚子轴承安装位、所述轴承空位、所述推力圆柱滚子轴承安装位、所述上轴让位、所述上圆柱滚子轴承安装位,五个孔位中心均与所述轴承室盖板安装位在同一轴线上,活动梁后端加工有所述润滑出油口,用于外接润滑出油管,通过外接的循环润滑系统,可对4轴承安装位内的轴承进行润滑及冷却。

11.与现有技术相比,本实用新型的有益效果为:

12.本实用新型通过主缸连接位、升降缸组连接位、立柱导向位、轴承安装位,并通过主缸活塞杆安装孔、主缸活塞杆安装面、主缸活塞杆安装螺孔、辅助缸活塞杆安装孔、辅助缸活塞杆锁止面、辅助缸活塞杆锁母贴合面、导套安装孔、导套安装面、导套安装螺孔、导向位注油孔、空位、轴承室盖板安装位、轴承室盖板安装螺孔、下圆柱滚子轴承安装位、轴承空位、推力圆柱滚子轴承安装位、上轴让位、上圆柱滚子轴承安装位、润滑出油口的配合,整体形成前后宽,中间窄的四方体结构,工作过程中有效避开粗精旋轮机构总成,从而缩短立柱长度,可大大降低了旋压工件时整机产生的晃动,确保工件旋压后尺寸稳定,符合要求,提高产品成品率

13.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

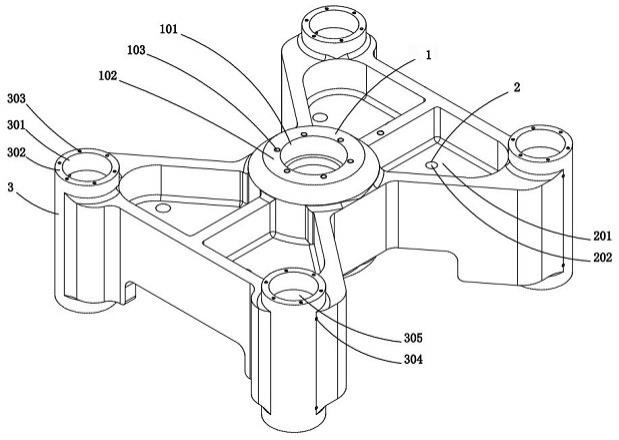

14.图1为本实用新型的活动梁结构俯视轴侧图;

15.图2为本实用新型的活动梁结构仰视轴侧图;

16.图3为本实用新型的主缸连接位结构示意图;

17.图4为本实用新型的升降缸组连接位结构剖视图;

18.图5为本实用新型的立柱导向位结构剖视图;

19.图6为本实用新型的轴承安装位结构剖视图。

20.图中:1、主缸连接位;101、主缸活塞杆安装孔;102、主缸活塞杆安装面;103、主缸活塞杆安装螺孔;2、升降缸组连接位;201、辅助缸活塞杆安装孔;202、辅助缸活塞杆锁止

面;203、辅助缸活塞杆锁母贴合面;3、立柱导向位;301、导套安装孔;302、导套安装面;303、导套安装螺孔;304、导向位注油孔;305、空位;4、轴承安装位;401、轴承室盖板安装位;402、轴承室盖板安装螺孔;403、下圆柱滚子轴承安装位;404、轴承空位;405、推力圆柱滚子轴承安装位;406、上轴让位;407、上圆柱滚子轴承安装位;408、润滑出油口。

具体实施方式

21.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

22.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同,本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.本实用新型的部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

25.请着重参照附图1-6,一种集成轴承室的旋压机活动梁,包括主缸连接位1、升降缸组连接位2、立柱导向位3、轴承安装位4;所述主缸连接位1包括主缸活塞杆安装孔101、主缸活塞杆安装面102、主缸活塞杆安装螺孔103;所述升降缸组连接位2包括辅助缸活塞杆安装孔201、辅助缸活塞杆锁止面202、辅助缸活塞杆锁母贴合面203;所述立柱导向位3包括导套安装孔301、导套安装面302、导套安装螺孔303、导向位注油孔304、空位305;所述轴承安装位4包括轴承室盖板安装位401、轴承室盖板安装螺孔402、下圆柱滚子轴承安装位403、轴承空位404、推力圆柱滚子轴承安装位405、上轴让位 406、上圆柱滚子轴承安装位407、润滑出油口408。

26.请着重参照附图1-6,所述主缸连接位1位于活动梁整体的中心,升降缸组连接位2有四个连接孔,关于活动梁中心前后左右对称,四周分布有四个所述立柱导向位3,关于活动梁中心前后左右对称,一个所述轴承安装位4位于活动梁整体的中心,主缸连接位1之下,整体形成前后宽中间窄的四方体导向座体结构。

27.请着重参照附图1、附图3,所述主缸连接位1正中间加工有所述主缸活塞杆安装孔101,所述主缸活塞杆安装孔101的轴线与活动梁顶面垂直,用于与顶缸活塞杆的伸出尾端外径配合定位,使得活动梁整体可以在主缸的作用下向下运动,并传递主缸施加旋压机工作所需要的向下的压力,所述主缸活塞杆安装孔101的上沿加工有主缸活塞杆安装面102,该安装面与所述主缸活塞杆安装孔101的轴线垂直,用于与活动梁的安装法兰面贴合,并加工有主缸活塞杆安装螺孔103,通过螺栓或螺钉将其锁定于安装面上。

28.请着重参照附图1、附图2、附图4,所述升降缸组连接位2加工有四个辅助缸活塞杆

安装孔201,关于活动梁中心前后左右对称,所述辅助缸活塞杆安装孔201的轴线垂直于活动梁顶面,用于与辅助缸活塞杆的安装段外径配合定位,所述辅助缸活塞杆安装孔201的上沿加工有所述辅助缸活塞杆锁止面202,用于限制活塞杆的轴向安装位置,其下沿加工有辅助缸活塞杆锁母贴合面203,作为辅助缸活塞杆锁母贴合并紧的平面,活塞杆锁母与活塞杆的伸出尾端螺纹段配合,使活塞杆伸出端紧固在活动梁上,两个平面与所述辅助缸活塞杆安装孔201的轴线垂直,两个所述辅助缸的活塞杆尾端与活动梁安装成一体后,使得活动量整体可以在较小缸径的辅助缸的作用下向上快速回程。

29.请着重参照附图1、附图5,所述立柱导向位3为通孔式结构,每个通孔的两端加工有两处所述导套安装孔301,用于径向限制定位立柱导套,所述导套安装孔301的外沿加工有所述导套安装面302,成沉台式结构,用于限制导套的轴向位置并紧固,并加工有所述导套安装螺孔303,通过螺栓或螺钉将导套锁定于安装面上,所述立柱导向位3侧面上下位置加工有所述导向位注油孔304,用于将润滑油注入导向位,除所述导套安装孔301之外的通孔则为空位305,用于储存导向用的润滑油并避让导柱的导向运动。

30.请着重参照附图1、附图2、附图6,所述轴承安装位4位于活动梁正中间,加工有轴承室盖板安装位401,所述轴承室盖板安装位 401的轴线与活动梁顶面垂直,用于安装压紧圆柱滚子轴承的盖板,盖板上安装有密封圈,保证轴承室润滑油不泄露,所述轴承室盖板安装位401法兰面加工有所述轴承室盖板安装螺孔402,通过螺栓或螺钉将其锁定于安装面上,再依次加工有所述下圆柱滚子轴承安装位 403、所述轴承空位404、所述推力圆柱滚子轴承安装位405、所述上轴让位406、所述上圆柱滚子轴承安装位407,五个孔位中心均与所述轴承室盖板安装位401在同一轴线上,活动梁后端加工有所述润滑出油口408,用于外接润滑出油管,通过外接的循环润滑系统,可对轴承安装位4内的轴承进行润滑及冷却。

31.本实用新型实施例一的一种集成轴承室的旋压机活动梁的实施原理为:

32.使用时,通过主缸连接位1、升降缸组连接位2、立柱导向位3、轴承安装位4,并通过主缸活塞杆安装孔101、主缸活塞杆安装面102、主缸活塞杆安装螺孔103、辅助缸活塞杆安装孔201、辅助缸活塞杆锁止面202、辅助缸活塞杆锁母贴合面203、导套安装孔301、导套安装面302、导套安装螺孔303、导向位注油孔304、空位305、轴承室盖板安装位401、轴承室盖板安装螺孔402、下圆柱滚子轴承安装位403、轴承空位404、推力圆柱滚子轴承安装位405、上轴让位406、上圆柱滚子轴承安装位407、润滑出油口408的配合,整体形成前后宽,中间窄的四方体结构,工作过程中有效避开粗精旋轮机构总成,从而缩短立柱长度,可大大降低了旋压工件时整机产生的晃动,确保工件旋压后尺寸稳定,符合要求,提高产品成品率。

33.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1