切割机用粉尘吸附装置的制作方法

1.本实用新型涉及一种切割机用粉尘吸附装置,属于切割机除尘技术领域。

背景技术:

2.切割机在切割的过程中,会产生大量的飞溅的粉尘,漂浮在空气中的轻粉尘会污染车间内的空气,同时重粉尘、铁屑或杂物四处飞溅,严重影响车间的工作环境,对操作工人的健康产生不利的影响,现有的切割机虽然设有防尘罩,但是不能很好的对粉尘进行收集处理,导致粉尘极易污染到空气中,对环境造成污染,对人体造成伤害。

3.现有中国专利号为202122039872.7,专利名称为一种切割机除尘装置的专利,包括底座,所述底座的底部固定安装有万向轮,所述底座的顶部设有切割装置,且切割装置上设有防尘罩,所述底座的顶部右侧开设有切割槽,所述底座的底部固定安装有与切割槽贯穿连接的第一吸尘管,所述底座的顶部左侧固定安装有定位桶,且定位桶的顶部转动安装有盖板,所述定位桶的内部放置有收集桶,所述定位桶和盖板的相对位置插接有销钉,所述盖板的顶部固定安装有贯穿连接的连接管,且连接管上方固定安装有贯穿连接的第二吸尘管,所述第一吸尘管远离切割槽的一端与连接管贯穿连接,所述第二吸尘管远离连接管的一端与防尘罩贯穿连接,所述盖板的内部固定安装有吸尘机构,其有益效果是便于更好的对切割装置产生的粉尘进行高效收集,使得粉尘不易污染环境,不易对人体造成伤害。但其还存在以下缺点:第一吸尘管与防尘罩的内部连通,使得被第一吸尘管吸附的粉尘需要先通过防尘罩的底部开口进入其内部再被吸入至第一吸尘管内,由于切割刀片占据了防尘罩底部开口的大部分区域,使得供粉尘进入防尘罩内部的区域较小,同时第一吸尘管的输入端距离切割刀片的底端较远,并且切割过程中高速旋转的切割刀片会影响防尘罩内部的粉尘进入第一吸尘管内,从而导致对粉尘的吸附效率低和吸附效果差的问题。

技术实现要素:

4.本实用新型目的在于提供一种切割机用粉尘吸附装置,解决了现有技术中存在的对粉尘的吸附效率低和吸附效果差的问题。

5.本实用新型的上述技术目的主要是通过以下技术方案解决的:一种切割机用粉尘吸附装置,包括切割机本体和吸尘组件,所述切割机本体至少包括切割刀片和位于切割刀片外侧的防尘罩,所述切割刀片下半部中的部分或全部延伸至防尘罩外部,所述吸尘组件至少包括第一吸尘管,所述第一吸尘管的输入端延伸至切割刀片位于防尘罩外部部分的径向外侧且第一吸尘管的输入端开口朝向切割刀片,所述第一吸尘管的输出端与外部吸尘设备连通。

6.本实用新型装置使用时,首先控制外部吸尘设备工作使其产生吸力,再通过切割刀片对工件进行切割,切割过程中产生的粉尘能够通过第一吸尘管的输入端吸入至其内部,最终被吸入至外部吸尘设备内进行收集,本实用新型通过第一吸尘管能够将切割过程中产生的粉尘沿切割刀片的延伸方向直接吸入其内部,使得粉尘无需先进入防尘罩内部能

够避免受到切割刀片高速旋转的影响,并且能够缩短第一吸尘管的输入端与切割刀片底端之间的距离,能够大大提升对粉尘的吸附效率和吸附效果。

7.作为优选,所述切割机本体还包括位于切割刀片下方的装夹底板和位于切割刀片横向后侧的主体部分,所述第一吸尘管的输入端位于切割机本体的主体部分一侧且位于装夹底板上方,所述第一吸尘管的输入端间接或直接与装夹底板形成固定连接。

8.通过在切割机本体还设有位于切割刀片下方的装夹底板和位于切割刀片横向后侧的主体部分,第一吸尘管的输入端位于切割机本体的主体部分一侧且位于装夹底板上方,第一吸尘管的输入端间接或直接与装夹底板形成固定连接,使得第一吸尘管能够从切割刀片的横向后侧对粉尘进行吸附,使得第一吸尘管的输入端开口垂直于切割刀片旋转方向所在的平面,以便在切割刀片逆时针高速旋转时能够利于粉尘向第一吸尘管的输入端开口一侧运动,能够进一步提升对粉尘的吸附效率和吸附效果。

9.作为优选,所述吸尘组件还包括间接或直接固定于装夹底板上的壳体,所述壳体至少包括用于固定支撑第一吸尘管的输入端的支撑板,所述支撑板位于切割机本体的主体部分一侧且从装夹底板的后侧竖直向上延伸,所述第一吸尘管的输入端横向贯穿支撑板并与其形成固定连接。

10.通过在吸尘组件还设有间接或直接固定于装夹底板上的壳体,壳体至少包括用于固定支撑第一吸尘管的输入端的支撑板,支撑板位于切割机本体的主体部分一侧且从装夹底板的后侧竖直向上延伸,第一吸尘管的输入端横向贯穿支撑板并与其形成固定连接,使得第一吸尘管的输入端能够稳定地固定在装夹底板上方,以便保证除尘工作的稳定进行,并且通过装夹底板与支撑板之间的配合能够对部分粉尘起到阻挡的作用,能够延长该部分粉尘停留在第一吸尘管输入端附近的时间,以便被第一吸尘管逐渐吸附,从而能够进一步提升吸附的效果。

11.作为优选,所述壳体还包括从装夹底板的后侧竖直向上并垂直于支撑板延伸的侧挡板,所述侧挡板、支撑板、切割机本体的主体部分和装夹底板之间构成一个前侧和顶部开口的储存空间,所述第一吸尘管的输入端与储存空间内部连通。

12.通过在壳体内还设有从装夹底板的后侧竖直向上并垂直于支撑板延伸的侧挡板,所述侧挡板、支撑板、切割机本体的主体部分和装夹底板之间构成一个前侧和顶部开口的储存空间,所述第一吸尘管的输入端与储存空间内部连通,能够有效地对切割过程中产生的粉尘进行阻挡,使得大部分粉尘能够长时间停留在储存空间内,以便被第一吸尘管逐渐吸附,从而能够进一步提升吸附的效果,并且能够将大部分粉尘聚集在储存空间内,能够进一步提升吸附的效率。

13.作为优选,所述壳体还包括从侧挡板的顶端朝向靠近切割刀片的一侧并垂直于侧挡板延伸的上挡板。

14.通过在壳体内还设有从侧挡板的顶端朝向靠近切割刀片的一侧并垂直于侧挡板延伸的上挡板,使得上挡板能够减小储存空间顶部开口的面积,能够降低从储存空间顶部开口跑出的粉尘量,以使尽可能多的粉尘停留在储存空间内,从而保证粉尘的吸附效率和吸附效果。

15.作为优选,所述第一吸尘管为圆管,所述第一吸尘管输入端开口的径向线与切割刀片的轴向中心线对齐。

16.通过将第一吸尘管设置为圆管,第一吸尘管输入端开口的径向线与切割刀片的轴向中心线对齐,使得第一吸尘管输入端的开口覆盖切割刀片轴向两侧相同的面积,以实现对切割刀片周围区域的粉尘进行均匀吸附,从而保证吸附的效果。

17.作为优选,所述第一吸尘管的输入端呈倾斜状,所述第一吸尘管的输入端朝向切割刀片的底端倾斜。

18.通过将第一吸尘管的输入端设置为呈倾斜状,第一吸尘管的输入端朝向切割刀片的底端倾斜,使得第一吸尘管的输入端能够对着切割刀片与工件接触的部位,即粉尘量最大的区域,能够进一步提升对粉尘的吸附效率和吸附效果。

19.作为优选,所述第一吸尘管输入端的最顶端高于切割刀片的最底端。

20.通过将第一吸尘管输入端的最顶端设置为高于切割刀片的最底端,由于切割过程中产生的粉尘会向上运动,使得第一吸尘管输入端能够处于吸附粉尘的较佳位置,以便实现对粉尘的高效吸附。

21.作为优选,所述装夹底板上开设有与切割刀片对应的切割槽,所述吸尘组件还包括固定安装于装夹底板底部的第二吸尘管,所述第二吸尘管的输入端与切割槽的底部连通,所述第二吸尘管的输出端与外部吸尘设备连通。

22.通过装夹底板上开设有与切割刀片对应的切割槽,吸尘组件还包括固定安装于装夹底板底部的第二吸尘管,第二吸尘管的输入端与切割槽的底部连通,第二吸尘管的输出端与外部吸尘设备连通,使得外部吸尘设备工作时第二吸尘管能够从切割槽一侧对粉尘进行吸附,通过与第一吸尘管的配合能够同时实现两个方向的吸附,使得吸附的效率和效果能够得到进一步提升。

23.作为优选,所述第二吸尘管为圆管,所述第二吸尘管输入端开口的径向线与切割槽宽度方向上的中心线对齐,所述第二吸尘管输入端开口的内径大于切割槽的宽度。

24.通过将第二吸尘管设置为圆管,第二吸尘管输入端开口的径向线与切割槽宽度方向上的中心线对齐,第二吸尘管输入端开口的内径大于切割槽的宽度,使得第二吸尘管的输入端具有足够大的吸附面积,以保证吸附的效率和吸附的效果。

25.因此,本实用新型能够将切割过程中产生的粉尘直接吸附进行收集,使得粉尘无需先进入防尘罩内部能够避免受到切割刀片高速旋转的影响,并且能够缩短第一吸尘管的输入端与切割刀片底端之间的距离,能够大大提升对粉尘的吸附效率和吸附效果。

附图说明

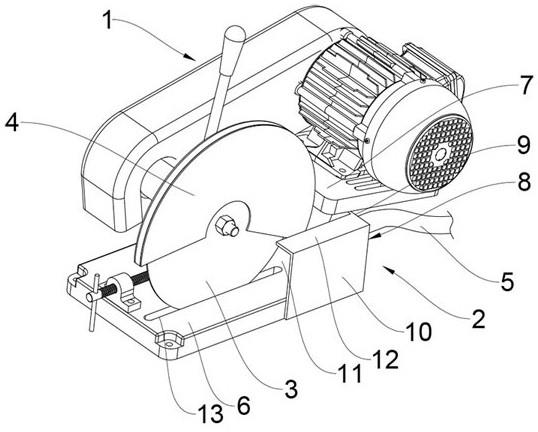

26.图1是本实用新型的立体结构示意图;

27.图2是本实用新型中吸尘组件的部分结构示意图;

28.图3是本实用新型中吸尘组件的部分结构示意图;

29.图4是本实用新型中装夹底板的俯视结构示意图。

30.附图中标记分述如下:1、切割机本体;2、吸尘组件;3、切割刀片;4、防尘罩;5、第一吸尘管;6、装夹底板;7、主体部分;8、壳体;9、支撑板;10、侧挡板;11、储存空间;12、上挡板;13、切割槽;14、第二吸尘管。

具体实施方式

31.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

32.如图1所示,本实用新型所述的一种切割机用粉尘吸附装置,包括切割机本体1和吸尘组件2,切割机本体1至少包括切割刀片3和位于切割刀片3外侧的防尘罩4,切割刀片3呈圆盘状,防尘罩4的内形与切割刀片3的外形相适配,切割刀片3下半部中的部分或全部延伸至防尘罩4外部,切割机本体1还包括位于切割刀片3下方的装夹底板6和位于切割刀片3横向后侧的主体部分7,装夹底板6上开设有与切割刀片3对应的切割槽13,切割槽13为平行于装夹底板6长度方向延伸的条形槽,第一吸尘管5的输入端位于切割机本体1的主体部分7一侧且位于装夹底板6上方,主体部分7包括机身和用于驱动切割刀片3作旋转运动的驱动组件,第一吸尘管5的输入端间接或直接与装夹底板6形成固定连接。

33.如图1和图2所示,吸尘组件2至少包括第一吸尘管5,其中第一吸尘管5为软管,第一吸尘管5的输入端延伸至切割刀片3位于防尘罩4外部部分的径向外侧且第一吸尘管5的输入端开口朝向切割刀片3,第一吸尘管5的输出端与外部吸尘设备连通,其中该外部吸尘设备可以是吸尘器,也可以是能产生吸力的部件,第一吸尘管5为圆管,第一吸尘管5输入端开口的径向线与切割刀片3的轴向中心线对齐,第一吸尘管5的输入端呈倾斜状,第一吸尘管5的输入端朝向切割刀片3的底端倾斜,第一吸尘管5输入端的最顶端高于切割刀片3的最底端。

34.如图3和图4所示,吸尘组件2还包括固定安装于装夹底板6底部的第二吸尘管14,其中第二吸尘管14为软管,第二吸尘管14的输入端与切割槽13的底部连通,第二吸尘管14的输出端与外部吸尘设备连通,第二吸尘管14为圆管,第二吸尘管14输入端开口的径向线与切割槽13宽度方向上的中心线对齐,第二吸尘管14输入端开口的内径大于切割槽13的宽度。

35.如图1和图2所示,吸尘组件2还包括间接或直接固定于装夹底板6上的壳体8,壳体8至少包括用于固定支撑第一吸尘管5的输入端的支撑板9,支撑板9位于切割机本体1的主体部分7一侧且从装夹底板6的后侧竖直向上延伸,第一吸尘管5的输入端横向贯穿支撑板9并与其形成固定连接,壳体8还包括从装夹底板6的后侧竖直向上并垂直于支撑板9延伸的侧挡板10,侧挡板10、支撑板9、切割机本体1的主体部分7和装夹底板6之间构成一个前侧和顶部开口的储存空间11,第一吸尘管5的输入端与储存空间11内部连通,8还包括从侧挡板10的顶端朝向靠近切割刀片3的一侧并垂直于侧挡板10延伸的上挡板12。

36.本实施例具体实施时,首先控制外部吸尘设备工作使其产生吸力,再通过切割刀片3对工件进行切割,切割过程中产生的粉尘一部分能够通过第一吸尘管5的输入端吸入至其内部,另一部分能够通过第二吸尘管14的输入端吸入至其内部,最终被吸入至外部吸尘设备内进行收集。

37.本实用新型能够将切割过程中产生的粉尘直接吸附进行收集,使得粉尘无需先进入防尘罩内部能够避免受到切割刀片高速旋转的影响,并且能够缩短第一吸尘管的输入端与切割刀片底端之间的距离,能够大大提升对粉尘的吸附效率和吸附效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1