灯杆卷筒钢板裁剪装置的制作方法

1.本实用新型属于灯杆加工设备技术领域,具体涉及一种灯杆卷筒钢板裁剪装置。

背景技术:

2.路灯是市政工程的重要项目,常见的路灯大多采用自下而上逐渐变细的圆形灯杆,由于杆体具有一定的锥度,因此没有成型的无缝钢管直接使用,需要通过梯形的钢板卷筒后焊接而成,当然,灯杆的锥度相对较小,为加工方便,企业通常将钢卷开平形成的矩形条板一切为二形成两个直角梯形钢板,每个直角梯形钢板能够卷制一根灯杆。

3.目前,卷筒钢板的裁剪通常采用滚切机进行切割,利用滚切机的上下两个交错相切的圆盘滚刀进行剪切,但是由于缺少便捷的固定装置,在裁剪之前需要人工用卷尺测量并划出待裁钢板的切割线,然后目测切割线与与滚切机的圆盘滚刀完全对齐后进行钢板固定,固定完成后使待裁钢板经过滚切机进行切割,这种方式不仅效率低下,而且由于裁切位置完全依赖人工测量,因此无法保证切割位置的精准度,影响最终产品质量。

技术实现要素:

4.本实用新型实施例提供一种灯杆卷筒钢板裁剪装置,旨在提高卷筒钢板裁切效率和质量。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种灯杆卷筒钢板裁剪装置,包括导轨、滚切机构,以及滑车;滚切机构设于导轨的侧方,用于滚压切割待裁钢板;滑车走行于导轨上,滑车上具有夹板机构和定位组件,夹板机构用于夹持待裁钢板的一侧,定位组件具有两个分别抵接于待裁钢板的夹持侧两端的定位端;其中,两个定位端用于与夹板机构配合将待裁钢板固定为待裁状态,且在待裁状态时,待裁钢板的切割线与滚切机构的输出端对齐;滚切机构上具有适于待裁钢板的悬空侧穿行的避让槽口。

6.在一种可能的实现方式中,夹板机构包括:

7.底梁,固定连接于滑车上,且与滚切机构的输出端高度平齐;

8.顶梁,固定连接于滑车上,且位于底梁的正上方;

9.多个伸缩压紧件,沿顶梁的轴向间隔固定于顶梁上,伸缩压紧件的输出端向下穿过顶梁,用于与底梁配合夹紧待裁钢板。

10.一些实施例中,底梁上沿其轴向间隔分布有多个嵌槽,每个嵌槽内均设有能够弹出嵌槽以支撑待裁钢板的弹性支撑件,弹性支撑件包括滚珠和弹簧,其中,弹簧位于滚珠和嵌槽的槽底之间。

11.示例性的,伸缩压紧件包括:

12.液压缸,固定连接于顶梁的顶壁上,输出端穿过顶梁并延伸至顶梁和底梁之间;

13.压板,与液压缸的输出延伸端连接,用于抵压待裁钢板。

14.举例说明,压板的中心设有球铰接头,液压缸的输出端设有适于连接球铰接头的球铰套。

15.在一种可能的实现方式中,定位组件包括:

16.第一顶推件,设于滑车的一端,且位于滑车远离滚切机构的一侧,用于抵接待裁钢板的夹持侧的角部;

17.第二顶推件,设于滑车的另一端,且与第一顶推件位于滑车的同一侧,用于抵接待裁钢板的夹持侧的侧边。

18.一些实施例中,第一顶推件包括:

19.第一螺套,水平固定连接于滑车上,且与夹板机构平齐;

20.第一螺杆,穿过第一螺套且与第一螺套旋接配合,远离滚切机构的一端设有第一操作部;

21.第一楔顶块,沿第一螺杆的轴向滑动连接于滑车上,且与第一螺杆远离第一操作部的一端转动连接,第一楔顶块具有第一竖直楔尖,第一竖直楔尖与待裁钢板的夹持侧的侧边抵接;

22.挡板,与第一楔顶块固定连接,一端朝向远离第一操作部的方向弯折延伸,且延伸端用于抵接待裁钢板的夹持侧的端壁。

23.示例性的,第二顶推件包括:

24.第二螺套,水平固定连接于滑车上,且与夹板机构平齐;

25.第二螺杆,穿过第二螺套且与第二螺套旋接配合,远离滚切机构的一端设有第二操作部;

26.第二楔顶块,沿第二螺杆的轴向滑动连接于滑车上,且与第二螺杆远离第二操作部的一端转动连接,第二楔顶块具有第二竖直楔尖,第二竖直楔尖与待裁钢板的夹持侧的侧边抵接。

27.一些实施例中,滑车远离滚切机构的一侧设有多个退料油缸,多个退料油缸沿导轨的轴向间隔分布,且与夹板机构的高度平齐,用于配合顶推裁切完成的钢板。

28.一些实施例中,灯杆卷筒钢板裁剪装置还包括:

29.上料平台,与滚切机构位于导轨的同一侧,且与夹板机构的高度平齐,用于承接并支撑待裁钢板;

30.下料平台,与上料平台分别位于滚切机构的两侧,且与夹板机构的高度平齐,用于承接并支撑裁切完成的钢板。

31.本实用新型提供的灯杆卷筒钢板裁剪装置的有益效果在于:与现有技术相比,本实用新型灯杆卷筒钢板裁剪装置,直接将待裁钢板的一侧伸入夹持机构与定位组件的两个定位端进行抵接定位,即可使待裁钢板的切割线与滚切机构的输出端对齐,然后通过夹板机构将待裁钢板夹紧固定,随后利用滑车带动固定后的待裁钢板经过滚切机构,即可使滚切机构沿着切割线对待裁钢板进行切割,无需进行人工划线和测量,不仅能够提高卷筒钢板的裁剪效率,还能够保证待裁钢板的切割位置精度,提高切割完成后的钢板的一致性,提升产品质量。

附图说明

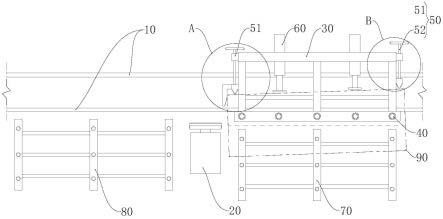

32.图1为本实用新型实施例提供的灯杆卷筒钢板裁剪装置的俯视示意图;

33.图2为本实用新型实施例采用的滚切机构的结构示意图;

34.图3为本实用新型实施例采用的夹板机构的正视结构示意图;

35.图4为图1中a处的局部放大结构示意图;

36.图5为图1中b处的局部放大结构示意图;

37.图6为图3中c处的局部放大结构示意图;

38.图7为待裁钢板的结构示意图。

39.图中:10、导轨;20、滚切机构;21、避让槽口;30、滑车;40、夹板机构;41、底梁;411、嵌槽;412、弹性支撑件;4121、滚珠;4122、弹簧;42、顶梁;43、伸缩压紧件;431、液压缸;4311、球铰套;432、压板;4321、球铰接头;50、定位组件;51、第一顶推件;511、第一螺套;512、第一螺杆; 5121、第一操作部;513、第一楔顶块;514、挡板;52、第二顶推件;521、第二螺套;522、第二螺杆;5221、第二操作部;523、第二楔顶块;60、退料油缸;70、上料平台;80、下料平台;90、待裁钢板;901、切割线。

具体实施方式

40.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

41.请一并参阅图1至图3及图7,现对本实用新型提供的灯杆卷筒钢板裁剪装置进行说明。所述灯杆卷筒钢板裁剪装置,包括导轨10、滚切机构20,以及滑车30;滚切机构20设于导轨10的侧方,用于滚压切割待裁钢板90;滑车30走行于导轨10上,滑车30上具有夹板机构40和定位组件50,夹板机构40 用于夹持待裁钢板90的一侧,定位组件50具有两个分别抵接于待裁钢板90 的夹持侧两端的定位端;其中,两个定位端用于与夹板机构40配合将待裁钢板 90固定为待裁状态,且在待裁状态时,待裁钢板90的切割线901与滚切机构 20的输出端对齐;滚切机构20上具有适于待裁钢板90的悬空侧穿行的避让槽口21。

42.需要说明的是,滚切机构20为薄板常用的一种裁剪方式,参见图2,其具体原理是利用左右交错、上下啮合的两个盘型滚刀的啮合边缘对板材进行切割,为成熟设备及工艺,在此不再详述;本实施例中滑车30能够在导轨10上走行,其具体可理解为具有自驱动能力的轨道车辆;定位组件50的定位原理在于利用对待裁钢板90的夹持侧两端的抵接,能够使待裁钢板90呈现出固定的角度和悬空量,从而能够在夹板机构40夹紧待裁钢板90后,使待裁钢板90的切割线 901(应理解,此线是虚拟线,实际操作并不需要进行划线)能够准确对齐滚切机构20的输出端(即切割刃口),夹紧后只需滑车30沿导轨10走行,即可使待裁钢板90经过滚切机构20进行切割,当然,由于待裁钢板90具有一定的悬空量,因此滚切机构20上设有能够避让其悬空侧的避让槽口21。

43.本实施例提供的灯杆卷筒钢板裁剪装置,与现有技术相比,直接将待裁钢板90的一侧伸入夹持机构与定位组件50的两个定位端进行抵接定位,即可使待裁钢板90的切割线901与滚切机构20的输出端对齐,然后通过夹板机构40 将待裁钢板90夹紧固定,随后利用滑车30带动固定后的待裁钢板90经过滚切机构20,即可使滚切机构20沿着切割线901对待裁钢板90进行切割,无需进行人工划线和测量,不仅能够提高卷筒钢板的裁剪效率,还能够保证待裁钢板 90的切割位置精度,提高切割完成后的钢板的一致性,提升产品质量。

44.在一些实施例中,参见图3及图6,夹板机构40包括底梁41、顶梁42,以及多个伸缩

压紧件43;其中,底梁41固定连接于滑车30上,且与滚切机构 20的输出端高度平齐;顶梁42固定连接于滑车30上,且位于底梁41的正上方;多个伸缩压紧件43沿顶梁42的轴向间隔固定于顶梁42上,伸缩压紧件 43的输出端向下穿过顶梁42,用于与底梁41配合夹紧待裁钢板90。伸缩压紧件43具体可以是气缸、油缸、电动推杆等能够输出抵压作用力的元件,在定位组件50将待裁钢板90的位置定位完成后,伸缩压紧件43的输出端向下伸长并抵压在待裁钢板90上,从而与底梁41配合将待裁钢板90固定,由于底梁41 的高度与裁切机构的输出端平齐,因此待裁钢板90随滑车30走行即可准确进入滚切机构20的输出端完成切割,固定方式稳定可靠。

45.在本实施例中,参见图6,底梁41上沿其轴向间隔分布有多个嵌槽411,每个嵌槽411内均设有能够弹出嵌槽411以支撑待裁钢板90的弹性支撑件412,弹性支撑件412包括滚珠4121和弹簧4122,其中,弹簧4122位于滚珠4121 和嵌槽411的槽底之间。为了避免待裁钢板90伸入夹板机构40内部时出现大面积磨损,或者因待裁钢板90与底梁41之间的接触面积过大而导致摩擦阻力太大,进而导致待裁钢板90的推入难度高的情况,在此设置了弹性支撑件412,由于弹簧4122能够弹性支撑滚珠4121,从而使滚珠4121的顶部边缘位置伸出嵌槽411的口部支撑在待裁钢板90的下板面上,从而使待裁钢板90与底梁41 之间形成一定的间隙,也就是说,在推动待裁钢板90的过程中,待裁钢板90 是在多个弹性支撑件412的配合支撑作用下处于悬空的状态,同时利用滚珠 4121的滚动作用,从而能够大大降低待裁钢板90的推入阻力,降低操作难度,当待裁钢板90通过定位组件50定位完成后,伸缩压紧件43下压待裁钢板90,此时滚珠4121受力压锁弹簧4122而缩回嵌槽411内部,确保夹紧时待裁钢板 90与底梁41的顶壁能够无缝贴合,以保证夹紧固定稳定性。

46.作为上述伸缩压紧件43的一种具体结构方式,请参阅图6,伸缩压紧件43 包括液压缸431及压板432;其中,液压缸431固定连接于顶梁42的顶壁上,输出端穿过顶梁42并延伸至顶梁42和底梁41之间;压板432与液压缸431 的输出延伸端连接,用于抵压待裁钢板90。具体的,压板432的中心设有球铰接头4321,液压缸431的输出端设有适于连接球铰接头4321的球铰套4311。采用液压缸431能够提供充分的压紧力,同时利用压板432能够提高与待裁钢板90的接触面积,从而能够提高待裁钢板90的固定稳定性,当然,为了确保压板432与待裁钢板90的贴合紧密性,在此采用压板432与液压缸431的输出端通过球铰链结构进行连接的方式,能够是压板432随意摆动,能够保证即使待裁钢板90的平整度欠佳也能够使压板432与待裁钢板90的板面进行无缝贴合,从而进一步提升固定稳定性。

47.作为上述定位组件50的一种具体实施方式,请参阅图1、图4及图5,定位组件50包括第一顶推件51和第二顶推件52;其中,第一顶推件51设于滑车30的一端,且位于滑车30远离滚切机构20的一侧,用于抵接待裁钢板90 的夹持侧的角部;第二顶推件52设于滑车30的另一端,且与第一顶推件51 位于滑车30的同一侧,用于抵接待裁钢板90的夹持侧的侧边。

48.应当理解,由于卷筒钢板需要裁切为直角梯形结构,因此需要固定为倾斜的状态,在此通过第一顶推件51能够对待裁钢板90的夹持侧角部进行抵接定位,也就是说,第一顶推件51既能够与待裁钢板90的夹持侧的侧边抵接,也能够与待裁钢板90的夹持侧的端壁进行抵接,如此便能够确定待裁钢板90的一端悬空量,然后利用第二顶推件52对待裁钢板90的夹持侧的侧边靠近其另一端的位置进行抵接,从而能够确定待裁钢板90相对于其长轴方向的倾斜角度,使待裁钢板90的切割线901能够与导轨10的轴向一致,并与滚切机构20 的

输出端对齐,定位方式简单准确,且能够通过调整顶推量调整待裁钢板90 的切割线901位置,从而适应不用尺寸的待裁钢板90的切割定位,通用性高。

49.在本实施例中,请参阅图4,第一顶推件51包括第一螺套511、第一螺杆 512、第一楔顶块513,以及挡板514;其中,第一螺套511水平固定连接于滑车30上,且与夹板机构40平齐;第一螺杆512穿过第一螺套511且与第一螺套511旋接配合,远离滚切机构20的一端设有第一操作部5121;第一楔顶块 513沿第一螺杆512的轴向滑动连接于滑车30上,且与第一螺杆512远离第一操作部5121的一端转动连接,第一楔顶块513具有第一竖直楔尖,第一竖直楔尖与待裁钢板90的夹持侧的侧边抵接;挡板514与第一楔顶块513固定连接,一端朝向远离第一操作部5121的方向弯折延伸,且延伸端用于抵接待裁钢板 90的夹持侧的端壁。

50.参见图5,第二顶推件52包括第二螺套521、第二螺杆522,以及第二楔顶块523;其中,第二螺套521水平固定连接于滑车30上,且与夹板机构40 平齐;第二螺杆522穿过第二螺套521且与第二螺套521旋接配合,远离滚切机构20的一端设有第二操作部5221;第二楔顶块523沿第二螺杆522的轴向滑动连接于滑车30上,且与第二螺杆522远离第二操作部5221的一端转动连接,第二楔顶块523具有第二竖直楔尖,第二竖直楔尖与待裁钢板90的夹持侧的侧边抵接。

51.一些可能的实现方式中,如图1所示,滑车30远离滚切机构20的一侧设有多个退料油缸60,多个退料油缸60沿导轨10的轴向间隔分布,且与夹板机构40的高度平齐,用于配合顶推裁切完成的钢板。在裁切完成后,悬空侧的钢板能够直接落料,而夹持侧的钢板需要退料,在此为了进一步提高作业效率,采用多个退料油缸60配合将切割完成的钢板推出夹板机构40,避免人工退料影响作业效率。

52.需要说明的是,在本实施例中,参见图1,灯杆卷筒钢板裁剪装置还包括上料平台70和下料平台80;其中,上料平台70与滚切机构20位于导轨10的同一侧,且与夹板机构40的高度平齐,用于承接并支撑待裁钢板90;下料平台80与上料平台70分别位于滚切机构20的两侧,且与夹板机构40的高度平齐,用于承接并支撑裁切完成的钢板。

53.通过设置上料平台70能够与前序工位对接,然后在待裁钢板90与夹板机构40对齐后只需在上料平台70上推动待裁钢板90至与定位组件50的两个定位端抵接的状态即可,操作简单高效,同时设置下料平台80,一方面能够使待裁钢板90的悬空侧在切割完成后直接落至下料平台80上,另一方面待裁钢板 90的夹持侧在切割完成后进行退料时也能够直接推至下料平台80上,然后由下料平台80上转移至下序卷筒工位即可,操作简单方便,有利于提升作业效率。

54.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1