一种多工位多轴式加工设备的制作方法

1.本实用新型涉及一种加工设备,特别是一种多工位多轴式加工设备。

背景技术:

2.加工设备是一种用于产品加工的设备,而多工位多轴式加工设备则是一种具有多个工位且同时利用多轴同时对多个产品进行加工的加工设备,一些产品在一个加工工位加工完成后,还需经历其它几个加工工位,才能彻底完成自身的加工,而加工设备都具有电机等驱动设备,因此当加工设备运行时,加工设备则会不可避免的出现震动的情况,最终加工设备上的震动力则会导致加工设备上的多个工位皆发生震动,当工位震动时,位于工位上进行加工的产品的加工精度极易出现偏差,若是产品在每一个工位上加工时皆出现加工精度偏差的情况,最终加工完成的产品的加工质量则会受到严重影响。

技术实现要素:

3.本实用新型要解决现有的技术问题是提供一种多工位多轴式加工设备,它能够在自身震动时有效对震动力进行缓冲,有效避免震动力对加工工位造成影响,从而保证产品完成加工后的加工精度。

4.本实用新型解决上述技术问题采用的技术方案为:

5.本实用新型公开一种多工位多轴式加工设备,包括机身、设于机身下方的机座,其特征在于:所述机座下表面设有一缓冲槽;所述缓冲槽槽底设有一与其同轴的分隔管;所述分隔管外壁与缓冲槽内壁之间具有一环形的缓冲腔;所述缓冲槽下侧槽口设有与其相匹配的感震板,感震板下表面与机座下表面共面;所述感震板上表面设有一橡胶垫,橡胶垫上表面与分隔管下端面相贴合;所述橡胶垫外边沿向上延伸出一与缓冲腔相匹配的密封圈,橡胶垫与密封圈一体成型,密封圈为橡胶材质;所述密封圈上端面与缓冲腔上侧腔壁之间设有一辅助缓冲装置;所述分隔管上部内设有一缓冲气囊,缓冲气囊上表面与缓冲槽槽底相贴合,缓冲气囊外周面与分隔管内壁相贴合;所述橡胶垫中心设有一中心孔;所述感震板上表面中心设有一顶杆;所述顶杆上端向上穿入至分隔管内并设有一顶板,顶板上表面与缓冲气囊下表面相贴合;所述顶板下表面与橡胶垫上表面之间设有一套于顶杆外的内弹簧。

6.所述辅助缓冲装置包括一设于密封圈上端面的嵌槽,嵌槽呈环形;所述嵌槽内设有一压管;所述压管上端设有与密封圈上端面相贴合的压板;所述压板呈环形,压板内壁与缓冲腔内侧腔壁相贴合,压板外壁与缓冲腔外侧腔壁相贴合;所述压板上表面与缓冲腔上侧腔壁之间设有一套于分隔管外的外弹簧。

7.所述压板上表面设有一呈环形的进气孔;所述压管下部内壁、外壁皆设有若干呈圆周均匀分布的出气孔,出气孔与进气孔相贯通。

8.所述机座外壁设有若干均匀分布的第一隐藏孔;所述第一隐藏孔孔底中心设有与缓冲腔上部相贯通的第一螺孔;第一螺丝螺接于第一螺孔内,第一螺丝的头部与第一隐藏孔孔底相贴合;所述分隔管上端内壁设有若干呈圆周均匀分布的卡孔;所述缓冲腔上部设

有若干与卡孔相贯通的限位孔;所述限位孔与卡孔同轴,限位孔直径向着机座中心方向逐渐递减,限位孔内端直径大于卡孔直径;所述缓冲气囊上部外壁设有若干与卡孔位置相对应的通气接头,通气接头与缓冲气囊内部空间相贯通;所述限位孔内设有与其相匹配的限位头,限位头外壁与限位孔内壁相贴合;所述限位头内端端面中心设有第二螺孔,限位头外端端面中心设有与第二螺孔相贯通的正六边形拆装槽;所述通气接头外端向外穿过卡孔并螺接于限位头内。

9.所述第一隐藏孔孔底设有一呈环形的密封槽,密封槽将第一螺孔外端孔口围合在内;所述密封槽内设有与其相匹配的o型圈。

10.所述缓冲槽下侧槽口内壁设有一呈环形的外限位台阶;所述感震板下表面外边沿设有一呈环形的内限位台阶;所述外限位台阶上设有一与内限位台阶相贴合的限位板,限位板下表面、机座下表面以及感震板下表面共面;所述外限位台阶上设有若干呈圆周均匀分布的第三螺孔;所述限位板下表面设有若干与第三螺孔同轴的第二隐藏孔;所述第二隐藏孔通过第一穿孔与第三螺孔相贯通;第二螺丝向上穿过第一穿孔并螺接于第三螺孔内,第二螺丝的头部与第二隐藏孔孔底相贴合。

11.所述机座上部设有一引管孔,引管孔下端与分隔管内部空间相贯通;所述缓冲气囊上表面设有与其内部空间相贯通的进气管;所述进气管外端外管向外穿出至引管孔并设有一进气接头;所述进气接头外螺接有一密封盖;所述机座外壁设有一与密封盖相匹配的限位结构。

12.所述限位结构包括设于机座外壁上的限位块,限位块位于进气接头正上方;所述机座外壁上设有第四螺孔;所述限位块外壁上设有与第四螺孔相贯通的第二穿孔;第三螺丝向内穿过第二穿孔并螺接于第四螺孔内,第三螺丝的头部与限位块外壁相贴合;所述限位块外端下表面设有一限位臂;所述限位臂下端面中部设有一限位缺口;所述进气接头外壁设有一呈环形的卡槽,卡槽位置与限位缺口位置相对应;所述进气接头位于限位缺口内,限位缺口内壁卡入至卡槽内。

13.所述顶板下表面中心设有第五螺孔,顶杆上端螺接于第五螺孔内。

14.本实用新型的有益效果是:

15.与现有技术相比,采用本实用新型结构的多工位多轴式加工设备可通过橡胶垫、缓冲气囊、内弹簧与外弹簧形成多道缓冲,对机座传递至感震板上的震动力进行有效缓冲减震,从而实现对机座上的震动力的缓冲减震,有效消除震动力对设于机座上的机身的影响,保证各个加工工位对产品进行加工时的稳定性,从而保证产品加工完成后的加工精度。

附图说明

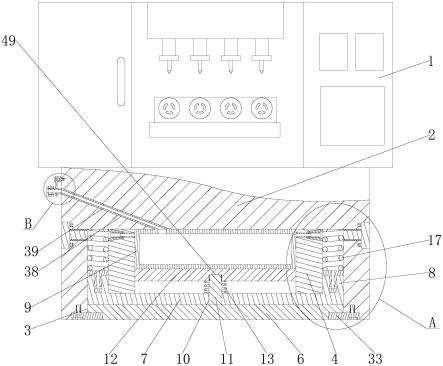

16.图1是本实用新型多工位多轴式加工设备的结构示意图;

17.图2是图1的a部的放大图;

18.图3是图1的b部的放大图。

具体实施方式

19.下面结合附图和具体实施方式对本发明作进一步详细的说明:

20.请参阅图1至图3,本实用新型提供一种多工位多轴式加工设备,包括机身1、设于

机身1下方的机座2,所述机座2下表面设有一缓冲槽3;所述缓冲槽3槽底设有一与其同轴的分隔管4;所述分隔管4外壁与缓冲槽3内壁之间具有一环形的缓冲腔5;所述缓冲槽3下侧槽口设有与其相匹配的感震板6,感震板6下表面与机座2下表面共面;所述感震板6上表面设有一橡胶垫7,橡胶垫7上表面与分隔管4下端面相贴合;所述橡胶垫7外边沿向上延伸出一与缓冲腔5相匹配的密封圈8,橡胶垫7与密封圈8一体成型,密封圈8为橡胶材质;所述密封圈8上端面与缓冲腔5上侧腔壁之间设有一辅助缓冲装置;所述分隔管4上部内设有一缓冲气囊9,缓冲气囊9上表面与缓冲槽3槽底相贴合,缓冲气囊9外周面与分隔管4内壁相贴合;所述橡胶垫7中心设有一中心孔10;所述感震板6上表面中心设有一顶杆11;所述顶杆11上端向上穿入至分隔管4内并设有一顶板12,顶板12上表面与缓冲气囊9下表面相贴合;所述顶板12下表面与橡胶垫7上表面之间设有一套于顶杆11外的内弹簧13。

21.所述辅助缓冲装置包括一设于密封圈8上端面的嵌槽14,嵌槽14呈环形;所述嵌槽14内设有一压管15;所述压管15上端设有与密封圈8上端面相贴合的压板16;所述压板16呈环形,压板16内壁与缓冲腔5内侧腔壁相贴合,压板16外壁与缓冲腔5外侧腔壁相贴合;所述压板16上表面与缓冲腔5上侧腔壁之间设有一套于分隔管4外的外弹簧17。

22.所述压板16上表面设有一呈环形的进气孔18;所述压管15下部内壁、外壁皆设有若干呈圆周均匀分布的出气孔19,出气孔19与进气孔18相贯通。

23.所述机座2外壁设有若干均匀分布的第一隐藏孔20;所述第一隐藏孔20孔底中心设有与缓冲腔5上部相贯通的第一螺孔21;第一螺丝22螺接于第一螺孔21内,第一螺丝22的头部与第一隐藏孔20孔底相贴合;所述分隔管4上端内壁设有若干呈圆周均匀分布的卡孔23;所述缓冲腔5上部设有若干与卡孔23相贯通的限位孔24;所述限位孔24与卡孔23同轴,限位孔24直径向着机座2中心方向逐渐递减,限位孔24内端直径大于卡孔23直径;所述缓冲气囊9上部外壁设有若干与卡孔23位置相对应的通气接头25,通气接头25与缓冲气囊9内部空间相贯通;所述限位孔24内设有与其相匹配的限位头26,限位头26外壁与限位孔24内壁相贴合;所述限位头26内端端面中心设有第二螺孔27,限位头26外端端面中心设有与第二螺孔27相贯通的正六边形拆装槽28;所述通气接头25外端向外穿过卡孔23并螺接于限位头26内。

24.所述第一隐藏孔20孔底设有一呈环形的密封槽29,密封槽29将第一螺孔21外端孔口围合在内;所述密封槽29内设有与其相匹配的o型圈30。

25.所述缓冲槽3下侧槽口内壁设有一呈环形的外限位台阶31;所述感震板6下表面外边沿设有一呈环形的内限位台阶32;所述外限位台阶31上设有一与内限位台阶32相贴合的限位板33,限位板33下表面、机座2下表面以及感震板6下表面共面;所述外限位台阶31上设有若干呈圆周均匀分布的第三螺孔34;所述限位板33下表面设有若干与第三螺孔34同轴的第二隐藏孔35;所述第二隐藏孔35通过第一穿孔36与第三螺孔34相贯通;第二螺丝37向上穿过第一穿孔36并螺接于第三螺孔34内,第二螺丝37的头部与第二隐藏孔35孔底相贴合。

26.所述机座2上部设有一引管孔38,引管孔38下端与分隔管4内部空间相贯通;所述缓冲气囊9上表面设有与其内部空间相贯通的进气管39;所述进气管39外端外管向外穿出至引管孔38并设有一进气接头40;所述进气接头40外螺接有一密封盖41;所述机座2外壁设有一与密封盖41相匹配的限位结构。

27.所述限位结构包括设于机座2外壁上的限位块42,限位块42位于进气接头40正上

方;所述机座2外壁上设有第四螺孔43;所述限位块42外壁上设有与第四螺孔43相贯通的第二穿孔44;第三螺丝45向内穿过第二穿孔44并螺接于第四螺孔43内,第三螺丝45的头部与限位块42外壁相贴合;所述限位块42外端下表面设有一限位臂46;所述限位臂46下端面中部设有一限位缺口47;所述进气接头40外壁设有一呈环形的卡槽48,卡槽48位置与限位缺口47位置相对应;所述进气接头40位于限位缺口47内,限位缺口47内壁卡入至卡槽48内。

28.所述顶板12下表面中心设有第五螺孔49,顶杆11上端螺接于第五螺孔49内。

29.本实用新型的使用方法如下:

30.加工设备正常放置时,机座2下表面、感震板6下表面以及限位板33下表面皆与地面相贴合。

31.当加工设备在运行过程中发生震动时,震动力则会直接传递至机座2上,最终传递至与缓冲槽3内壁相贴合的感震板6上,当感震板6震动时,在地面的限制下,感震板6只能顺着缓冲槽3内壁轨迹向上震动,当感震板6向上震动时,感震板6则会向上挤压橡胶垫7,此时位于感震板6上表面与分隔管4下端面之间的橡胶垫7被压缩并产生弹性,这股弹性则会直接作用于感震板6上,对感震板6上的震动力进行有效缓冲减震,在橡胶垫7被向上挤压时,压管15同步被向上挤压,此时压管15则会通过压板向上挤压外弹簧17,外弹簧17被压缩并产生弹性,这股弹性则会依次通过压板16、压管15作用于橡胶垫7上,从而有效提高橡胶垫7的弹性,进一步提高橡胶垫7对感震板6的缓冲减震效果。

32.当位于感震板6上表面与分隔管4下端面之间的橡胶垫7被压缩时,橡胶垫7处于分隔管4下端管口正下方的中部由于上方无限制,因此在橡胶垫7外边沿部位被挤压时,橡胶垫7中部上表面极易向上膨胀,当橡胶垫7中部商标向上膨胀时,则会向上推动内弹簧13,此时内弹簧13被挤压并产生弹性,这股弹性则会反作用于橡胶垫上,最终作用于感震板6上,进一步对感震板6上的震动力进行缓冲。

33.当感震板6向上震动时,感震板6则会通过顶杆11带动顶板12顺着分隔管4内壁轨迹向上移动,实现顶板12与感震板6的同步震动,当顶板12向上移动时,顶板12则会向上挤压缓冲气囊9,被挤压的缓冲气囊9内的内部气压骤增,从而利用高气压对顶板12上的震动力进行有效缓冲,同时实现对感震板6上的震动力的缓冲。

34.综上所述可知,本实用新型可通过橡胶垫7、缓冲气囊9、内弹簧13与外弹簧17形成多道缓冲,对机座2传递至感震板6上的震动力进行有效缓冲减震,从而实现对机座2上的震动力的缓冲减震,有效消除震动力对设于机座2上的机身1的影响,保证各个加工工位对产品进行加工时的稳定性,从而保证产品加工完成后的加工精度。

35.由于密封圈8将缓冲腔5下部密封,因此当压板16向上挤压外弹簧17时,位于压板16上表面与缓冲腔5上侧腔壁之间的气体同步被压缩,此时位于压板16上表面与缓冲腔5上侧腔壁之间的空间内的气压随之增加,增压后的气体则会通过压板16与向上的震动力进行对抗,从而进一步消除感震板6上的震动力,随着气压不断增加,一部分气体则会被挤入至进气孔18内,另一部分气体则会被挤入至正六边形拆装槽28内。

36.进入进气孔18内的高压气体则会通过出气孔19喷射于嵌槽14内壁上,从而使密封圈8向外膨胀,进一步与缓冲腔5腔壁相贴合,进一步提高密封圈8的密封效果,且随着高压气体喷射于嵌槽14内壁上,密封圈进一步被挤压,产生更强的弹性,从而进一步橡胶垫7的缓冲效果。

37.进入正六边形拆装槽28内的高压气体则会依次通过第二螺孔27、通气接头25进入至缓冲气囊9内,有效增加缓冲气囊9内的气压,从而有效提高缓冲气囊9的缓冲效果,进一步对顶板以及感震板6上的震动力进行缓冲减震。

38.第一隐藏孔20孔底设有一呈环形的密封槽29,密封槽29将第一螺孔21外端孔口围合在内,密封槽29内设有与其相匹配的o型圈30,o型圈30的存在能够进一步提高第一螺丝22螺接于第一螺孔21内时的密封性,避免第一螺孔21出现漏气的情况。

39.缓冲槽3下侧槽口内壁设有一呈环形的外限位台阶31,感震板6下表面外边沿设有一呈环形的内限位台阶32,外限位台阶31上设有一与内限位台阶32相贴合的限位板33,限位板33下表面、机座2下表面以及感震板6下表面共面,外限位台阶31上设有若干呈圆周均匀分布的第三螺孔34,限位板33下表面设有若干与第三螺孔34同轴的第二隐藏孔35,第二隐藏孔35通过第一穿孔36与第三螺孔34相贯通,第二螺丝37向上穿过第一穿孔36并螺接于第三螺孔34内,第二螺丝37的头部与第二隐藏孔35孔底相贴合,这种固定方式便于限位板33的拆装,从而利于感震板6的拆装,而限位板33的存在能够有效限制感震板6向下震动直接与地面碰撞造成地面损伤以及产生噪音的情况。

40.机座2上部设有一引管孔38,引管孔38下端与分隔管4内部空间相贯通,缓冲气囊9上表面设有与其内部空间相贯通的进气管39,进气管39外端外管向外穿出至引管孔38并设有一进气接头40,进气接头40外螺接有一密封盖41,机座2外壁设有一与密封盖41相匹配的限位结构,当缓冲气囊9内部气体不足时,可将密封盖41从进气接头40上旋出,然后通过依次通过进气接头40、进气管39将气体输入至缓冲气囊9,使缓冲气囊9内的气体的量能够达到实际缓冲所需的量,补充气体完成后,再将密封盖41旋紧于进气接头40外即可,而限位结构的存在能够限制进气接头40的位置,从而将进气管39始终限制在引管孔38内,通过引管孔38内壁限制进气管39膨胀,有效避免缓冲气囊9被顶板向上挤压时进气管膨胀导致缓冲气囊9内部气压增加不明显从而影响缓冲效果的情况。

41.限位结构包括设于机座2外壁上的限位块42,限位块42位于进气接头40正上方,机座2外壁上设有第四螺孔43,限位块42外壁上设有与第四螺孔相贯通的第二穿孔44,第三螺丝45向内穿过第二穿孔44并螺接于第四螺孔43内,第三螺丝45的头部与限位块42外壁相贴合,限位块42外端下表面设有一限位臂46,限位臂46下端面中部设有一限位缺口47,进气接头40外壁设有一呈环形的卡槽48,卡槽48位置与限位缺口47位置相对应,进气接头40位于限位缺口47内,限位缺口47内壁卡入至卡槽48内,只需将第三螺丝45从第四螺孔43内旋出,便能够对限位块42进行移动,此时便可通过限位块42将限位臂46向上移动,使进气接头40从限位缺口47内移出,此刻进气接头40不再被限制。

42.顶板12下表面中心设有第五螺孔49,顶杆11上端螺接于第五螺孔49内,这种固定方式便于顶板12与顶杆11之间的拆装,从而利于顶杆11与橡胶垫7之间的拆装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1