用于汽车冲压模产品加工的填充凸模斜楔结构的制作方法

1.本实用新型涉及一种填充凸模斜楔结构,尤其是涉及一种用于汽车冲压模产品加工的填充凸模斜楔结构,属于汽车零部件生产工艺装备设计制造技术领域。

背景技术:

2.某公司是从事汽车冲压模设计和加工制造的,其中涉及到填充凸模斜楔结构。填充凸模运动方式通常有以下两种2种结构:一、靠上下模插刀的斜导板面驱动填充凸模到位,缺点是当提高生产批次时,斜导板磨损严重,更换备件频率高;二、靠汽缸通气推拉填充凸模到位,缺点是受填充凸模重量限制,填充凸模重量越大,汽缸缸径越大,汽缸所占用的空间就越大。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种能显著提高生产效率,降低部件磨损的用于汽车冲压模产品加工的填充凸模斜楔结构。

4.为解决上述技术问题所采用的技术方案是:一种用于汽车冲压模产品加工的填充凸模斜楔结构,包括模座、填充凸模和滑车,在所述的填充凸模和所述的滑车上分别设置相互适应的斜导板,所述的填充凸模和所述的滑车均活动的布置在所述的模座上,所述的填充凸模通过所述的滑车在斜导板板面的配合下可沿竖直方向往复移动,所述的填充凸模斜楔结构还包括填充凸模运行、复位辅助驱动系统,所述的填充凸模通过滑车在填充凸模运行、复位辅助驱动系统的配合下沿竖直方向往复移动。

5.进一步的是,所述的填充凸模运行、复位辅助驱动系统至少包括一组预压复位弹簧,所述预压复位弹簧的下端顶接在模座上,所述预压复位弹簧的上端顶接在填充凸模上。

6.上述方案的优选方式是,在所述的模座和所述的填充凸模上分别设置有顶接支撑座,所述预压复位弹簧的上下两端分别顶接在所述的顶接支撑座上。

7.进一步的是,所述的预压复位弹簧为氮气预压复位弹簧。

8.上述方案的优选方式是,安装完成的氮气预压复位弹簧的初始预压量为填充凸模重量的三分之一。

9.进一步的是,所述的填充凸模运行、复位辅助驱动系统还包括辅助气缸,所述的辅助气缸固装在预压复位弹簧上端的模座上,所述辅助气缸的动力输出端与填充凸模连接。

10.上述方案的优选方式是,所述的填充凸模斜楔结构还包括驱动气缸,所述的滑车通过所述的驱动气缸驱动。

11.进一步的是,沿填充凸模长度方向布置的预压复位弹簧和辅助气缸均为二至三组。

12.进一步的是,所述的填充凸模斜楔结构还包括插刀,在所述的插刀和所述的滑车上分别设置有相到适应的挤压驱动斜。

13.本实用新型的有益效果是:本技术提供的技术方案以现有的模座、填充凸模和滑

车为基础,通过增加设置填充凸模运行、复位辅助驱动系统,然后再结合在所述的填充凸模和所述的滑车上分别设置相互适应的斜导板,所述的填充凸模和所述的滑车均活动的布置在所述的模座上,所述的填充凸模通过所述的滑车在斜导板板面的配合下可沿竖直方向往复移动的结构特点,使所述的填充凸模通过滑车在填充凸模运行、复位辅助驱动系统的配合下沿竖直方向往复移动的过程中依据上下模对汽车零部件进行加工制造。这样,由于本技术的填充凸模工作时除了通过滑车进行驱动外,还借助填充凸模运行、复位辅助驱动系统进行运行辅助驱动和复位输助驱动,从而可以有效的减小插刀斜导板面的磨损,降低填充凸模通过气缸进行运行和复位的驱动动力,进而减小汽缸缸径,降低汽缸所占用的空间位置,同时,由于有填充凸模运行、复位辅助驱动系统的辅助,提高填充凸模的运行效率,进而提高生产效率。

附图说明

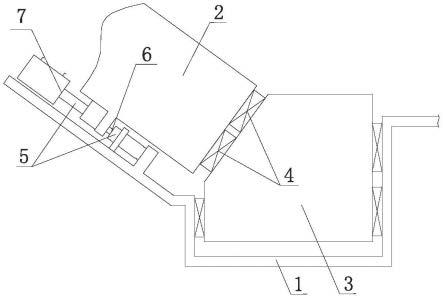

14.图1为本实用新型用于汽车冲压模产品加工的填充凸模斜楔结构的主视图;

15.图2为图1的a-a剖视图;

16.图3为图2的b部简化放大图。

17.图中标记为:模座1、填充凸模2、滑车3、斜导板4、填充凸模运行、复位辅助驱动系统5、预压复位弹簧6、顶接支撑座7、辅助气缸8、驱动气缸9、插刀10、挤压驱动斜面11。

具体实施方式

18.如图1、图2以及图3所示是本实用新型提供的一种能显著提高生产效率,降低部件磨损的用于汽车冲压模产品加工的填充凸模斜楔结构。所述的填充凸模斜楔结构包括模座1、填充凸模2和滑车3,在所述的填充凸模2和所述的滑车3上分别设置相互适应的斜导板4,所述的填充凸模2和所述的滑车3均活动的布置在所述的模座1上,所述的填充凸模2通过所述的滑车3在斜导板4板面的配合下可沿竖直方向往复移动,所述的填充凸模斜楔结构还包括填充凸模运行、复位辅助驱动系统5,所述的填充凸模2通过滑车3在填充凸模运行、复位辅助驱动系统5的配合下沿竖直方向往复移动。本技术提供的技术方案以现有的模座、填充凸模和滑车为基础,通过增加设置填充凸模运行、复位辅助驱动系统,然后再结合在所述的填充凸模和所述的滑车上分别设置相互适应的斜导板,所述的填充凸模和所述的滑车均活动的布置在所述的模座上,所述的填充凸模通过所述的滑车在斜导板板面的配合下可沿竖直方向往复移动的结构特点,使所述的填充凸模通过滑车在填充凸模运行、复位辅助驱动系统的配合下沿竖直方向往复移动的过程中依据上下模对汽车零部件进行加工制造。这样,由于本技术的填充凸模工作时除了通过滑车进行驱动外,还借助填充凸模运行、复位辅助驱动系统进行运行辅助驱动和复位输助驱动,从而可以有效的减小插刀斜导板面的磨损,降低填充凸模通过气缸进行运行和复位的驱动动力,进而减小汽缸缸径,降低汽缸所占用的空间位置,同时,由于有填充凸模运行、复位辅助驱动系统的辅助,提高填充凸模的运行效率,进而提高生产效率。

19.上述实施方式中,结合现有填充凸模斜楔结构的具体结构,为了便于在模座、填充凸模之间进行安装,同时又不过渡的修改和变更原有开状和配合方式,本技术所述的填充凸模运行、复位辅助驱动系统5至少包括一组预压复位弹簧6,所述预压复位弹簧6的下端顶

接在模座1上,所述预压复位弹簧6的上端顶接在填充凸模2上。此时,优选的方式为在所述的模座1和所述的填充凸模2上分别设置有顶接支撑座7,所述预压复位弹簧6的上下两端分别顶接在所述的顶接支撑座7上;以及所述的预压复位弹簧6为氮气预压复位弹簧。同时,根据填充凸模的重量情况,本技术安装完成的氮气预压复位弹簧的初始预压量为填充凸模重量的三分之一。

20.进一步的,为了最大限度的起到辅助运行和辅助复位的作用,本技术所述的填充凸模运行、复位辅助驱动系统5还包括辅助气缸8,所述的辅助气缸8固装在预压复位弹簧6上端的模座1上,所述辅助气缸8的动力输出端与填充凸模2连接。而且沿填充凸模2长度方向布置的预压复位弹簧6和辅助气缸8均为二至三组。

21.根据现有技术的实际情况,上述实施方式运用的填充凸模斜楔结构还包括驱动气缸9和插刀10,所述的滑车3通过所述的驱动气缸9驱动,在所述的插刀10和所述的滑车3上分别设置有相到适应的挤压驱动斜面11。

22.具体来说,本技术上述结构的工作原理如下,辅助气缸力量为填充凸模重量的2/3,填充凸模能靠自身重量压缩辅助气缸。工作状态:驱动气缸推动滑车,输助气缸顶起填充凸模,同时预压复位弹簧顶起填充凸模进行填充。上模插刀斜导板插入下模滑车斜导板进行锁死。复位状态:上模插刀脱开,驱动气缸拖回滑车,填充凸模靠自重和辅助气缸拖动作用力回位,在不增加气缸大小的情况下可以省力2/3,提高生产速度。其优点是,此方法合理利用,辅助气缸的力和填充凸模重量的关系,节约气缸推动力2/3,从而可以减小气缸大小,节约安装空间,提高生产速度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1