自动折弯压扁一体成型设备中的模具及其成型设备的制作方法

1.本实用新型涉及热管领域,尤其涉及自动折弯压扁一体成型设备中的模具及其成型设备。

背景技术:

2.原热管成型均为手动人工作业,每道工序均需人力,工序多生产周期长,同时工序多易造成点压伤,不易管控,导致外观良率低。

技术实现要素:

3.为解决上述问题,本技术方案提供自动折弯压扁一体成型设备中的模具及其成型设备。

4.为实现上述目的,本技术方案如下:

5.自动折弯压扁一体成型设备中的模具,包括凸模,以及设于所述凸模上的凹模,以及位于所述凹模上的顶模,所述凹模上设有用于容纳热管的容纳槽,所述凹模和所述顶模一侧设有用于合模的开合气缸。

6.在一些实施例中,所述凹模端面设有定位销钉,所述顶模设有与所述定位销钉配合定位的定位孔。

7.在一些实施例中,所述凹模分为左模和右模,所述顶模亦是,所述左模和右模之间可拆卸连接,且通过驱动气缸使两者打开或合模。

8.在一些实施例中,所述凹模与所述凸模之间设有弹簧。

9.在一些实施例中,所述凹模两侧设有第一对中斜块以及位于其一侧的插入槽,所述顶模设有与所述第一对中斜块配合的第二对中斜块,对中后所述第二对中斜块插入所述插入槽内。

10.本申请还提供一种自动折弯压扁一体成型设备,包括折弯机构,所述折弯机构通过一折弯治具进行不同程度的折弯,所述折弯治具竖直方向上设有多个不同倒角的环形槽,还包括如上所述的自动折弯压扁一体成型设备中的模具,从而可将折弯后的热管进行压扁。

11.本申请有益效果为:

12.采用自动折弯压扁一体成型设备,通过改进折弯机构和成型模治具,可实现从折弯到成型联动作业;同时作业人员可同时操作两台设备,可节省人力,并且制程稳定,可降低人为疏忽造成的各种不良,提升制程良率。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

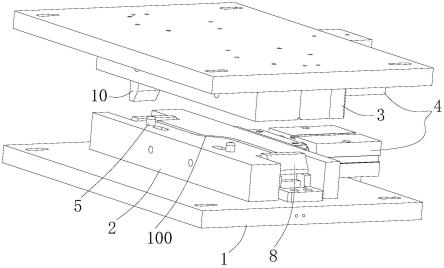

14.图1是本实用新型实施例的模具结构示意图一;

15.图2是本实用新型实施例的模具结构示意图二;

16.图3是本实用新型实施例的顶模结构示意图;

17.图4是本实用新型实施例的模具截面示意图;

18.图5是本实用新型实施例的折弯治具结构示意图。

具体实施方式

19.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.请参照图1-5所示,自动折弯压扁一体成型设备中的模具,包括凸模1,以及设于所述凸模1上的凹模2,以及位于所述凹模2上的顶模3,所述凹模2上设有用于容纳热管的容纳槽100,所述凹模2和所述顶模3一侧设有用于合模的开合气缸4;

21.当热管位于容纳槽时,开合气缸将顶模下压进行合模,可以将热管压成扁平状,以使得热管符合模组设计要求,凹模的作用是由于热管成型后厚度较薄,普通的模具在合模作业过程中热管容易出现移位,从而导致压模时产品报废,但是有了容纳槽,而且深度为2.5-3mm之间,此深度较浅亦可定位热管,因此不会出现上述现象。

22.在本实施例中,所述凹模2端面设有定位销钉5,所述顶模3设有与所述定位销钉5配合定位的定位孔6,合模的过程中,定位销钉和定位孔进行配合,从而起到定位的作用,防止产生偏移。

23.在本实施例中,所述凹模2分为左模21和右模22,所述顶模3亦是,所述左模21和右模22之间可拆卸连接,且通过驱动气缸使两者打开或合模。

24.在本实施例中,所述凹模2与所述凸模1之间设有弹簧7,完成成型后,顶模上升,弹簧的作用力可将凹模顶起,以防止产品移位。

25.在本实施例中,所述凹模2两侧设有第一对中斜块8以及位于其一侧的插入槽9,所述顶模3设有与所述第一对中斜块8配合的第二对中斜块10,对中后所述第二对中斜块10插入所述插入槽9内,合模时,利用第一对中斜块和第二对中斜块的斜面配合,实现对中,以使合模的时候更加精确,防止损坏工件,对中完成后第二对中斜块插入插入槽内实现定位。

26.本申请还提供一种自动折弯压扁一体成型设备,包括折弯机构,所述折弯机构通过一折弯治具11进行不同程度的折弯,所述折弯治具11竖直方向上设有多个不同倒角的环形槽12,还包括如上所述的自动折弯压扁一体成型设备中的模具,从而可将折弯后的热管进行压扁;

27.根据散热模组设计要求,因此热管需要折弯多次以及不同程度的压扁,如图所示的容纳槽,热管至少需要两道折弯工序,因此需要过多的人手操作,有鉴于此,本申请将折弯以及压扁集成于一体,这样工人可以同时操作两台设备来提高生产效率,首先是对热管进行折弯,由图5可知,有不同的环形槽实现不同的折弯r角尺寸,而折弯可采用现有的折弯机构即可,此处不做讲解,折弯完成后通过运输机构将产品移动至容纳槽内进行整圆或压扁,压扁过程如上所述,进而提高了生产效率。

28.以上所述仅为本申请的较佳实施例,并非用来限定本申请实施的范围,其他凡其原理和基本结构与本申请相同或近似的,均在本申请的保护范围之内。

技术特征:

1.自动折弯压扁一体成型设备中的模具,其特征在于,包括凸模(1),以及设于所述凸模(1)上的凹模(2),以及位于所述凹模(2)上的顶模(3),所述凹模(2)上设有用于容纳热管的容纳槽(100),所述凹模(2)和所述顶模(3)一侧设有用于合模的开合气缸(4)。2.根据权利要求1所述的自动折弯压扁一体成型设备中的模具,其特征在于:所述凹模(2)端面设有定位销钉(5),所述顶模(3)设有与所述定位销钉(5)配合定位的定位孔(6)。3.根据权利要求2所述的自动折弯压扁一体成型设备中的模具,其特征在于:所述凹模(2)分为左模(21)和右模(22),所述顶模(3)亦是,所述左模(21)和右模(22)之间可拆卸连接,且通过驱动气缸使两者打开或合模。4.根据权利要求3所述的自动折弯压扁一体成型设备中的模具,其特征在于:所述凹模(2)与所述凸模(1)之间设有弹簧(7)。5.根据权利要求4所述的自动折弯压扁一体成型设备中的模具,其特征在于:所述凹模(2)两侧设有第一对中斜块(8)以及位于其一侧的插入槽(9),所述顶模(3)设有与所述第一对中斜块(8)配合的第二对中斜块(10),对中后所述第二对中斜块(10)插入所述插入槽(9)内。6.一种自动折弯压扁一体成型设备,其特征在于:包括折弯机构,所述折弯机构通过一折弯治具(11)进行不同程度的折弯,所述折弯治具(11)竖直方向上设有多个不同倒角的环形槽(12),还包括如权利要求1-5任意一项所述的自动折弯压扁一体成型设备中的模具,从而可将折弯后的热管进行整圆和压扁。

技术总结

自动折弯压扁一体成型设备中的模具及其成型设备,包括凸模,以及设于所述凸模上的凹模,以及位于所述凹模上的顶模,所述凹模上设有用于容纳热管的容纳槽,所述凹模和所述顶模一侧设有用于合模的开合气缸,本申请有益效果为:采用自动折弯压扁一体成型设备,通过改进折弯机构和成型模治具,可实现从折弯到成型联动作业;同时作业人员可同时操作两台设备,可节省人力,并且制程稳定,可降低人为疏忽造成的各种不良,提升制程良率。提升制程良率。提升制程良率。

技术研发人员:谭立明 陈宏杰

受保护的技术使用者:中山伟强科技有限公司

技术研发日:2022.05.18

技术公布日:2022/10/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1