一种保温套钢扣分离机的制作方法

:

1.本实用新型涉及自动化技术领域,特指一种保温套钢扣分离机。

背景技术:

2.保温管是绝热管道的简称,保温管用于液体、气体及其他介质的输送,在石油、化工、航天、军事、集中供热、空调、市政等管道的绝热工程保温。

3.为使保温管更好的与设备实现稳定连接,一般都会在保温管端部设置钢扣,通过钢扣与设备的管接口实现稳定连接;为了提高保温效果,保温管外部的保温层还套设于该钢扣外围。当保温管被废弃后,可回收钢扣使用,节省成本。在回收钢扣时,需要人工手动将钢扣相对保温管切断,此时,该钢扣外围还会黏连着保温套(即保温层),导致需要人工手动将保温套剥离钢扣,才可使钢扣能够回收使用,其劳动强度大,操作起来不方便,并且难以将保温套剥离钢扣,工作效率低下。

4.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种保温套钢扣分离机。

6.为了解决上述技术问题,本实用新型采用了下述技术方案:该保温套钢扣分离机包括有机架、安装于该机架中的工作台、安装于该工作台上并用于将保温管送入的进料机构、安装于该工作台上并位于进料机构旁侧的送料挡料机构、设置于送料挡料机构与进料机构之间并用于将钢扣相对保温管剪断的自动剪断机构、安装于该送料挡料机构旁侧并用于将保温套剥离钢扣的分离装置、安装于该机架外侧的下料机构、以及用于将相对保温管剪断后的钢扣抓取并搬运至分离装置或将剪断钢扣后的保温管抓取并搬运至下料机构的机械手。

7.进一步而言,上述技术方案中,所述分离装置包括基板、安装于该基板上的分离座、位于分离座两侧并用于对带保温套的钢扣夹紧定位的第一定位轴筒和第二定位轴筒、分别用于驱动该第一定位轴筒和第二定位轴筒直线滑动的第一驱动模组和第二驱动模组、分别穿设于该第一定位轴筒和第二定位轴筒中心并配合对带保温套的钢扣预定位的第一芯轴和第二芯轴、分别用于驱动该第一芯轴和第二芯轴直线滑动的第三驱动模组和第四驱动模组、分别套设于第一定位轴筒和第二定位轴筒外围的第一推动座和第二推动座以及分别用于驱动该第一推动座和第二推动座直线滑动的第五驱动模组和第六驱动模组,该分离座具有供第一定位轴筒和第二定位轴筒穿过的分离孔,且该分离孔的内径大于钢扣的外径,该分离孔的内径小于保温套的外径。

8.进一步而言,上述技术方案中,所述第一定位轴筒端部设置有用于穿入钢扣内部的第一凸插部以及安装于该第一凸插部外围并与钢扣一端接触的第一环形挡槽;所述第二定位轴筒端部设置有用于穿入钢扣内部的第二凸插部以及安装于该第二凸插部外围并与钢扣另一端接触的第二环形挡槽。

9.进一步而言,上述技术方案中,所述基板于分离座两侧分别设置有第一下料孔和第二下料孔,且该第一下料孔两侧还设置有第一导料板和第二导料板;该第二下料孔两侧还设置有第三导料板和第四导料板;所述第一芯轴端部设置有第一限位凸部;所述第二芯轴端部设置有与第一限位凸部适配的第一限位槽。

10.进一步而言,上述技术方案中,所述分离座内部水平设置有可滑动并可伸入分离孔内的第一挡条和第二挡条和用于驱动该第一挡条和第二挡条同步移动的驱动机构;所述第一定位轴筒外围设置有与第一挡条和第二挡条端部适配的第一避让滑槽和第二避让滑槽;所述第二定位轴筒外围设置有与第一挡条和第二挡条端部适配的第三避让滑槽和第四避让滑槽。

11.进一步而言,上述技术方案中,所述驱动机构包括有对称设置于该分离座内的第一弯折片和第二弯折片、用于驱动该第一弯折片和第二弯折片同步摆动的拉杆以及用于驱动该拉杆移动的气缸,该第一弯折片和第二弯折片的中部分别通过第一铰接件和第二铰接件与分离座铰接,该第一弯折片和第二弯折片上端分别通过第一枢轴和第二枢轴与第一挡条和第二挡条中部铰接;该第一弯折片和第二弯折片下端贴合并通过第三铰接件与拉杆上端连接,且该拉杆上端设置有竖直分布的第一滑孔,所述第三铰接件穿设于该第一滑孔内并可在第一滑孔内上下滑动。

12.进一步而言,上述技术方案中,所述机械手包括吊挂安装于机架上内壁的旋转盘、固定于该旋转盘下端的连接筒、安装于该连接筒下端的固定盘、位于该固定盘下方的中心盘、若干组连接于该固定盘与中心盘之间的关节驱动模组以及用于配合关节驱动模组驱动该中心盘移动的伺服电机、安装于该中心盘下端并用于夹紧钢扣的爪子机构和用于驱动该爪子机构旋转的旋转驱动模组,其中每个关节驱动模组均包括以可旋转的方式安装于固定盘下端的上摆臂、以可旋转的方式穿设于该上摆臂端部的上关节轴、铰接上关节轴两端的第一连杆和第二连杆、以可旋转的方式连接于该第一连杆与第二连杆之间的下关节轴,该下关节轴中部与中心盘形成可旋转连接,并且该伺服电机与上摆臂连接并用于驱动该上摆臂转动;其中,所述关节驱动模组的数量为三组,其按圆周均等分的都是分布于固定盘下端外围,且所述伺服电机的数量为三个,其与关节驱动模组对应安装。

13.进一步而言,上述技术方案中,所述旋转驱动模组包括有固定于该中心盘侧边的安装架、安装于该安装架中的无杆气缸、与所述爪子机构上端连接的第一连接片、与所述无杆气缸的缸体连接的第二连接片,该第一连接片端部设置有滑孔,所述第二连接片端部设置有连接孔,滑动件由上至下穿过该滑孔置于连接孔上方,螺丝穿过该连接孔与滑动件固定连接,使第一连接片与第二连接片形成可旋转连接,且该滑动件可在该滑孔内滑动。

14.进一步而言,上述技术方案中,所述进料机构包括具有进料口的进料座、安装于该进料座后侧的挤压进料模组和安装于该挤压进料模组前方的夹子,其中,该挤压进料模组包括有设置于进料座后侧的第一导杆和第二导杆、套设于第一导杆和第二导杆上的左滑块、用于驱动该左滑块滑动的第一气缸、套设于第一导杆和第二导杆上的右滑块、用于驱动该右滑块滑动的第二气缸、安装于左滑块内的第一挤压进料轮、安装于右滑块内的第二挤压进料轮和用于驱动第一挤压进料轮旋转的齿轮和与齿轮配合安装的马达,该第一挤压进料轮上端设置的第一齿部与第二挤压进料轮上端设置的第二齿部啮合,且该第一齿部还与齿轮啮合,且该第一挤压进料轮与第二挤压进料轮之间形成有与进料口对应的进料间隔。

15.进一步而言,上述技术方案中,所述送料挡料机构包括有基座、安装于该基座上的第一传动皮带和与第一传动皮带设置在同一直线上的第二传动皮带、用于驱动该第一传动皮带转动的第一电机模组、用于驱动该第二传动皮带转动的第二电机模组、设置于第一传动皮带上端两侧外的第一导向板和第二导向板、设置于第二传动皮带上端两侧外的第三导向板和第四导向板、设置于该第二传动皮带前侧的挡料板。

16.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型能够实现对保温管进行进料,并将钢扣相对保温管剪断,还可将保温套剥离钢扣,且将剪断钢扣后的保温管进行下料,以上动作均由机械自动化实现,其基本无需人工操作,并且劳动强度小,操作起来极为方便,其工作效率高,利于提高市场竞争力。

附图说明:

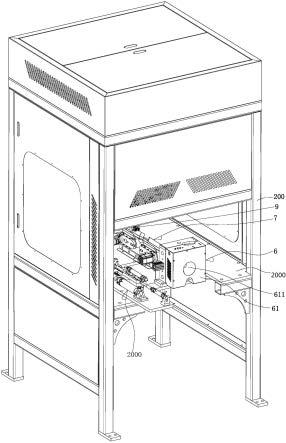

17.图1是本实用新型的立体图;

18.图2是本实用新型另一视角的立体图;

19.图3是本实用新型中进料机构的结构图;

20.图4是本实用新型中送料挡料机构的结构图;

21.图5是本实用新型中分离装置的立体图;

22.图6是本实用新型中分离装置的剖视图;

23.图7是本实用新型中分离座的结构图;

24.图8是带保温套的钢扣的剖视图;

25.图9是本实用新型中机械手的立体图;

26.图10是本实用新型中机械手拆卸罩体后的立体图;

27.图11是本实用新型中爪子机构和旋转驱动模组的装配图;

28.图12是本实用新型中爪子机构和旋转驱动模组的分解图。

具体实施方式:

29.下面结合具体实施例和附图对本实用新型进一步说明。

30.见图1-12所示,为一种保温套钢扣分离机,其包括有机架200、安装于该机架200中的工作台2000、安装于该工作台2000上并用于将保温管送入的进料机构6、安装于该工作台2000上并位于进料机构6旁侧的送料挡料机构7、设置于送料挡料机构7与进料机构6之间并用于将钢扣相对保温管剪断的自动剪断机构(图未示)、安装于该送料挡料机构7旁侧并用于将保温套剥离钢扣的分离装置100、安装于该机架200外侧的下料机构8、以及用于将相对保温管剪断后的钢扣抓取并搬运至分离装置100或将剪断钢扣后的保温管抓取并搬运至下料机构8的机械手9。本实用新型工作时,将保温管送入进料机构6,并由进料机构 6将保温管往前送至送料挡料机构7;当保温管前端的钢扣伸出于进料机构6前端后,机械手9会抓取钢扣,并且该自动剪断机构将钢扣相对保温管剪断,随后,该保温管被完全送到送料挡料机构7,同时,该机械手9将钢扣传送至分离装置 100,并由分离装置100将保温套剥离钢扣,以形成独立的保温套和钢扣,在分离装置100工作时,该机械手9则将剪断钢扣后的保温管抓取并搬运至下料机构 8,以实现下料。也就是说,本实用新型能够实现对保温管进行进料,并将钢扣相对保温管剪断,还可将保温套剥离钢扣,且将剪断钢扣后的保温管进行下料,以

上动作均由机械自动化实现,其基本无需人工操作,并且劳动强度小,操作起来极为方便,其工作效率高,利于提高市场竞争力。

31.所述自动剪断机构包括有升降机构和安装于升降机构上端的气动剪刀或电动剪刀。

32.所述进料机构6包括具有进料口611的进料座61、安装于该进料座61后侧的挤压进料模组62和安装于该挤压进料模组62前方的夹子63,进料机构6工作时,该保温管从进料座61的进料口611进入,该挤压进料模组62则对保温管挤压并将保温管向后送,当保温管前端的钢套伸出于该进料机构6前端后,由机械手9夹住钢套,同时,该夹子63夹住保温管前端靠近钢套的位置,以此实现双头夹紧,可保证自动剪断机构将钢扣相对保温管剪断的质量。

33.其中,该挤压进料模组62包括有设置于进料座61后侧的第一导杆621和第二导杆622、套设于第一导杆621和第二导杆622上的左滑块623、用于驱动该左滑块623滑动的第一气缸603、套设于第一导杆621和第二导杆622上的右滑块624、用于驱动该右滑块624滑动的第二气缸604、安装于左滑块623内的第一挤压进料轮625、安装于右滑块624内的第二挤压进料轮626和用于驱动第一挤压进料轮625旋转的齿轮627和与齿轮627配合安装的马达628,该第一挤压进料轮625上端设置的第一齿部601与第二挤压进料轮626上端设置的第二齿部 602啮合,且该第一齿部601还与齿轮627啮合,且该第一挤压进料轮625与第二挤压进料轮626之间形成有与进料口611对应的进料间隔,该进料间隔用于夹持保温管。挤压进料模组62工作时,由第一气缸603和第二气缸604分别驱动该左滑块623和右滑块624相对移动,使第一挤压进料轮625与第二挤压进料轮 626配合夹紧保温管,马达628配合齿轮627驱动该第一挤压进料轮625与第二挤压进料轮626同步转动,该第一挤压进料轮625与第二挤压进料轮626转动的同时将保温管夹紧向前送,以达到对保温管进料的目的。

34.所述送料挡料机构7包括有基座71、安装于该基座71上的第一传动皮带72 和与第一传动皮带72设置在同一直线上的第二传动皮带73、用于驱动该第一传动皮带72转动的第一电机模组74、用于驱动该第二传动皮带73转动的第二电机模组75、设置于第一传动皮带72上端两侧外的第一导向板721和第二导向板 722、设置于第二传动皮带73上端两侧外的第三导向板731和第四导向板732、设置于该第二传动皮带73前侧的挡料板76。该第一导向板721和第二导向板722 以及第三导向板731和第四导向板732是为了保证将切断钢扣后的保温管送到第一传动皮带72和第二传动皮带73上,该第一传动皮带72和第二传动皮带73同时运转以将保温管向前送至挡料板76挡住保温管,以此达到送料、定位的作用,以便后期机械手精准抓取保温管,以将保温管搬运至下料机构8。

35.所述下料机构8为倾斜设置的下料斗。

36.所述分离装置100包括安装于工作台2000上的基板1、分离座2、第一定位轴筒31和第二定位轴筒32、第一驱动模组33和第二驱动模组34、第一芯轴41 和第二芯轴42、第三驱动模组43和第四驱动模组44、第一推动座51和第二推动座52、第五驱动模组53和第六驱动模组54。

37.所述第一定位轴筒31、第一驱动模组33、第一芯轴41、第三驱动模组43、第一推动座51和第五驱动模组53位于分离座2的一侧,该第二定位轴筒32、第二驱动模组34、第二芯轴42、第四驱动模组44、第二推动座52和第六驱动模组54位于分离座2的另一侧,其中,所述分离座2安装于该基板1上,所述第一定位轴筒31和第二定位轴筒32用于对带保温套101的

钢扣10夹紧定位;第一驱动模组33和第二驱动模组34分别用于驱动该第一定位轴筒31和第二定位轴筒32直线滑动;所述第一芯轴41和第二芯轴42分别穿设于该第一定位轴筒31和第二定位轴筒32中心并配合对带保温套101的钢扣10预定位;所述第三驱动模组43和第四驱动模组44分别用于驱动该第一芯轴41和第二芯轴42直线滑动;所述第一推动座51和第二推动座52分别套设于第一定位轴筒31和第二定位轴筒32外围;所述第五驱动模组53和第六驱动模组54分别用于驱动该第一推动座51和第二推动座52直线滑动,该分离座2具有供第一定位轴筒31 和第二定位轴筒32穿过的分离孔21,且该分离孔21的内径大于钢扣10的外径,该分离孔21的内径小于保温套101的外径。

38.所述分离装置100在工作时,第四驱动模组44驱动第二芯轴42直线运动,该第二芯轴42穿过分离座2的分离孔21以靠近第一芯轴41,由人工手动装配或机械手装配的方式将带保温套101的钢扣10套设于该第一芯轴41上,同时,第三驱动模组43驱动第一芯轴41直线运动,使第一芯轴41与第二芯轴42对接,使带保温套101的钢扣10挂在第一芯轴41或第二芯轴42上,防止带保温套101 的钢扣10脱离,并对带保温套101的钢扣10实现预定位;第二驱动模组34驱动第二定位轴筒32直线滑动以穿过分离座2的分离孔21,同时该第一驱动模组 33驱动该第一定位轴筒31直线滑动,使第一定位轴筒31与第二定位轴筒32相对移动,以此夹紧定位带保温套101的钢扣10;由于该分离孔21的内径大于钢扣10的外径,该分离孔21的内径小于保温套101的外径,以致使该第二驱动模组34驱动第二定位轴筒32复位而穿过分离座2的分离孔21,该第一驱动模组 33驱动该第一定位轴筒31穿过分离座2的分离孔21,在此过程中,该保温套 101会被分离孔21端口挡住,而钢扣10能够穿过分离孔21,以此将保温套101 相对钢扣10分离,该保温套101则挂在第一定位轴筒31上;最后,该第三驱动模组43驱动第一芯轴41直线运动以后退复位,使第一芯轴41与第二芯轴42分开,该第一驱动模组33驱动该第一定位轴筒31直线滑动以后退复位,使第一定位轴筒31与第二定位轴筒32公开,此时钢扣10自动掉下,或者是挂在第二定位轴筒32端部;同时,该第六驱动模组54用于驱动该第二推动座52移动以推动钢扣10掉下,以此保证钢扣10自动掉下;且该第五驱动模组54用于驱动该第一推动座51移动以推动保温套101脱出第一定位轴筒31而掉下。也就是说,本实用新型采用机械自动化的方式将保温套相对钢扣剥离,以达到回收钢扣的目的,其节能环保,并且整个过程基本无需人工手动操作,其劳动强度低,并且工作效率极高,能够大大增强生产力,同时能够保证将保温套相对钢扣剥离,提高工作质量,令本实用新型具有极强的市场竞争力。

39.为了下料更加方便,做出了以下设计:所述基板1于分离座2两侧分别设置有第一下料孔11和第二下料孔12,该第一下料孔11和第二下料孔12下方分别设置有第一收集箱和第二收集箱,该第一下料孔11用于下料相对钢扣剥离后的保温套,第二下料孔12用于下料剥离保温套后的钢扣,再者,且该第一下料孔 11两侧还设置有第一导料板111和第二导料板112,当后期第五驱动模组54用于驱动该第一推动座51移动以推动保温套101脱出第一定位轴筒31而掉下时,该第一导料板111和第二导料板112会引导保温套101落入第一下料孔11,并进入第一收集箱;该第二下料孔12两侧还设置有第三导料板121和第四导料板 122,该第三导料板121和第四导料板122会引导掉下的钢扣落入第二下料孔12,并进入第二收集箱。

40.所述第一芯轴41端部设置有第一限位凸部411;所述第二芯轴42端部设置有与第

一限位凸部411适配的第一限位槽421,当第一芯轴41与第二芯轴42对接后,该第一限位凸部411嵌入第一限位槽421内,且所述第一芯轴41的外径与第二芯轴42的外径相等,以此使第一芯轴41与第二芯轴42对接在一起后,形成平顺对接。

41.所述第一定位轴筒31的外径与第二定位轴筒32的外径也相等。

42.所述第一定位轴筒31端部设置有用于穿入钢扣10内部的第一凸插部311以及安装于该第一凸插部311外围并与钢扣10一端接触的第一环形挡槽312;所述第二定位轴筒32端部设置有用于穿入钢扣10内部的第二凸插部321以及安装于该第二凸插部321外围并与钢扣10另一端接触的第二环形挡槽322,以致使该第一定位轴筒31与第二定位轴筒32相对配合夹紧钢扣时,该第一凸插部311 和第二凸插部321分别插入钢扣10两侧的孔内,且该钢扣10两侧分别与第一环形挡槽312和第二环形挡槽322内壁接触,以此使第一定位轴筒31与第二定位轴筒32相对配合夹紧钢扣。

43.所述第一定位轴筒31具有贯通其两端面的第一导向滑孔313,所述第一芯轴41穿设该第一导向滑孔313中并可伸出于该第一导向滑孔313外;所述第二定位轴筒32具有贯通其两端面的第二导向滑孔323,所述第二芯轴42穿设该第二导向滑孔323中并可伸出于该第二导向滑孔323外。

44.所述第一凸插部311端部外围设置有第一导向圆角,以致能够更好、更加顺畅地穿入钢扣10内;所述第二凸插部321端部外围设置有第二导向圆角,以致能够更好、更加顺畅地穿入钢扣10内,以此能够更好的夹紧钢扣10。

45.为保证剥离保温套101后的钢扣10能够更好地自动落下,做出了以下设计:所述分离座2内部水平设置有可滑动并可伸入分离孔21内的第一挡条22和第二挡条23和用于驱动该第一挡条22和第二挡条23同步移动的驱动机构24;所述第一定位轴筒31外围设置有与第一挡条22和第二挡条23端部适配的第一避让滑槽314和第二避让滑槽;所述第二定位轴筒32外围设置有与第一挡条22和第二挡条23端部适配的第三避让滑槽324和第四避让滑槽。当剥离保温套101后的钢扣10再次穿过分离孔21时,该驱动机构24驱动第一挡条22和第二挡条 23同步移动以伸入分离孔21内,此时,所述第一定位轴筒31通过第一避让滑槽314和第二避让滑槽分别与第一挡条22和第二挡条23适配,从而起到导向或避让的目的,第一定位轴筒31复位时,该第一定位轴筒31后退而穿过该分离孔 21,该剥离保温套101后的钢扣10会被第一挡条22和第二挡条23端部阻挡,而不能穿过分离孔21,以致能够更好地迫使钢扣10自动掉下。

46.所述第一驱动模组33包括有设置于固定于该基板1上的第一滑轨331、通过第一滑块安装于该第一滑轨331上的第一滑动座332以及用于驱动该第一滑动座332在第一滑轨331上滑动的第一驱动气缸333,所述第一滑动座332具有第一安装孔301,所述第一定位轴筒31穿设于该第一安装孔301内并通过螺丝紧固,且该第一定位轴筒31端部还伸出于该第一安装孔301外。

47.所述第二驱动模组34的结构与该第一驱动模组33的结构相同,在此不在一一赘述,且该第二驱动模组34与该第一驱动模组33的结构均极为简单。

48.所述第三驱动模组43包括有固定安装于该基板1上的第三气缸座431和第三驱动气缸432,其中,该第三驱动气缸432的缸体与第三气缸座431铰接,该第三驱动气缸432的活塞杆前端与第一芯轴41连接;所述第四驱动模组44的结构与该第三驱动模组43的结构相

同。

49.所述驱动机构24包括有对称设置于该分离座2内的第一弯折片241和第二弯折片242、用于驱动该第一弯折片241和第二弯折片242同步摆动的拉杆243 以及用于驱动该拉杆243移动的气缸244,该第一弯折片241和第二弯折片242 的中部分别通过第一铰接件201和第二铰接件202与分离座2铰接,该第一弯折片241和第二弯折片242上端分别通过第一枢轴203和第二枢轴204与第一挡条 22和第二挡条23中部铰接;该第一弯折片241和第二弯折片242下端贴合并通过第三铰接件205与拉杆243上端连接,且该拉杆243上端设置有竖直分布的第一滑孔206,所述第三铰接件205穿设于该第一滑孔206内并可在第一滑孔206 内上下滑动,以此实现冗余,以致能够更好地通过拉杆243驱动该第一弯折片 241和第二弯折片242同时相对摆动,最终能够驱动第一挡条22和第二挡条23 相对向内移动或相对向外移动。

50.所述第二推动座52端部还是设置有第一推杆521和第二推杆522,该第一推杆521和第二推杆522内侧还嵌入该第三避让滑槽324和第四避让滑槽中,以此该第一推杆521和第二推杆522能够更好的推动钢扣脱离。

51.所述机械手9包括:由上至下依次安装的旋转盘92、连接筒93、固定盘94、伺服电机97、若干组关节驱动模组96、中心盘95、爪子机构98和旋转驱动模组99。

52.具体而言,所述旋转盘92用于吊挂安装于机架上内壁,以此使机械手为吊装结构,以致无需立柱或立架安装,可降低安装空间,并且使用起来更加方便。

53.所述连接筒93固定于该旋转盘92下端,所述固定盘94安装于该连接筒93 下端,使旋转盘92、连接筒93和固定盘94至下形成一“工”字形结构。

54.若干组所述关节驱动模组96连接于该固定盘94与中心盘95之间,中心盘 95位于该固定盘94下方,且该伺服电机97配合关节驱动模组96驱动该中心盘 95移动。爪子机构98安装于该中心盘95下端并用于夹紧钢扣的,而旋转驱动模组99用于驱动该爪子机构98旋转,以满足不同的使用要求。

55.以下对关节驱动模组96的结构做具体说明:每个关节驱动模组96均包括以可旋转的方式安装于固定盘94下端的上摆臂961、以可旋转的方式穿设于该上摆臂961端部的上关节轴962、铰接上关节轴962两端的第一连杆963和第二连杆964、以可旋转的方式连接于该第一连杆963与第二连杆964之间的下关节轴 965,该下关节轴965中部与中心盘95形成可旋转连接,并且该伺服电机97与上摆臂961连接并用于驱动该上摆臂961转动。工作时,该伺服电机97驱动该上摆臂961摆动或转动,该上摆臂961配合上关节轴962会驱动该第一连杆963 和第二连杆964倾斜上升或倾斜下降,以此配合下关节轴965驱使中心盘95实现升降,并且由于上关节轴962以可旋转的方式穿设于该上摆臂961端部,而下关节轴965以可旋转的方式连接于该第一连杆963与第二连杆964之间,并且该下关节轴965中部与中心盘95形成可旋转连接,以此使整个关节驱动模组96运行更加灵活,更加稳定,而不会出现卡顿的现象,并且若干关节驱动模组96配合伺服电机能够驱动该中心盘95及爪子机构98快速、稳定地在一定的范围内进行多个方向移动,可以实现再多个方位/方向(特别是倾斜方向)拉、扯动作,还可通过旋转驱动模组99实现旋转动作,以致满足钢扣加工要求,且本实用新型结构简单、稳定,以具有极强的市场竞争力。

56.作为优选的实施例,本实施例中的关节驱动模组96的数量为三组,其按圆周均等

分的都是分布于固定盘94下端外围,且所述伺服电机97的数量为三个,其与关节驱动模组96对应安装,三个伺服电机97与三组关节驱动模组96一一配合实现对驱动该中心盘95及爪子机构98快速、稳定地在一定的范围内进行多个方向移动,可以实现再多个方位/方向(特别是倾斜方向)拉、扯动作。

57.所述第一连杆963和第二连杆964的上下两端均设置有叉形连接头960,并通过该叉形连接头960与上关节轴962端部或下关节轴965端部铰接,使第一连杆963和第二连杆964的上下两端铰接更加稳定。

58.所述钢扣加工要求至少包括钢扣相对保温管切断的定位、钢扣的换向、钢扣的位置调整等。

59.所述固定盘94下端还设置有罩体940,该罩体940罩住所述的伺服电机97,以此可有效保护伺服电机97。

60.所述固定盘94外围还设置有供上摆臂961穿过的避让孔941,以致使某个伺服电机97驱动对应的上摆臂961向上摆动时,不会受到固定盘94的阻挡限制,而是直接嵌入避让孔941,保证上摆臂961有足够的空间实现向上摆动,使爪子机构98的移动范围足够大,以满足不同的使用要求。

61.所述中心盘95的尺寸小于固定盘94的尺寸,使每组关节驱动模组96中第一连杆963和第二连杆964均由外向内倾斜,使每组关节驱动模组96的下端处于相对靠拢状态,可进一步降低所需的安装空间。

62.所述爪子机构98上端通过轴承以可旋转的方式安装于中心盘95下端中心,其装配结构极为稳定。所述旋转驱动模组99包括有固定于该中心盘95侧边的安装架991、安装于该安装架991中的无杆气缸992、与所述爪子机构98上端连接的第一连接片993、与所述无杆气缸992的缸体连接的第二连接片994,该第一连接片993端部设置有滑孔9931,所述第二连接片994端部设置有连接孔9941,滑动件995由上至下穿过该滑孔9931置于连接孔9941上方,螺丝穿过该连接孔 9941与滑动件995固定连接,使第一连接片993与第二连接片994形成可旋转连接,且该滑动件995可在该滑孔9931内滑动。当旋转驱动模组99工作时,该无杆气缸992的缸体能够相对安装架991在左右方向水平直线移动,此时会带动第二连接片994移动,而该第二连接片994与第一连接片993通过滑动件995形成可旋转连接,并且该滑动件995可在该滑孔9931内滑动,并且受到爪子机构 98上端通过轴承以可旋转的方式安装于中心盘95下端中心的限制,以此在第二连接片994移动时会拉动第一连接片993旋转,从而带动爪子机构98转动,其采用无杆气缸992实现旋转,其成本更低。

63.所述爪子机构98包括有爪子气缸981、安装于该爪子气缸981的缸体下端两侧的第一铰接块982和第二铰接块983、中部与第一铰接块982铰接的第一爪子984、中部与第二铰接块983铰接的第二爪子985,该爪子气缸981的活塞杆连接有铰接座986,该铰接座986两侧分别设置有呈c字形的第一铰接槽9861 和第二铰接槽9862;所述第一爪子984上端设置的第一铰接部9841嵌入该第一铰接槽9861内,并可相对转动;所述第二爪子985上端设置的第二铰接部9851 嵌入该第二铰接槽9862内,并可相对转动。所述爪子机构98工作时,该爪子气缸981的活塞杆向上移动,该铰接座986则也向上移动,迫使第一爪子984上端的第一铰接部9841和第二爪子985上端的第二铰接部9851被向上拉,从而使第一爪子984下端与第二爪子985下端相对夹紧,实现夹紧的动作。

64.所述第一爪子984下端内侧设置有若干间隔分布并呈弧形的第一夹紧面 9842;所述第二爪子985下端内侧设置有若干间隔分布并呈弧形的第二夹紧面 985,该第二夹紧面9852与第一夹紧面9842在夹紧钢扣时,实现多面接触,从而保证夹紧的紧固程度,可稳定夹持钢扣,以实现稳定的拉、扯动作。

65.本实用新型能够实现对保温管进行进料,并将钢扣相对保温管剪断,还可将保温套剥离钢扣,且将剪断钢扣后的保温管进行下料,以上动作均由机械自动化实现,其基本无需人工操作,并且劳动强度小,操作起来极为方便,其工作效率高,利于提高市场竞争力。

66.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1