一种面板板材的四边自动裁切规整装置的制作方法

1.本实用新型属于乐器加工设备技术领域,尤其涉及一种面板板材的四边自动裁切规整装置。

背景技术:

2.现在乐器板材的裁切装置在加工乐器板材时,采用板材的一条横边纵向定位,即第一横向裁切锯的纵向位置往往是固定的,只调节第二横向裁切锯的纵向位置。这也造成纵向梁一端受力大,另一端受力小,受力不均致使受力小的一侧向上翘起,影响加工精度,还会卡住裁切刀具,造成乐器板材或裁切刀具损坏;另一方面如果乐器板材的纵向距离变化较大,还需要人工在加工过程中手动调节定位,以及人工手动装卸板材,劳动强度大,不仅降低了生产效率,也不利于安全生产。

3.因此,研制一种新型的乐器板材加工装置是解决问题的关键。

技术实现要素:

4.本实用新型在于提供一种面板板材的四边自动裁切规整装置。

5.本实用新型通过以下技术方案实现:包括机架组件,和设置于机架组件上的水平裁切机构、横向裁切机构,所述机架组件的顶部为工作台,在所述工作台的两长边沿其长轴向分别设置水平裁切机构,在所述工作台的中段沿其短轴向设置横向裁切机构,且横向裁切机构处于工作台的下方,在所述工作台的前段通过夹装框架悬空设置有前装夹机构,在所述工作台的后段设置有后装夹机构,前装夹机构与后装夹机构均处于工作台的长轴线上。

6.进一步的,所述的水平裁切机构包括行走导轨、行走驱动、行走滑座、调整座、调整滑轨、调整驱动、裁切驱动,所述行走导轨设置于工作台的长边上,在行走导轨的任一端设置行走驱动,所述行走滑座设置于行走导轨上,且通过丝杆连接行走驱动,所述调整座通过调整滑轨设置于行走滑座上,且调整滑轨垂直于行走导轨,在行走滑座的外侧设置调整驱动连接调整座,所述裁切驱动设置于调整座上,在裁切驱动上设置裁切刀具。

7.进一步的,所述的横向裁切机构包括定位导轨、定位驱动、定位滑座、横切移动座、横切滑轨、移动座驱动、裁切驱动,所述定位导轨分别设置于工作台两长边下方的机架组件上,其平行于行走导轨,在各定位导轨的任一端设置定位驱动,在各定位导轨上分别设置定位滑座,定位滑座则通过丝杆连接定位驱动,在两定位滑座之间连接设置垂直于长轴线的横切滑轨,在所述横切滑轨的的任一端设置移动座驱动,在所述横切滑轨上设置横切移动座,横切移动座通过丝杆连接移动座驱动,所述裁切驱动设置于横切移动座上,在裁切驱动上设置裁切刀具。

8.进一步的,所述的后装夹机构包括装夹导轨、装夹立架、立架驱动、夹装驱动、夹装压板,所述装夹导轨设置于工作台下方,且工作台上方与长轴线平行重合,所述装夹立架通过滑座设置于装夹导轨上,且装夹立架向上穿出工作台,在工作台上设有供装夹立架移动

运动的移动槽,所述装夹导轨的任一端设置立架驱动,立架驱动连接装夹立架,所述夹装驱动设置于装夹立架顶部,在夹装驱动下端设置垂直于长轴线的夹装压板。

9.本实用新型的有益效果是:本实用新型结构紧凑,能对乐器板材进行自动固定,自动裁切加工,裁切加工过程中板材受力均匀,有效解决板材受力不均导致卡住裁切刀具的问题,提升板材的加工精度和质量;裁切过程中能够自动夹持定位,大大提升了生产效率,利于安全生产;裁切完成后通过取料爪取出板材,提升操作卸料的便捷性,降低劳动强度,进一步提高工作效率。

附图说明

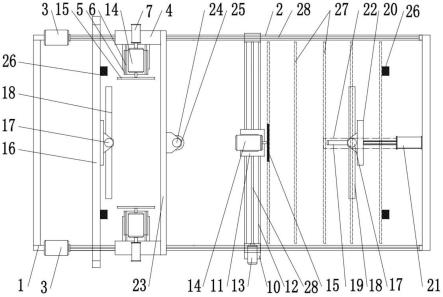

10.图1为本实用新型的结构示意图;

11.图2为本实用新型的俯视结构示意图;

12.图中标号:1~机架组件,2~行走导轨,3~行走驱动,4~行走滑座,5~调整座,6~调整滑轨,7~调整驱,8~定位导轨8,9~定位驱动,10~定位滑座,11~横切移动座,12~横切滑轨,13~移动座驱动,14~裁切驱动,15~裁切刀具,16~夹装框架,17~夹装驱动,18~夹装压板,19~装夹导轨,20~装夹立架,21~立架驱动,22~移动槽,23~取料支架,24~取料驱动,25~取料爪,26~定位感应器,27~切割槽,28~丝杆。

具体实施方式

13.为了使本技术领域的技术人员能更好地理解本发明的技术方案,下面结合附图对其具体实施方式进行详细的说明。

14.如图1~2所示的面板板材的四边自动裁切规整装置,包括机架组件1,和设置于机架组件1上的水平裁切机构、横向裁切机构,所述机架组件1的顶部为工作台,在所述工作台的两长边沿其长轴向分别设置水平裁切机构,在所述工作台的中段沿其短轴向设置横向裁切机构,且横向裁切机构处于工作台的下方,在所述工作台的前段通过夹装框架16悬空设置有前装夹机构,在所述工作台的后段设置有后装夹机构,前装夹机构与后装夹机构均处于工作台的长轴线上。

15.所述的水平裁切机构包括行走导轨2、行走驱动3、行走滑座4、调整座5、调整滑轨6、调整驱动7、裁切驱动14,所述行走导轨2设置于工作台的长边上,在行走导轨2的任一端设置行走驱动3,所述行走滑座4设置于行走导轨2上,且通过丝杆28连接行走驱动3,所述调整座5通过调整滑轨6设置于行走滑座4上,且调整滑轨6垂直于行走导轨2,在行走滑座4的外侧设置调整驱动7连接调整座5,所述裁切驱动14设置于调整座5上,在裁切驱动14上设置裁切刀具15。

16.所述的横向裁切机构包括定位导轨8、定位驱动9、定位滑座10、横切移动座11、横切滑轨12、移动座驱动13、裁切驱动14,所述定位导轨8分别设置于工作台两长边下方的机架组件1上,其平行于行走导轨2,在各定位导轨8的任一端设置定位驱动9,在各定位导轨8上分别设置定位滑座10,定位滑座10则通过丝杆28连接定位驱动9,在两定位滑座10之间连接设置垂直于长轴线的横切滑轨12,在所述横切滑轨12的的任一端设置移动座驱动13,在所述横切滑轨12上设置横切移动座11,横切移动座11通过丝杆28连接移动座驱动13,所述裁切驱动14设置于横切移动座11上,在裁切驱动14上设置裁切刀具15。

17.所述的前装夹机构包括夹装框架16、夹装驱动17、夹装压板18,所述夹装框架16横跨在工作台上方,在夹装框架16顶部的中心处设置夹装驱动17,在夹装驱动17下端设置垂直于长轴线的夹装压板18。

18.所述的后装夹机构包括装夹导轨19、装夹立架20、立架驱动21、夹装驱动17、夹装压板18,所述装夹导轨19设置于工作台下方,且工作台上方与长轴线平行重合,所述装夹立架20通过滑座设置于装夹导轨19上,且装夹立架20向上穿出工作台,在工作台上设有供装夹立架20移动运动的移动槽22,所述装夹导轨19的任一端设置立架驱动21,立架驱动21连接装夹立架20,所述夹装驱动17设置于装夹立架20顶部,在夹装驱动17下端设置垂直于长轴线的夹装压板18。

19.还包括取料机构,所述取料机构包括取料支架23、取料驱动24、取料爪25,所述取料支架23横跨在工作台上方,在取料支架23顶部的中心处设置取料驱动24,在取料驱动24的下端设置取料爪25。

20.所述的取料支架23的两端分别在设置于与之对应的定位滑座10上,所述的取料爪25为气动吸盘或机械手夹爪。

21.所述的工作台的四角分别设置的定位感应器26,对板材以及水平裁切机构、横向裁切机构进行定位。

22.所述的工作台上均设有平行于短轴线的切割槽27,切割槽27供横向裁切机构的裁切刀具15通行加工板材。

23.还包括控制装置,控制装置分别信号连接水平裁切机构、横向裁切机构、前装夹机构、后装夹机构、取料机构、定位感应器26,所述控制装置为plc可编程逻辑控制器。

24.所述的行走驱动3、裁切驱动14为电机,调整驱动7为气缸或液压缸。

25.所述的定位驱动9为电机,移动座驱动13为气缸或液压缸。

26.所述的夹装驱动17、立架驱动21为气缸或液压缸。

27.所述的取料驱动24为气缸或液压缸。

28.本实用新型的工作方式:1、首先把板材通过输送设备从机架组件1的前端进入工作台,使板材全部到达工作台上;

29.2、后装夹机构的立架驱动21推动装夹立架20接近板材,随后夹装驱动17带动夹装压板18下降压住板材的末端,前装夹机构的夹装驱动17带动夹装压板18下降压住板材的前端;

30.3、水平裁切机构的调整驱动7带动调整座5移动,使裁切驱动14上的裁切刀具15接触到板材的边缘,裁切驱动14带动裁切刀具15运行,各行走驱动3通过丝杆28带动行走滑座4沿行走导轨2运行,使两裁切驱动14带动裁切刀具15对板材的长边进行裁切加工;

31.4、横向裁切机构的定位驱动9通过丝杆28带动定位滑座10沿定位导轨8向前或向后移动至板材的任一端,裁切驱动14带动裁切刀具15运行,随后,移动座驱动13通过丝杆28带动横切移动座11沿横切滑轨12移动,使裁切驱动14带动裁切刀具15对板材的短边进行裁切加工;

32.5、当一个短边加工完成后,重复步骤4的工序,控制定位驱动9通过丝杆28带动定位滑座10沿定位导轨8移动至板材的另一端,使裁切驱动14带动裁切刀具15对板材的另一短边进行裁切加工,从而完成对板材的四边切割加工;

33.6、加工完成后,前装夹机构与后装夹机构松开板材复位,取料机构上的取料驱动24带动取料爪25,从工作台上抓取加工好的板材,再转接至其他设备。

34.在上述加工程中,可根据板材长度的切割需要,控制定位驱动9通过丝杆28带动定位滑座10沿定位导轨8移动至移动需切割位置,移动座驱动13通过丝杆28带动横切移动座11沿横切滑轨12移动,使裁切驱动14带动裁切刀具15对板材进行裁切加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1