曲柄斜油孔钻加工夹具的制作方法

1.本实用新型涉及到一种曲柄斜油孔钻加工技术,特别涉及到一种曲柄斜油孔钻加工夹具。

背景技术:

2.为保证曲轴在发动机中的正常运行,在发动机曲轴制造过程中,需要在曲柄的曲拐偏心孔的内壁与曲杆轴向中心的润滑油孔之间加工一个油道,使得润滑油得以流通。由于该油道的一个开口设置在曲拐偏心孔的内壁,因此,只能以倾斜的方式加工该油道,即以与曲拐偏心孔轴线倾斜的角度钻加工该通孔。因此,将该油道称之为曲柄斜油孔(参见附图1、2,图中,a为曲柄,a为斜油孔)。通常,曲柄斜油孔的钻加工夹具包括底板、支撑板、定位板和定位销,支撑板加工成三角形后焊接在底板上面,定位板固定在支撑板上,定位板与底板的角度决定了加工的斜油孔角度,定位销固定在定位板上,在定位板上还设置有让位孔,让位孔的大小与曲柄曲杆的直径相匹配。具体加工操作时,将被加工的曲柄放在定位板上,曲柄曲杆插入让位孔,同时,曲轴曲拐偏心孔套装在定位销上,由此定位。放稳后,一只手稳住曲柄,一只手板下机床手柄,完成斜油孔的钻加工。由于斜油孔钻加工时的初始位置是在曲拐偏心孔的内壁,且内壁的弧面与钻头的轴线呈斜角,再加上斜油孔的孔径较小,因此,曲柄斜油孔的钻加工通常有预钻和钻孔两道工序。所述预钻是指在正式钻孔前,采用直径较粗的钻头在倾斜的弧面上钻一个小孔。所述钻孔是指采用符合设计要求的直径较小的钻头,在预钻的小孔上钻加工出符合要求的斜油孔。

3.显然,现有技术曲柄斜油孔钻加工夹具存在着加工效率低、存在安全隐患和操作繁杂等问题。

技术实现要素:

4.为解决现有技术曲柄斜油孔钻加工夹具存在的加工效率低、存在安全隐患和操作繁杂等问题,本实用新型提出一种曲柄斜油孔钻加工夹具。

5.本实用新型曲柄斜油孔钻加工夹具,包括,底板、支架、定位组件、夹持组件、钻头组件和控制器;所述底板为矩形;所述支架为倒l形,固定在底板的中后部;所述定位组件设置在底板中前部,包括,倒梯形滑轨、基座、定位气缸、定位锥头、定位锥孔和移动气缸;所述倒梯形滑轨横向设置在底板中前部;所述基座通过梯形槽滑动安装在倒梯形滑轨上;所述定位气缸固定安装在滑轨后侧,且定位气缸活塞的轴线指向基座后端面;所述定位锥头固定在定位气缸活塞的端头,所述定位锥孔为二个,并排间隔设置在基座后端面;所述定位锥孔的大小和形状与定位锥头相匹配,并且,在定位气缸活塞的推动下,定位锥头可以同轴进入到定位锥孔内;所述移动气缸固定在基座右侧,且移动气缸活塞与基座右端面固定连接;在移动气缸活塞的推动下,基座可沿滑轨左右移动;所述夹持组件固定在基座上,包括,斜面座、固定柱、钻套、夹持气缸和夹持头;所述斜面座固定在基座表面;所述固定柱固定在斜面座的斜面上部,在固定柱的中心设置有曲柄杆部穿过的曲杆通孔,在曲杆通孔的上方固

定安装有钻套;所述钻套的形状为圆柱形,其外径与曲柄曲拐偏心孔的直径相匹配,在所述钻套的端头设置有水平面,在水平面的中心设置有引导钻头进刀的导引通孔;所述导引通孔的轴线与底板水平面垂直,且与钻套的轴线相交;所述夹持气缸为活塞可旋转的拉伸气缸,其气缸底部固定在固定柱正下方的斜面座的斜面上;所述夹持头为l形,其长边固定在夹持气缸的活塞端头,短边为抵压柱;所述钻头组件包括二个气动钻头,钻头朝下间隔并排固定在支架上,且钻头轴线与底板水平面垂直;并且,所述定位锥孔的间距与气动钻头的间距相同;所述控制器分别与定位气缸、移动气缸、夹持气缸和气动钻头的控制气阀电连接。

6.进一步的,所述夹持头的抵压柱为螺栓可调节结构。

7.本实用新型曲柄斜油孔钻加工夹具的有益技术效果是采用气缸夹持,并在一次夹持后完成二道工序,有效提高了加工效率,保证了加工质量。

附图说明

8.附图1是曲柄及斜油孔的三维示意图;

9.附图2是曲柄及斜油孔的剖视示意图;

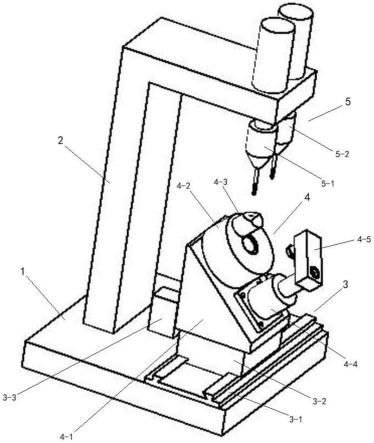

10.附图3是本实用新型曲柄斜油孔钻加工夹具的三维示意图;

11.附图4是本实用新型曲柄斜油孔钻加工夹具另一角度的三维示意图;

12.附图5是本实用新型曲柄斜油孔钻加工夹具夹持状态的三维示意图。

13.下面结合附图和具体实施方式对本实用新型曲柄斜油孔钻加工夹具作进一步的说明。

具体实施方式

14.附图3是本实用新型曲柄斜油孔钻加工夹具的三维示意图,附图4是本实用新型曲柄斜油孔钻加工夹具另一角度的三维示意图,附图5是本实用新型曲柄斜油孔钻加工夹具夹持状态的三维示意图,图中,1为底板,2为支架,3为定位组件,3-1为倒梯形滑轨,3-2为基座,3-3为定位气缸,3-4为定位锥头,3-5为定位锥孔,3-6为移动气缸,4为夹持组件,4-1为斜面座,4-2为固定柱,4-3为钻套,4-4为夹持气缸,4-5为夹持头,5为钻头组件,5-1为气动钻头ⅰ,5-2为气动钻头ⅱ。由图可知,本实用新型曲柄斜油孔钻加工夹具,包括,底板1、支架2、定位组件3、夹持组件4、钻头组件5和控制器;所述底板1为矩形;所述支架2为倒l形,固定在底板的中后部;所述定位组件3设置在底板中前部,包括,倒梯形滑轨3-1、基座3-2、定位气缸3-3、定位锥头3-4、定位锥孔3-5和移动气缸3-6;所述倒梯形滑轨3-1横向设置在底板中前部;所述基座3-2通过梯形槽滑动安装在倒梯形滑轨上;所述定位气缸3-3固定安装在滑轨后侧,且定位气缸活塞的轴线指向基座后端面;所述定位锥头3-4固定在定位气缸活塞的端头,所述定位锥孔3-5为二个,并排间隔设置在基座后端面;所述定位锥孔的大小和形状与定位锥头相匹配,并且,在定位气缸活塞的推动下,定位锥头可以同轴进入到定位锥孔内;所述移动气缸3-6固定在基座右侧,且移动气缸活塞与基座右端面固定连接;在移动气缸活塞的推动下,基座可沿滑轨左右移动;所述夹持组件4固定在基座上,包括,斜面座4-1、固定柱4-2、钻套4-3、夹持气缸4-4和夹持头4-5;所述斜面座4-1固定在基座表面;所述固定柱4-2固定在斜面座的斜面上部,在固定柱的中心设置有曲柄杆部穿过的曲杆通孔,在曲杆通孔的上方固定安装有钻套;所述钻套4-3的形状为圆柱形,其外径与曲柄曲拐偏心孔的直

径相匹配,在所述钻套的端头设置有水平面,在水平面的中心设置有引导钻头进刀的导引通孔;所述导引通孔的轴线与底板水平面垂直,且与钻套的轴线相交;所述夹持气缸4-4为活塞可旋转的拉伸气缸,其气缸底部固定在固定柱正下方的斜面座的斜面上;所述夹持头4-5为l形,其长边固定在夹持气缸的活塞端头,短边为抵压柱;所述钻头组件5包括二个气动钻头,钻头朝下间隔并排固定在支架上,且钻头轴线与底板水平面垂直;并且,所述定位锥孔的间距与气动钻头的间距相同;所述控制器分别与定位气缸、移动气缸、夹持气缸和气动钻头的控制气阀电连接。具体加工时,先在气动钻头ⅰ的夹头内安装直径较粗的钻头,以完成预钻工序;在气动钻头ⅱ的夹头内安装符合设计要求的直径较小的钻头,以完成钻孔工序。然后,将待加工的曲柄曲杆穿过固定柱中心的曲杆通孔,同时将曲柄曲拐偏心孔套装在钻套外圆,使得曲柄平整的放置在固定柱表面。开启控制器,控制器开始按照设定的步骤控制相关零部件完成以下操作:

①

开启夹持气缸,夹持头边旋转边被拉向曲柄背面,直到夹持头抵压柱压紧在曲柄背面,实现对曲柄的夹持;

②

开启定位气缸,定位气缸活塞将定位锥头推进到定位锥孔内,实现基座的预钻定位;

③

开启气动钻头ⅰ,气动钻头ⅰ在钻套的导引下进刀预加工出小孔后退回原位,完成预钻工序;

④

关闭定位气缸,定位锥头回到原位;

⑤

开启移动气缸,移动气缸活塞拉动基座到达设定位置;

⑥

开启定位气缸,定位气缸活塞将定位锥头推进到定位锥孔内,实现基座的钻孔定位;

⑦

开启气动钻头ⅱ,气动钻头ⅱ在钻套的导引下进刀加工出斜油孔后退回原位,完成钻孔工序;

⑧

关闭定位气缸,定位锥头回到原位;

⑨

开启移动气缸,移动气缸活塞推动基座到达初始位置;

⑩

开启夹持气缸,夹持头边旋转边被推出到初始位置。重复上述步骤,完成其他曲柄斜油孔的钻加工。可见,本实用新型曲柄斜油孔钻加工夹具采用夹持气缸对曲柄进行夹持,不仅方便装卸,还消除了人工扶持的安全隐患。另外,曲柄的定位、移动和钻加工均采用控制器自动控制,不仅在一次夹持后完成二道工序,还有效提高了加工效率,保证了加工质量。

15.为方便调整夹持头对曲柄的夹持力,本实用新型曲柄斜油孔钻加工夹具夹持头的抵压柱为螺栓可调节结构。通过调整抵压柱的伸出长度,调整抵压柱为曲柄背面的抵压力,实现对夹持力的调整。

16.显然,本实用新型曲柄斜油孔钻加工夹具的有益技术效果是采用气缸夹持,并在一次夹持后完成二道工序,有效提高了加工效率,保证了加工质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1