一种数控端面铣钻加工专机的制作方法

1.本实用新型涉及机加工设备技术领域,具体为一种数控端面铣钻加工专机。

背景技术:

2.随着起重机合同量的增加,减速机和电机底座数量也相应增加,受所需要机加工的镗床、铣床数量限制,若采购通用的镗床或铣床价格高、供货周期长,用于加工底座则功能富裕较多,造成设备浪费;因此,需要设计一种对电机、减速机底座装配面和安装孔加工的专用设备,满足电机、减速机底座配合面和安装孔的加工精度要求,效率高、成本低,减少镗床、铣床等通用设备的占用。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种数控端面铣钻加工专机,方便起重机电机底座或减速机底座的批量加工,整机结构紧凑,占地面积小,满足电机、减速机底座配合面和安装孔的加工精度要求,效率高、成本低,减少镗床、铣床等通用设备的占用,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种数控端面铣钻加工专机,包括铣钻加工动力系统、动力系统升降装置、待加工电机支座、滑动工作台和基础部,所述基础部的上部一侧通过动力系统升降装置连接有铣钻加工动力系统,基础部的上部另一侧设有滑动工作台,滑动工作台上设有待加工电机支座;

5.所述铣钻加工动力系统包括进给系统底座,进给系统底座与动力系统升降装置固定连接,进给系统底座的上部滑动配合有进给系统方箱,进给系统方箱对应滑动工作台的一端设有铣钻动力头,进给系统底座的侧面一端设有伺服电机,伺服电机的输出端连接有丝杆,丝杆的两端均通过丝杆固定座与进给系统底座连接,丝杆的杆身适配有丝杆滑动座,丝杆滑动座与进给系统方箱固定连接。

6.优选的,所述动力系统升降装置包括箱体,箱体内设有蜗轮蜗杆升降机构,蜗轮蜗杆升降机构的顶端与进给系统底座固定连接,箱体的外侧设有驱动蜗轮蜗杆升降机构动作的手轮。

7.优选的,所述基础部包括操作踏步、升降装置基础和滑动工作台基础,滑动工作台基础的上部设有两条滑轨,滑动工作台与两条滑轨适配。

8.优选的,所述滑动工作台基础的上部位于两条滑轨之间还设有驱动滑动工作台沿两条滑轨移动的驱动机构,驱动机构包括伺服电机、丝杆和丝杆螺母座,丝杆通过两个支座与滑动工作台基础固定连接,伺服电机的输出端与丝杆连接,丝杆的杆身适配有丝杆螺母座,丝杆螺母座与滑动工作台固定连接。

9.优选的,所述铣钻动力头包括壳体,壳体的上部设有电机,电机的输出轴贯穿壳体并向下伸出壳体,电机的输出轴下端设有刀具。

10.优选的,所述基础部的一侧设有数控控制部,数控控制部与铣钻加工动力系统电

连接。

11.与现有技术相比,本实用新型的有益效果是:动力系统升降装置能够带动铣钻加工动力系统升降,铣钻加工动力系统的伺服电机带动丝杆旋转,丝杆通过丝杆固定座带动进给系统方箱移动,实现铣钻动力头的进给,加上驱动机构带动滑动工作台移动,铣钻动力头实现对待加工电机支座的铣钻加工;方便起重机电机底座或减速机底座的批量加工,整机结构紧凑,占地面积小,满足电机、减速机底座配合面和安装孔的加工精度要求,效率高、成本低,减少镗床、铣床等通用设备的占用。

附图说明

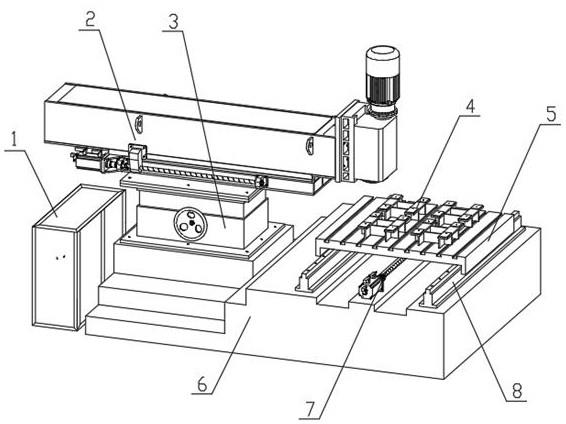

12.图1为本实用新型结构示意图;

13.图2为本实用新型铣钻加工动力系统和动力系统升降装置结构示意图;

14.图3为本实用新型基础部结构示意图;

15.图4为本实用新型局部结构示意图。

16.图中:1数控控制部、2铣钻加工动力系统、2.1伺服电机、2.2丝杆滑动座、2.3丝杆、2.4丝杆固定座、2.5进给系统方箱、2.6铣钻动力头、2.7进给系统底座、3动力系统升降装置、4待加工电机支座、5滑动工作台、6基础部、6.1操作踏步、6.2升降装置基础、6.3滑动工作台基础、7驱动机构、8滑轨。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本实用新型的附图对应,为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位:

18.请参阅图1-4,本实用新型提供一种技术方案:一种数控端面铣钻加工专机,包括铣钻加工动力系统2、动力系统升降装置3、待加工电机支座4、滑动工作台5和基础部6,基础部6的上部一侧通过动力系统升降装置3连接有铣钻加工动力系统2,基础部6的上部另一侧设有滑动工作台5,滑动工作台5上设有待加工电机支座4;

19.具体的,如图2所示,铣钻加工动力系统2包括进给系统底座2.7,进给系统底座2.7与动力系统升降装置3固定连接,进给系统底座2.7的上部滑动配合有进给系统方箱2.5,进给系统方箱2.5对应滑动工作台5的一端设有铣钻动力头2.6,进给系统底座2.7的侧面一端设有伺服电机2.1,伺服电机2.1的输出端连接有丝杆2.3,丝杆2.3的两端均通过丝杆固定座2.4与进给系统底座2.7连接,丝杆2.3的杆身适配有丝杆滑动座2.2,丝杆滑动座2.2与进给系统方箱2.5固定连接;伺服电机2.1带动丝杆2.3旋转,丝杆2.3通过丝杆滑动座2.2带动,丝杆滑动座2.2带动进给系统方箱2.5移动,铣钻动力头2.6移动,铣钻动力头2.6下移完成电机底座平面加工和钻孔;

20.进一步的,动力系统升降装置3包括箱体,箱体内设有蜗轮蜗杆升降机构,蜗轮蜗杆升降机构的顶端与进给系统底座2.7固定连接,箱体的外侧设有驱动蜗轮蜗杆升降机构动作的手轮;通过旋转手轮,手轮带动蜗轮蜗杆升降机构升降,能够带动铣钻动力头2.6升降,实现铣钻动力头2.6的下移;

21.进一步的,基础部6包括操作踏步6.1、升降装置基础6.2和滑动工作台基础6.3,滑动工作台基础6.3的上部设有两条滑轨8,滑动工作台5与两条滑轨8适配;通过设计基础部6,既方便设备安装和人员操作,整体设备基础较低、占地面积小,安装后的设备操作高度在600-800mm之间,最符合人体工程学,操作方便不易疲劳,安全性好;

22.进一步的,滑动工作台基础6.3的上部位于两条滑轨8之间还设有驱动滑动工作台5沿两条滑轨8移动的驱动机构,驱动机构包括伺服电机、丝杆和丝杆螺母座,丝杆通过两个支座与滑动工作台基础6.3固定连接,伺服电机的输出端与丝杆连接,丝杆的杆身适配有丝杆螺母座,丝杆螺母座与滑动工作台5固定连接;通过电机带动丝杆旋转,丝杆通过丝杆螺母座带动滑动工作台5移动,滑动工作台5带动其上的待加工件移动,便于铣钻动力头2.6进行切削作业;

23.进一步的,铣钻动力头2.6包括壳体,壳体的上部设有电机,电机的输出轴贯穿壳体并向下伸出壳体,电机的输出轴下端设有刀具,刀具可以是铣刀或钻头,电机带动刀具完成对待加工件的加工;

24.此外,基础部6的一侧设有数控控制部1,数控控制部1与铣钻加工动力系统2电连接。

25.工作原理:实施本实用新型时,加工前,将待加工电机支座4固定在滑动工作台5上,调整动力系统升降装置3手轮至一定的吃刀量,设定铣钻加工动力系统2进给速度(伺服电机2.1的转速)和铣头转速(铣钻动力头2.6电机的转速),轴向进给整个行程,完成一次加工;然后通过驱动机构7带动滑动工作台5按照轴向移动,回程加工、完成第二刀加工;依次加工,完成整个待加工件平面的加工。根据余量再次加工时,向下调整铣钻动力头2.6一定吃刀量,同上述加工方法加工整个平面。钻孔时先找到划线基准原点,数控编程走坐标逐个钻孔,若孔直径较大时先钻小孔再扩孔。

26.本实用新型未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1